低温共熔离子液体用于固体碱制备生物柴油

2014-06-05唐韶坤田松江

唐韶坤,黄 伟,田松江,张 祁

(1. 天津大学化工学院,天津 300072;2. 天津大学绿色合成与转化教育部重点实验室,天津 300072)

低温共熔离子液体用于固体碱制备生物柴油

唐韶坤1,2,黄 伟1,2,田松江1,2,张 祁1,2

(1. 天津大学化工学院,天津 300072;2. 天津大学绿色合成与转化教育部重点实验室,天津 300072)

在固体碱催化制备生物柴油的过程中,其自发分层是不可能发生的.由氯化胆碱和甘油物质的量比为1∶2组成的一种新型低温共熔离子液体(deep eutectic solvent,DES),将其引入到固体碱催化制备生物柴油的过程中.采用响应曲面法得到最优工艺参数为:醇油物质的量比14.46,催化剂用量8.08%,DES用量10.41%.在最佳工艺条件下脂肪酸甲酯的收率为95%,与预测值94.85%的相对误差仅为0.16%.数据分析结果表明,DES对反应过程起到了积极的促进作用.与未加入DES的反应相比,DES的加入改变了反应体系的相平衡状态而使得其能自发分层,从而简化了后续的分离纯化过程.

菜籽油;低温共熔离子液体;生物柴油;响应曲面法

作为一种可再生能源,近年来生物柴油的研究越来越受到重视.生物柴油是指动植物油脂与甲醇等短链醇通过酯交换反应得到的脂肪酸甲酯.作为一种清洁能源,相比化石能源其燃烧更彻底,对空气的污染更少[1].工业上一般采用均相碱催化剂制备生物柴油[2-3],但过程中易发生皂化副反应[4],且往往需要大量的水以除去产物中的催化剂及杂质,从而产生大量的碱性废水.

因此,近些年来固体碱催化剂用于制备生物柴油的研究越来越受到关注,尤其是碱土金属,如纳米MgO[5]、水化CaO[6]、复合碱催化剂Ca/Al/Fe3O4[7]等.固体碱催化剂易于分离和重复利用,可用于连续化生产过程,且收率较高.然而,固体碱催化剂的制备过程较为复杂[8-9],部分固体碱催化剂的活性组分易溶于甲醇中而流失[10],造成催化剂性能下降.由于固体碱催化下的反应体系是催化剂/甲醇/油的三相体系[11],其传质速率较均相催化反应慢,因此需要较长的反应时间.此外,由于固体碱催化剂传质性能差,往往需要较大的醇油比,这使得产物的后续分离过程较为复杂.

低温共熔离子液体(deep eutectic solvent,DES),由季铵盐和氢键供体通过简单的过程即可制得[12].它具有传统离子液体不挥发、化学和热稳定性好、溶解性能好等优异特性,同时相比于传统的离子液体具有其独特的优点[13].例如:①价廉易得,易于保存;②具有很好的抗水性;③无毒,对环境友好,易于降解.

笔者将这种离子液体引入制备生物柴油的酯交换反应体系中,通过它与反应体系中各组分溶解性能的差异而影响各组分的相分布状态,对反应过程进行调节,以提高产品收率,并简化后续的分离纯化步骤.此外,采用响应曲面法中的Box-Behnken Design (BBD)对反应过程中所考察的参数进行优化,并对工艺条件进行了评价和论证.

1 实 验

1.1 实验材料

菜籽油购于宁波正大粮油公司;碳酸钙(AR)、甲醇(AR)、氯化胆碱(AR)和甘油(AR)均购于天津光复化学试剂公司.

1.2 DES的制备

将氯化胆碱于干燥箱内80,℃干燥2,h,然后将氯化胆碱与甘油以物质的量比为1∶2加入圆底烧瓶中,于80,℃、300,r/min下混合搅拌1,h,可获得无色透明溶液,即为所要制备的DES(冰点237,K,水含量413.1,mg/kg).

1.3 生物柴油的制备

称取一定量的碳酸钙于马弗炉中1,000,℃焙烧3,h,可得氧化钙(>纯度99%).取一定量的菜籽油于三口瓶中65,℃预热,然后加入甲醇、DES、CaO在400,r/min的搅拌下反应3,h.待反应结束后,静置10,min使其分层.上层为甲酯相及少量的CaO,中间层为甘油、DES、甲醇混合物,最下层为CaO.取一定量上层甲酯相于4,000,r/min离心30,min,以除去其中少量的CaO,所得产品用于气相分析.

1.4 气相色谱分析

采用日本岛津GC-2010气相色谱.色谱条件如下:采用HP-88 60,m×Φ0.25,mm×0.2,µm毛细管柱,FID检测器;载气为高纯N2:柱前压为0.13,MPa;H2流量为30,mL/min;空气流量为300,mL/min;进样口温度为250,℃;检测器温度为280,℃.柱温采用程序升温,初始温度为175,℃保持10,min,然后以5,℃/min升至220,℃保持5,min.进样量为0.2,µL.酯交换反应产物的气相色谱图见图1.分析表明,产品中甲酯的主要成分有:棕榈酸甲酯(13.348,min)、硬脂酸甲酯(16.532,min)、油酸甲酯(18.298,min)、亚油酸甲酯(19.023,min)、亚麻酸甲酯(20.898,min)、11-顺二十碳烯酸甲酯(21.582,min)和芥酸甲酯(26.273,min),因此其脂肪酸组成主要为:棕榈酸(C16:0)、硬脂酸(C18:0)、油酸(C18:1)、亚油酸(C18:2)、亚麻酸(C18:3)、11-顺二十碳烯酸(C20:1)和芥酸(C22:1).

图1 产物的气相色谱图Fig.1 Gas chromatogram of products

1.5 实验设计

采用响应曲面法中的Box-Behnken Design (BBD)研究并优化以菜籽油为原料制备生物柴油的最佳工艺条件.因为反应时间和搅拌速度对生物柴油收率的影响都是线性的,即当反应时间和搅拌速度达到一定值后,生物柴油的收率是不变的,因而,以醇油物质的量比(A)、CaO(催化剂)用量(B,质量分数,下同)、DES用量(C)为自变量,以脂肪酸甲酯的收率(Y)为响应值.利用Design Expert 8.06设计了3因素3水平共17个点的响应曲面实验,实验因素水平见表1.

表1 实验因素水平Tab.1 Experimental factors and levels

2 结果与分析

2.1 甲酯收率模型的建立及其显著性检验

设计实验与甲酯收率实验结果如表2所示.

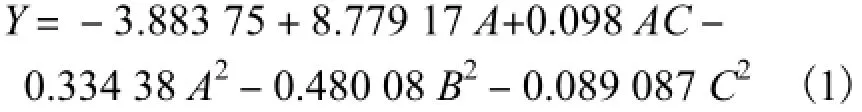

通过对表2的实验数据进行多元回归拟合,获得了脂肪酸甲酯的收率(Y)对醇油物质的量比(A)、催化剂用量(B)、DES用量(C)的二元多项回归方程为

表2 设计实验与甲酯收率实验结果Tab.2 Experimental design and results of FAME yields

对式(1)回归方程进行方差分析,结果见表3.由表3可以看出:模型F=17.190,P=0.000,6,表明模型回归效果显著.决定系数R2=0.956,7,说明只有4.33%的变化没有被模型说明.调整决定系数也较大,表明模型是高度显著的.变异系数CV= 3.05%,说明模型的输出数据精度十分高,误差低.

此外,由表3可知,甲酯收率模型中:一次项醇油物质的量比A(P=0.019,9<0.05)较显著;交互项AC (P=0.010,5<0.05)较显著;二次项A2(P=0.001,0<0.001)、B2(P=0.000,5<0.001)、C2(P=0.000,2<0.001)均极显著,因此各具体实验因素对响应值的影响不是简单的线性关系.

表3 回归方程系数显著性检验Tab.3 Regression equation coefficient significance test

2.2 各因素对甲酯收率的影响

式(1)中A、B、C的交互作用对甲酯收率的影响如图2~图4所示.

图2为DES用量为10.41%的情况下,不同醇油物质的量比和催化剂用量下脂肪酸甲酯收率的变化情况.从图2可以看出,醇油物质的量比一定时,随着催化剂用量的增加,脂肪酸甲酯收率逐渐平缓增大,后又平缓减小.这是因为在氢键的作用下,甲醇溶液中甲醇大部分是以甲醇分子簇的形式存在的,只有少量的甲醇是以游离单体形式存在的.随着催化剂用量的增加游离的单体甲醇被逐渐饱和,脂肪酸甲酯收率增加越来越缓慢[14],而过多的固体碱催化剂会吸附脂肪酸甲酯,从而导致脂肪酸甲酯收率下降.当催化剂用量一定时,脂肪酸甲酯的收率随醇油物质的量比的增大先增加后减小,这是因为酯交换反应是可逆反应,一方面增加甲醇的用量可以促进正反应的进行,另一方面也会使反应体系的极性增加而不利于酯交换反应(亲核反应)进行[15].在醇油物质的量比在9~14之间时,前者的作用大于后者,表现为脂肪酸甲酯收率的迅速增加;而醇油物质的量比在14~18之间时,后者的作用略大于前者,表现为脂肪酸甲酯收率的缓慢下降.

图2醇油物质的量比和催化剂用量对脂肪酸甲酯收率的影响Fig.2Effects of molar ratio of methanol and oiland catalyst dosage on the FAME yields

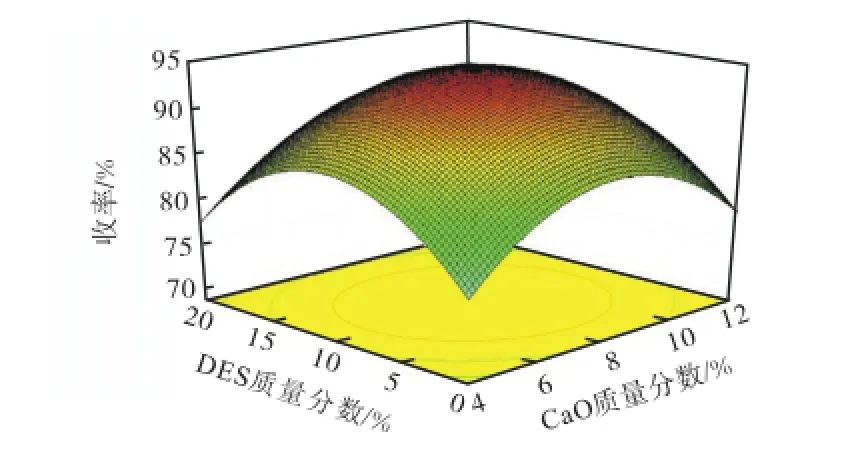

图3 为催化剂用量为8.08%的情况下,不同醇油物质的量比和DES用量下脂肪酸甲酯收率的变化情况.从图3可以看出,当DES用量较低时,随着醇油物质的量比增加,脂肪酸甲酯的收率先缓慢增加而后又缓慢降低,此时DES对甲醇的作用较弱;当DES用量较高时,随着醇油物质的量比增加,脂肪酸甲酯的收率开始急剧增加而后又缓慢降低,此时DES对甲醇的作用较为明显.当甲醇用量较低时,随着DES用量增加,脂肪酸甲酯的收率先缓慢增加而后又急剧降低;当甲醇用量较高时,随DES用量增加,脂肪酸甲酯的收率先快速增加而后又缓慢降低. 这是因为DES的引入改变了反应体系中各物质的分布状态.未加DES时,甲醇、脂肪酸甲酯和甘油混为一相,而当加入DES时,原来的脂肪酸甲酯-甲醇-甘油相变为两相,即脂肪酸甲酯相和甲醇-甘油-DES相[16-17],这种相态的变化使得产物与反应物间有效分离,促进反应向正方向进行,从而增加脂肪酸甲酯的收率;然而过多的DES会使得反应体系的极性增强从而不利于酯交换反应的进行,导致脂肪酸甲酯收率下降.这与显著性分析的结果是一致的(交互项AC(P= 0.010,5<0.05)较显著).

图3 醇油物质的量比和DES用量对脂肪酸甲酯收率的影响Fig.3 Effects of molar ratio of methanol and oil and DES dosage on the FAME yields

图4 为醇油物质的量比为14.46的情况下,不同DES用量和催化剂用量下脂肪酸甲酯收率的变化情况.从图4可以看出当DES用量一定时,随着催化剂用量的增加,脂肪酸甲酯的收率先缓慢增大而后又缓慢减小,其原因与图2分析类似.而当催化剂用量一定时,随着DES用量的增加,脂肪酸甲酯的收率先缓慢增大而后又缓慢减小.由于DES的引入并未对催化剂在反应体系中的状态造成明显影响,故DES与催化剂用量间没有表现出明显的相互作用.

图4 DES用量和催化剂用量对脂肪酸甲酯收率的影响Fig.4 Effects of DES dosage and catalyst dosageon the FAME yields

图5 反应液分层情况Fig.5Settling processes for products

2.3 最佳工艺条件验证

酯交换反应制备生物柴油的最优条件通过软件进行数值优化得到.分析结果显示脂肪酸甲酯收率最大响应值为94.85%,即脂肪酸甲酯收率预测值最高为94.85%,与之对应的优化工艺条件为:醇油物质的量比14.46、CaO用量8.08%、DES用量10.41%.通过进行模拟条件下的验证实验对模拟结果进行评价,其实验结果见表4.

表4 优化工艺条件验证Tab.4 Results of optimal technology condition

脂肪酸甲酯收率预测值最高为94.85%,而实际验证实验结果脂肪酸甲酯收率为95%,与预测的理论值十分接近,误差仅为0.16%.预测值与实测值的显著相同,表明了采用的模型能足够精确预测脂肪酸甲酯的收率.因此,通过响应曲面法优化生物柴油合成的工艺条件是成功的.另外,为进一步考察离子液体对反应结果的影响,加入了不使用DES的对照组(其他条件同最优工艺条件),其收率低于使用DES后的优化组,表明了DES对脂肪酸甲酯收率的积极影响.

2.4 生物柴油与甘油的分离

当反应结束后,将反应液在室温下静置使其分层.图5说明了加DES组和不加DES组在分层上的差异.从图5可以明显地看到加DES组的反应液在30,s内即分为2层(见图5(a)),这是因为DES的加入改变了反应液中各组分的相分布状态,实现了甘油与脂肪酸甲酯的快速自然分离,简化了产品分离纯化过程.相比较而言,未加DES组即使放置24,h仍未分层(见图5(b)),这是因为醇油物质的量比大于6之后脂肪酸甲醇、甘油、甲醇的三元体系接近一相区,反应液很难甚至不会分层[18],对于本实验中的高醇油物质的量比14.46,反应液的分层难以自发实现.

3 结 论

(1) 响应曲面法确定CaO催化制备生物柴油反应的最优工艺条件为:醇油物质的量比14.46,催化剂用量8.08%,DES用量10.41%,此条件下生物柴油收率为95%.

(2) 数据分析结果表明,DES与甲醇之间存在较强的交互作用,对反应有较大的影响.

(3) DES通过影响脂肪酸甲酯、甘油和甲醇三元相平衡,使其在较高醇油物质的量比时可自发分层,从而实现了产物的直接分离.

[1] Makareviciene V,Janulis P. Environmental effect of rapeseed oil ethyl ester [J]. Renewable Energy,2003,28(15):2395-2403.

[2] Rashid U,Anwar F. Production of biodiesel through optimized alkaline-catalyzed transesterification of rapeseed oil [J]. Fuel,2008,87(3):265-273.

[3] Dorado M P,Ballesteros E,López F J,et al. Optimization of alkali-catalyzed transesterification of brassica carinata oil for biodiesel production [J]. Energy and Fuels,2004,18(1):77-83.

[4] Meher L C,Sagar D V,Naik S N. Technical aspects of biodiesel production by transesterification:A review [J]. Renewable and Sustainable Energy Reviews,2006,10(3):248-268.

[5] Verziu M,Cojocaru B,Hu J C,et al. Sunflower and rapeseed oil transesterification to biodiesel over different nanocrystalline MgO catalysts[J]. Green Chem,2008,10(4):373-381.

[6] Yoosuk B,Udomsap P,Puttasawat B,et al. Improving transesterification activity of CaO with hydration technique[J]. Bioresource Technology,2010,101(10):3784-3786.

[7] Tang S K,Wang L P,Zhang Y,et al. Study on preparation of Ca/Al/Fe3O4magnetic composite solid catalyst and its application in biodiesel transesterification [J]. Fuel Processing Technology,2012,95:84-89.

[8] Ma H B,Li S F,Wang B Y,et al. Transesterification of rapeseed oil for synthesizing biodiesel by K/KOH/γ-Al2O3as heterogeneous base catalyst [J]. Journal of the American Oil Chemists Society,2008,85(3):263-270.

[9] 吕 静,白素丽,黄承都,等. 不同载体负载的钴基费-托合成催化剂性能研究[J]. 天津大学学报,2012,45(4):349-356.

Lü Jing,Bai Suli,Huang Chengdu,et al. Fischertropsch synthesis performance of Co-based catalysts on different supports [J]. Journal of Tianjin University,2012,45(4):349-356(in Chinese).

[10] Liu H,Su L Y,Shao Y,et al. Biodiesel production catalyzed by cinder supported CaO/KF particle catalyst [J]. Fuel,2012,97:651-657.

[11] Kim H J,Kang B S,Kim M J,et al. Transesterification of vegetable oil to biodiesel using heterogeneous base catalyst [J]. Catalysis Today,2004,93/94/95:315-320.

[12] Hayyan M,Mjalli F S,Hashim M A,et al. A novel technique for separating glycerin from palm oil-based biodiesel using ionic liquids [J]. Fuel Processing Technology,2010,91(1):116-120.

[13] Zhao H,Baker G A,Holmes S. New eutectic ionic liquids for lipase activation and enzymatic preparation of biodiesel [J]. Organic and Biomolecular Chemistry,2011,9(6):1908-1916.

[14] Kusdiana D,Saka S. Effects of water on biodiesel fuel production by supercritical methanol treatment [J]. Bioresource Technology,2004,91(3):289-295.

[15] Liu X J,He H Y,Wang Y J,et al. Transesterification of soybean oil to biodiesel using CaO as a solid base catalyst [J]. Fuel,2008,87(2):216-221.

[16] Shahbaz K,Mjalli F S,Hashim M A,et al. Eutectic solvents for the removal of residual palm oil-based biodiesel catalyst [J]. Separation and Purification Technology,2011,81(2):216-222.

[17] Abbott A P,Cullis P M,Gibson M J,et al. Extraction of glycerol from biodiesel into a eutectic based ionic liquid [J]. Green Chem,2007,9(8):868-872.

[18] Mendow G,Veizaga N S,Sánchez B S,et al. Biodiesel production by two-stage transesterification with ethanol [J]. Bioresource Technology,2011,102(22):10407-10413.

(责任编辑:田 军)

Deep Eutectic Solvent for Solid Basic Catalyzed Biodiesel Production

Tang Shaokun1,2,Huang Wei1,2,Tian Songjiang1,2,Zhang Qi1,2

(1. School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2. Key Laboratory for Green Chemical Technology of Ministry of Education,Tianjin University,Tianjin 300072,China)

In the process of solid basic catalyzed biodiesel production, spontaneous separation cannot occur. A novel deep eutectic solvent consisting of choline chloride and glycerol (molar ratio of 1∶2) was introduced into the solid basic catalyzed biodiesel production process. Response surface method was employed to evaluate the effects of parameters on the yield of fatty acid methyl ester (FAME). Data suggests that the FAME yield of up to 95% could be obtained at the optimum conditions of molar ratio of methanol and oil being 14.46, catalyst dosage being 8.08%and DES dosage being 10.41%. The relative error with the predicted value of 94.85% is only 0.16%. Data analysis results indicate that DES plays an active role in facilitating the reaction process. Compared with the reaction without DES, the addition of DES alters the phase distribution of the reaction system and enables a simple separation and purification of biodiesel.

rapeseed oil;deep eutectic solvent;biodiesel;response surface method

TQ644.2

A

0493-2137(2014)07-0625-05

10.11784/tdxbz201304010

2013-04-03;

2013-06-05.

国家自然科学基金资助项目(21176186,21206118).

唐韶坤(1974— ),女,博士,副教授.

唐韶坤,shktang@tju.edu.cn.