百万千瓦超超临界汽轮机阀壳管件焊接技术的研究及应用

2014-06-05陈得润

陈得润,马 进

(宁夏共享铸钢有限公司,宁夏银川 750021)

随着汽轮机技术的发展,大功率火电、核电机组逐渐成为主流,而大功率火电机组又逐步向超临界、超超临界发展,这也给汽轮机铸件提出更高的要求[1]。要实现更高要求的超临界、超超临界的自主化生产就必须克服内部核心部件主汽阀壳体、调节阀壳体和联合汽阀壳体等一系列产品铸造与组焊等关键技术。

该类铸件材质采用目前汽轮机阀体件较为广泛应用的ZG1Cr10Mo1NiWVNbN高合金钢材料,属于超低碳复相马氏体钢,金相组织主要为马氏体及少量的铁素体[2],该材料焊接裂纹倾向极其严重。国内外能够掌握此类阀体及其管件焊接制造技术更是少之又少,仅为几家大公司所垄断。因此,在成功铸造此类阀体铸件的先决条件下,如何突破其管件焊接制造技术成为宁夏共享铸钢公司的一项重要攻关课题。本文以宁夏共享铸钢公司近期研发制造的百万千瓦超超临界汽轮机阀壳铸件为例,主要讨论了阀壳体大壁厚管件坡口焊接技术的研究及应用。

1 产品特点及难点分析

此套汽轮机阀壳分主汽阀阀壳、中压联合汽阀及调节阀阀壳三类共五个铸件组成,其中最大 件 尺 寸 为 3 230×2 481×2 200(mm),壁 厚 尺寸60~200 mm,最大铸件质量达到21.2 t,材质为ZG1Cr10Mo1NiWVNbN。与其组焊的最大管件单件质量2.8 t,单个焊件最大坡口厚度尺寸达到214 mm,材质与铸件相同,阀体管件坡口组焊装配图见图1。

图1 阀体管件坡口组焊图

由于壳体处于汽轮机内承受高压部位,工作环境恶劣,因此焊接接头无损检测要求非常高,坡口焊缝表面要求进行磁粉检测,焊缝接头要求进行超声波检测和射线探伤,且全部要求ASMEⅠ级合格,因此如何确保焊接质量将是整个铸件组装的关键步骤。

2 技术解决方案

2.1 材料焊接性分析

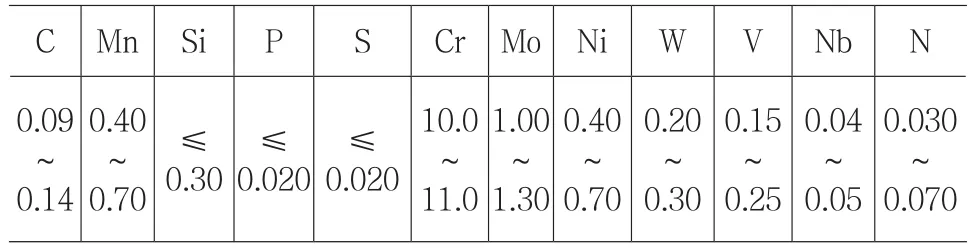

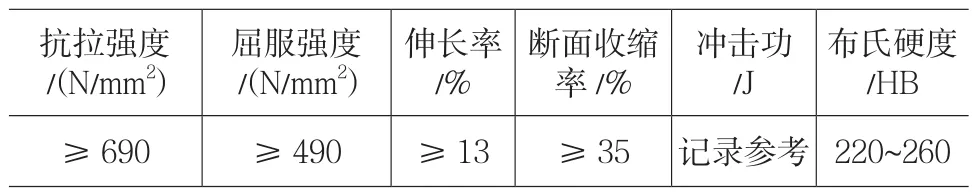

材质ZG1Cr10Mo1NiWVNbN的化学成分及机械性能见表1和表2,可以看出该钢种的合金含量较高,有较大的淬硬倾向,因此材料的焊接性很差,焊接时需要正确选择焊前预热、焊后热处理和焊接工艺参数。以避免焊接裂纹,并控制焊缝的含氢量,从而获得优质的焊接接头。

表1 ZG1Cr10Mo1NiWVNbN化学成分含量 (wt)%

表2 室温下的机械性能

2.2 焊接工艺试验及制定

根据铸钢件常用焊接规范《ASME Ⅸ焊接与钎焊评定标准》制作ZG1Cr10Mo1NiWVNbN焊板各一块,采用对接方式,按照钨极氩弧焊ER90S-B9焊材打底、手工电弧焊E9015-B9焊材进行填充盖面的方式进行预焊接工艺评定施焊操作,并根据规范对焊接试板进行无损检测(射线探伤、超声波探伤和磁粉探伤)和力学性能检测,以上指标合格后,判定焊材选用及工艺符合要求,焊接工艺制定完成,可应用于实际生产。

2.3 焊接方法的选用

鉴于铸件及管件本体截面积较大,坡口处易产生应力集中现象,而焊接应力分布情况复杂,因此在打底焊接时极有可能在焊缝根部出现裂纹源,因此打底焊在确保熔透和良好融合的情况下尽可能采用小的热输入,以减小焊接热影响区的宽度,避免焊缝脆性组织的产生[3]。坡口焊缝打底焊接时选用热输入集中、焊接质量好的钨极氩弧焊焊接方法,填充焊接过程选用目前工艺成熟、技能要求相对较低、操作熟练的手工焊焊接并盖面。

2.4 坡口工艺设计

为保证焊接质量,制备形式和尺寸合理的坡口是非常重要的[4]。本项目阀体铸件管口截面厚度较大,最厚部分达到214 mm,坡口设计尤为重要,考虑到管口内径只有120 mm,因此环形焊缝只能开单面坡口,在参考坡口设计规范的情况下采取对称式“U”型坡口 。

3 焊接质量控制

装配前将铸件置于焊接平台,保证坡口端面与焊接平台之间水平夹角控制在5°以内,然后以内腔加工面为基准,保证内壁齐平,错边值不大于1 mm,且坡口间隙1~2 mm,最后采用工装将铸件与管件焊接点固。装配后,采用钨极氩弧焊对坡口焊缝进行点固,在管子圆周上分别均匀焊接三处,焊道长度为40 mm左右,并对焊缝两端打磨,避免二次焊接时接头处形成缺陷。

装配点固后利用特制加热工装对焊接坡口及其周边200 mm范围内进行预热,温度达到200~250℃时配合使用钨极氩弧焊和TIG焊机,对坡口进行打底焊接,焊接采用单面焊双面成型技术,且焊接厚度不小于4 mm。当焊到定位块时应将定位块磨掉,并将焊点用砂轮机打磨干净,然后以肉眼或低倍放大镜观察,确认无裂纹等缺陷后方可继续施焊。打底焊接完成后,及时对打底部分进行打磨,并采用放大镜等工具检查,返修未焊透、弧坑裂纹等对焊接质量有影响的缺陷。

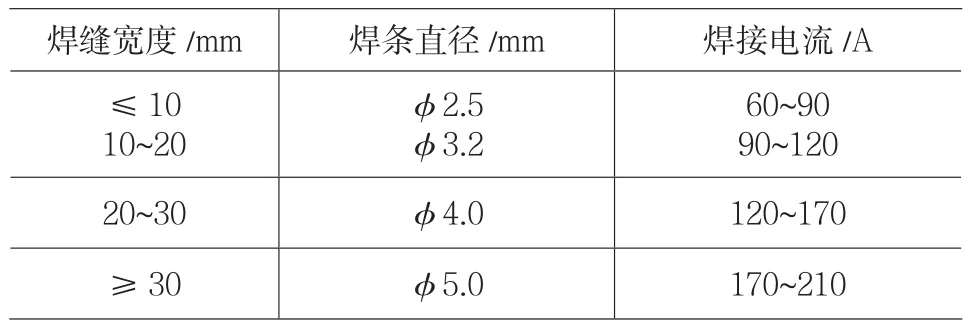

填充焊接时将坡口置于立焊位置或立向上位置行填充焊接,焊接时第一层使用直径φ2.5 mm的焊条焊接,后续采用多层多道焊的焊接方法,根据焊接坡口的宽度确定焊条直径,具体参照表3进行选用[4]。为确保良好的焊接质量,焊接时应注意以下几点:

a)电弧焊时,每层焊接厚度≤焊条直径,焊条摆动的宽度<焊条直径的3倍;

b)严格采用多层多道法焊接,接头之间应错开,收弧时应填满弧坑,衰减收弧;

c)层与层之间,道与道之间焊完后,应用电动工具、钢丝刷或砂轮机等将焊渣、飞溅等杂物清理干净,道与道之间应避免出现焊接死角。

表3 坡口焊接参数对照表

为提高焊接质量,管件坡口焊缝采用多次分阶段方式进行填充焊,焊接厚度控制在60~80 mm以内为宜,且分阶段对焊缝进行射线探伤。在生产过程中一旦存在超标缺陷时,应采用射线和超声波联合探伤的方法对焊缝缺陷进行定位,再返修,直至合格。依此工艺执行,保证在前一阶段焊接并检测合格的情况下,方能进行下一阶段坡口焊缝的填充焊接工作。

通过以上方案措施,百万千瓦超超临界汽轮机阀壳铸件管件组焊及焊接质量得到有效控制,焊接后经射线探伤、超声波探伤和磁粉探伤,均满足顾客规范要求,尺寸验收后也符合公差要求,控制符合率达到98%以上,顺利通过顾客验收并发运。

4 结论

通过材料的焊接性分析、坡口的设计及焊接方法、工艺试验等方面工作的开展,很好地控制了管件的焊接及焊补返修过程,达到了管件焊接技术要求,确保了焊接质量,同时掌握了高合金钢管件对焊工艺技术,百万千瓦超超临界蒸汽轮机阀壳铸件及管件焊接质量、返修及焊接过程得到大大提高,焊接质量较好,工艺方案可操作性强,效果显著。

[1]黄天佑,刘小刚,康进武,等.我国大型铸钢件生产的现状与关键技术 [J].铸造 ,2007(09).

[2]邵建华.A335-P91钢主蒸汽管道焊接技术[C].第二届中国北方焊接学术会议论文集.2001年.

[3]蔡娟.焊工之友[M].上海:上海科学技术出版社,2009.

[4]洪松涛,胡宝良,彭伟华.焊工常用技术手册[M].上海:上海科学技术出版社,2009.