液压活塞疲劳测试仪控制系统研究与应用

2014-06-04王平江方鑫杰范海民陈吉红

王平江,方鑫杰,范海民,陈吉红

(1.华中科技大学,湖北武汉 430074;2.东风活塞轴瓦厂,湖北十堰 442000)

活塞作为发动机的重要组成部分,是发动机最重要、也是工作条件最恶劣的零部件。机械疲劳损坏是发动机活塞的主要失效形式之一,在活塞的生产过程中,尤其是对于新设计的活塞或新工艺、新材料下生产的活塞,都必须针对活塞的主要机械疲劳部位如顶面、活塞环槽和活塞销孔等进行严格的疲劳测试。德国的马勒 (MAHLE)、美国的西南研究院 (SwRI)等国外研究机构及研究人员,对活塞疲劳测试的方法等有较深的研究与实践[1-8];目前的活塞疲劳测试,基本上是采用液压循环脉冲方式,对活塞顶面、活塞环及活塞销座进行机械疲劳试验。国内对活塞液压脉冲试验的研究起步较晚,文中为东风活塞轴瓦厂开发的活塞疲劳测试仪,填补了国内的空白。主要研究了液压活塞疲劳测试仪控制系统的关键技术。

1 液压活塞疲劳测试的技术要求

1.1 液压活塞测试仪的油路系统设计及控制要求

液压活塞疲劳测试仪的工作原理是利用液压油的压力,在活塞腔中模拟出发动机中的交变的工作压力。通过对活塞腔中的液压油高频率地反复加压与卸压,使活塞腔中的活塞受到两个方向的交变压力,实现对活塞顶面、活塞环槽与活塞销座的疲劳测试。测试仪的活塞腔分为高压腔和低压腔。高压腔中利用高压液压油模拟燃烧室的燃烧压力,允许的最高压力可达40 MPa;低压腔中的压力一般不大于5 MPa。高压腔油压的加压过程与低压腔的加压过程,在相位上相差180°左右;加压频率与待模拟的发动机的工作频率基本一致。通过高压腔、低压腔油压的变化,使得活塞腔内的油压完全模拟发动机工作时施加在活塞上的交变作用力。活塞机构在油腔中受到液压油的往复冲击,将产生微小的高频率的往复弹性变形,以此实现对活塞机构的机械疲劳寿命的测试。

实际工况中,不同种类的发动机有着不同的工作压力、转速及受力形式。因此,在液压活塞疲劳测试仪的控制系统设计中,需要对不同的发动机工作情况进行模拟。为了满足试验要求,对活塞液压脉冲疲劳测试仪提出4点需求:

(1)液压活塞测试仪的工作压力应该在0~40 MPa之间连续可调;

(2)液压活塞测试仪的工作频率应该在0~40 Hz之间连续可调;

(3)施加在活塞上的压力曲线类型可选择;

(4)高压油腔的压力曲线与低压油腔的压力曲线相位差为180°。

如图1所示,在测试仪工作过程中,进油时高/低压油泵对液压油分别加压至大于其工作压力。通过进油溢流阀1,2,将油压降低后,再通过对应的电液伺服阀的进油口,导入到对应活塞腔中,对腔中的活塞产生冲击载荷;回油时,液压油通过对应的电液伺服阀的回油口后,再通过冷却装置回到贮油箱中。过压保护溢流阀3、4分别用于高压腔、低压腔的过压保护。

图1 活塞疲劳试验仪的油路系统和控制系统

1.2 液压活塞测试仪关键控制器件的选型

活塞疲劳测试仪的控制系统如图1所示,采用工业计算机+高速AD/DA设备进行控制。PC机与AD/DA设备通过USB接口相连;AD设备分别与高/低压腔的压力传感器相连;DA设备分别与高/低压腔的SVC伺服驱动器相连;伺服驱动器与电液伺服阀相连,将PC机规划好的控制信号转换为伺服阀的控制信号。

电液伺服阀可将小功率控制的电信号转化为大功率的机械运动,用来控制油路的流量。文中设计的高、低压油路的流量控制,均选用MOOG公司推出的G761系列两级电液伺服阀进行控制,该型号的电液伺服阀对于40 Hz及以下的控制信号有较好的频响特性,且具有响应快、运行稳定、抗干扰能力强的优点。G761电液伺服阀所需要的输入控制电流是±40 mA。伺服阀的驱动选用上海维先公司生产的SVC-II,输入电压为±10 V,输出电流为±40 mA。

为了准确控制活塞腔中的油压及其变化曲线,在活塞腔中安装有压力传感器,以对试验过程中的油压进行实时监控,形成全闭环的控制。由于存在高压油腔中的油泄漏到低压油腔的可能,为了保护压力传感器,低压腔的压力传感器的最大破坏压力不应小于高压腔的最大压力。为此选用GEFRAN公司的KS型压力传感器,其输出电流为4~20 mA;高压腔传感器额定压力范围为0~40 MPa,损坏压力为75 MPa;低压腔传感器额定压力范围为0~16 MPa,损坏压力为40 MPa。

模数 (AD)设备和数模 (DA)设备的精度与采样速度,是决定控制系统优劣的关键因素之一。根据香农采样定理[9],为了不失真地恢复原信号,采样频率Fs应该不小于原信号频谱中最高频率Fmax的2倍,即:

在综合考虑了采样精度的要求与CPU设备的运算能力后,AD/DA的采样频率均选为2 kHz。AD/DA设备选择CONTEC公司生产的ADI16-4(USB)型AD设备和DAI16-4(USB)型DA设备,采样精度均为16位,支持USB2.0接口;并提供了完整的API函数库用于开发。

1.3 液压活塞疲劳测试仪的软件设计

通过需求分析可知,液压活塞测试仪需要同时实现伺服液压阀的控制、活塞腔压力采集、数据显示、处理与保存等功能。为此,在Windows系统下,采用VC++6.0集成开发环境进行软件开发,既可满足多任务、弱实时性的要求,又可以利用VC丰富的软件开发资源,减少研发难度。如图2所示,控制软件划分为用户管理模块、参数调节模块、状态显示模块和数据存储模块。

图2 活塞疲劳试验仪软件功能及模块

用户管理模块用来对系统使用人员的权限进行管理。

参数调节模块用于调整活塞疲劳试验压力控制系统运行的相关参数。在参数调节模块中,可供试验人员调节的系统运行参数分别是高压静载/动载、低压静载/动载、相位偏移量、加压频率、AD/DA采样频率、压力波形类型选择等。

状态显示模块用于显示测试仪的运行状态,尤其是在系统运行过程中实时采集的高低油腔中的油压等,处理后将结果以图形的方式展示给操作人员,以便于进行全闭环的控制参数调节。

数据保存模块采用多线程的方式对实时采集的数据进行保存。需要保存的实验数据如下:

(1)设置参数。高压静载/动载、低压静载/动载等;

(2)实验数据。冲击次数、高压/低压峰值、高压/低压谷值等;

(3)错误日志。AD/DA异常原因、异常时间等。

2 液压活塞试验中的关键控制技术

对于活塞疲劳试验系统而言,高精度的压力曲线、加压频率控制是其关键。AD设备采集当前油缸内液压油的压力变化并计算其频率,针对油腔内油压当前状态对输出的DA进行调整,改变控制波形曲线,控制电液伺服阀,实现全闭环控制。

2.1 液压活塞冲击测试过程中压力的采集及异常监控

在每次启动控制软件的时候,控制软件都会对AD设备进行初始化工作,如图3所示。

试验时,AD设备的停止条件是采集到指定数量的数据。AD设备采样完成时,通过Windows消息机制通知控制软件采样结束。当控制软件得到采样结束的消息后,控制软件立即读取AD设备内部的存储区,一次性将所有采集的数据接收进来,转换为波形数据,利用状态显示模块输出。

图3 AD/DA设备设置流程图

控制软件实时监控活塞腔中可能发生的异常压力变化。由于活塞环损坏时,高压腔的高压油将泄漏到低压腔中,使得低压腔油压异常升高,大于试验限定的5 MPa压力,意味着试验失败。针对这种情况,控制软件需要及时停止试验,保存数据,同时报警。

2.2 液压活塞疲劳测试的冲击压力的生成与控制

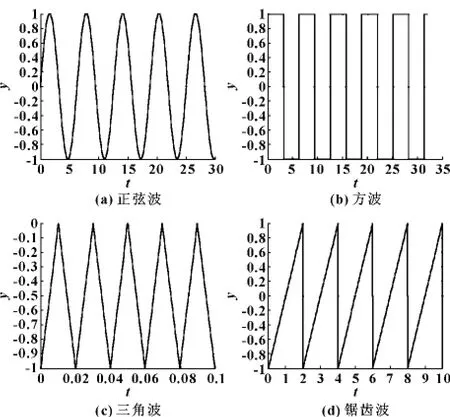

在液压活塞试验中,采用正弦波对活塞腔中的燃烧室进行模拟。为了针对一些特殊情况,还需要采用三角波、方波和斜波进行模拟。需要的各种类型波形曲线如图4所示。

图4 控制波形示意图

为了控制电液伺服阀的工作,DA设备将波形数字信号转化为电流信号,输出到SVC-II直流驱动放大器,驱动器产生相应的放大电流控制电液伺服阀阀芯的位置,按照规定的模式打开或关闭进油口或回油口。与AD设备的设定相类似,DA设备在使用之前也需要对其进行初始化设定,设定方法如图3所示,在此不再赘述。

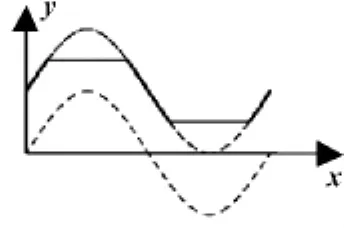

在活塞疲劳试验中,对于主要的试验控制曲线——正弦波而言,高压腔和低压腔中的压力曲线频率必须相同,幅值可以不同但其相位相差必须为180°。液压油的相位、油压、频率等均受电液伺服阀的响应幅频、迟滞特性等的影响,需要对控制曲线做调整,才能保证腔内的油压变化、压力波形的相位及频率满足试验的要求。试验中,试验人员观察腔内压力的削谷等技术,调整波形曲线。实测值,利用波形曲线的偏移、削峰和正弦波波形曲线调整方式如图5所示:(1)标准正弦曲线整体上下偏移;(2)波形的削峰、削谷;(3)曲线相位调整。

图5 波形调整示意图

2.3 油腔压力监测数据的处理技术

测试过程中,由于数据采集会有误差,为了更好地检测出活塞腔内的压力变化情况,采用最小二乘法对获得的油压数据进行拟合,试验人员结合拟合结果对试验参数进行调整。

对于活塞腔的油压,其频率与电液伺服阀的工作频率相等。由研究可知[10-13]:频率已知,对于拥有幅值、相位和直流分量3个变量的正弦波拟合曲线,其最优求解的过程是绝对收敛的。

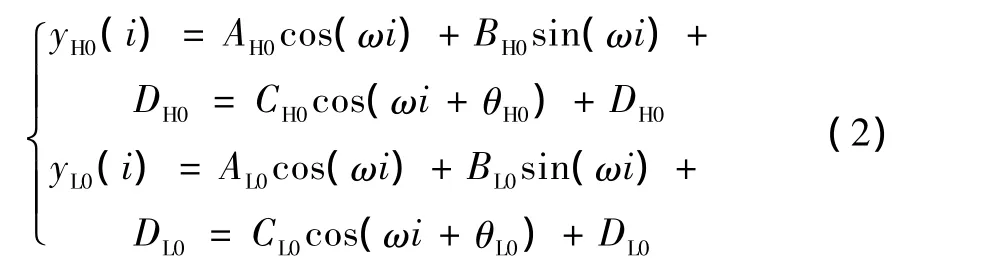

假设高低压腔中的压力波形为理想正弦信号,由于AD设备在采集压力的过程中,采样频率σ已知,则对于t时间内,每隔Δt=1/σ时间采集一个数据,对于t1,t2,…,tn时刻,有对应的油压值y1,y2,…,yn,此时,采样频率对应的角频率ω=2πfσ。标准正弦曲线公式可离散为:

式中:yH0(i)、yL0(i)分别表示第i个采集到的高、低压腔压力值;

AH0、AL0,BH0、BL0,CH0、CL0为待求的三角函数幅值;θH0、θL0为待求的三角函数相位;DH0、DL0为待求的三角函数直流分量。

利用最小二乘法最优解法可以求得拟合函数为:

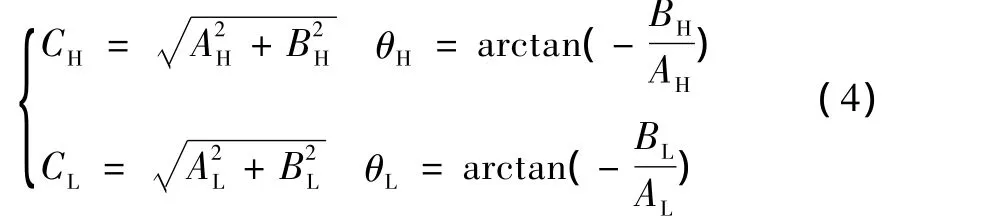

可得幅值和相位的表达式如下:

得到试验过程中活塞腔中的幅值与相位角后,可以计算出高、低压腔油压波形之间的相位差,当相位差满足:εθ=|θH-θL-π|≤π/20时,可以认为高、低压腔之间的油压波形反相,即两者相位相差为π。利用幅值可以计算出当前活塞腔内的最大压力值。当相位差与活塞腔内的最大压力值不满足试验所需的要求时,控制软件将提醒试验人员调整试验参数。

3 试验步骤与结果

3.1 试验步骤

液压活塞测试仪的主界面如图6所示,左侧为参数设置区,右侧为波形显示区。

图6 活塞腔内实际压力曲线

液压活塞测试仪的使用步骤如下:

(1)将待测活塞安放在活塞腔内,更换密封环,安装密封活塞腔体,连接管路。

(2)开启低压油路电机,待低压油路压力建立之后,开启高压油路电机;

(3)开启压力传感器,电液伺服阀和AD/DA设备电源;

(4)打开液压活塞测试仪控制软件,设置频率,选择波形;

(5)待高压建立后,点击运行;若运行正常,在软件的右上区域将会显示当前伺服阀控制的理论波形,右下区域将会显示腔内的实时压力波形;

(6)调整相位角,高、低压静载,高、低压动载,观察显示腔内压力的实时波形,待波形满足试验要求时,点击计数开始按钮,软件开始计数,自动保存试验数据;

(7)达到试验次数后,点击停止,结束试验。

3.2 试验结果

试验过程如图6所示,左上角显示当前计数次数;左下角的文本框显示当前腔内的峰值压力和谷值压力,该压力为若干周期内峰值/谷值压力的平均值;右上角的波形为当前DA设备的输出波形,即电液伺服阀的控制波形;右下角显示的为实时采集的波形。

试验过程中,会自动生成3个数据文件,分别是PistonSystem.ini,Data.csv,Error.csv。PistonSystem.ini用来保存控制软件设置的试验参数;Data.csv用来保存采集到的实际压力波形数据;Error.csv用来保存DA设备的异常信息。

实际测试过程中,活塞疲劳试验仪选定了多个频率范围、压力范围的测试要求,对测试活塞进行了大量试验,其中包括了18 Hz、28 MPa的典型柴油机工况下的活塞疲劳测试,35 Hz、18 MPa的典型汽油机工况下的活塞疲劳测试。实际试验结果显示,活塞疲劳试验仪按要求完成了整个试验过程。通过对试验过程中产生的数据文件和错误日志的研究发现,活塞疲劳试验仪在测试过程中可以完整地保持试验过程的测试参数,并对试验过程中发生的AD/DA设备等异常进行自适应处理,最长无间断实验时间达到了72 h。

4 结论

通过大量实验,文中开发的活塞疲劳寿命测试系统,最大频率达到40Hz、最大压力达到40MPa;测试过程的中间物理量 (测试参数、高低压腔的压力变化曲线数据)可以按照要求采集与保存,满足了活塞疲劳寿命测试的各项技术指标的要求,完全可以替代国外同类产品。文中的研究成果,对提高我国活塞设计、验证、生产及使用具有重要意义。

[1]刘耀东,郭金宝,刘瑞.发动机活塞液压脉冲机械疲劳试验方法研究[J].内燃机,2009,8(4):30 -32.

[2]MAHLE GmbH(Ed).Pistons and Engine Testing[M].German:Ewald Schmitt|Elisabeth Lange,2012.

[3]STECK Bernhard.Avoiding Cavitation on Wet Cylinder Liners of Heavy Duty Diesel Engines by Parameter Changes[J].SAE Technical Papers,17th Congresso e Exposicao Internacionais da Tecnologia da Mobilidade,2008.

[4]SHARIYAT M,JAZAYERI S A,SOLA J Fathi.Theoretical and Experimental Evaluation of Performance of CNG Engine and Pistons Fatigue Lives Employing Modified Fatigue Criteria[J].Strength of Materials,2012,44(4):438 -455.

[5]刘世英.内燃机活塞机械疲劳损伤与可靠性研究[D].济南:山东大学,2007.

[6]GARCIA-ROMERO A M,EGLZABAL P,IRISARRI A M.Fracture and Fatigue Behaviour of Aluminium Matrix Composite Automotive Pistons[J].Applied Composite Materials,2010,17(1):15 -30.

[7]GOL'DFARB V I,KARAKULOV M N.Design of Piston Transmission[J].Russian Engineering Research,2010,30(9):856-861.

[8]SANDERSON S R,HORNUNG H G,STURTEVANT B.The Influence of Non-equilibrium Dissociation on the Flow Produced by Shock Impingement on a Blunt Body[J].Journal of Fluid Mechanics,2004,516:1 -37.

[9]王景芳.信号与系统[M].北京:清华大学出版社,2012.

[10]芦文波.提取正弦信号参数的非线性寻优最小二乘算法[J].上海交通大学学报,2003,37(10):1613 -1615.

[11]梁志国,张大治,孙璟宇,等.四参数正弦波曲线拟合的快速算法[J].计测技术,2006,26(1):4-7.

[12]薛国新,孙玉强.正弦曲线三点拟合问题的一种新方法[J].计算机仿真,2006,23(2):107 -109.

[13]李耀彬,曾祥斌,沈铖武.基于抛物线插值的正弦波拟合算法[J].计算机工作与设计,2009,30(11):2793 -2795.