基于刀具磨损的车削加工残余应力实验研究

2014-06-04覃孟扬李冬梅罗永顺李玉忠

覃孟扬,李冬梅,罗永顺,李玉忠

(广东技术师范学院数控技术重点实验室,广东广州 510635)

切削加工时,切削刃对工件表面材料有复杂的分离、挤压和摩擦作用,使工件表面产生塑性变形和热变形,形成加工残余应力。残余应力状态和工件静力强度、疲劳强度及抗腐蚀性有很大关系,对零件的可靠性和工作寿命有着显著的影响[1]。机械装备中一些在高速、高负载和长时间条件下工作的零件,比如传动轴、齿轮和叶片等,工作失效原因往往是金属疲劳[2],由于这些零件通常是通过切削成形的[3],因此了解切削对加工残余应力的影响对于通过调控加工表面残余应力状态,提高零件的可靠性和疲劳强度,在理论和应用上都有着重要的意义。

国内外学者从20世纪50年代开始就对加工残余应力进行研究,探明各种因素对加工残余应力影响的规律[4-5];这些研究使人们对切削残余应力形成机制及规律有一定认识;但切削残余应力形成是一个复杂的热力耦合过程[6],切削参数、刀具几何参数、冷却条件、工件材料等因素对残余应力的影响还没有统一结论,使目前无法精确预报或调控加工残余应力,所以还需要进行更多的基础研究。在以往研究中,往往设定其他条件为固定,研究某个因素和加工残余应力之间的关系,但实际上切削是一个动态过程,特别刀具磨损在刀具寿命周期中是连续发生的,这会导致实验结果和理论值存在误差;所以要获得精确的实验值,或者准确预报和控制加工残余应力,就必须清楚了解刀具磨损对加工残余应力的影响。

文中通过45钢的车削实验,研究所有切削条件不变的状态下,在刀具工作寿命周期内,刀具磨损变化对切削残余应力状态的影响。实验结果可以为预报和调控切削表面残余应力,提高加工表面质量提供一定的实验依据,也为准确研究切削因素对加工残余应力影响提供参考。

1 理论分析

研究证明加工残余应力是工件表面材料的机械效应和热效应共同作用形成的[7]:机械效应使工件表面发生塑性变形层 (加工硬化层),加工后内层材料的弹性恢复使工件表面产生受压趋势;切削的热效应使表面材料膨胀,在加工后冷却收缩受内层材料限制而产生受拉趋势,这两种趋势相互作用最终在工件表面形成残余应力。如果加工表面的机械效应和热效应不一样,则可能导致残余应力状态也不一样。金属切削时,刀具磨损使前刀面、后刀面、副后刀面、切削刃和刀尖发生变化,实际上改变了相关的刀具几何参数,导致加工硬化层状态和切削热也发生变化,最终改变了工件加工残余应力状态。

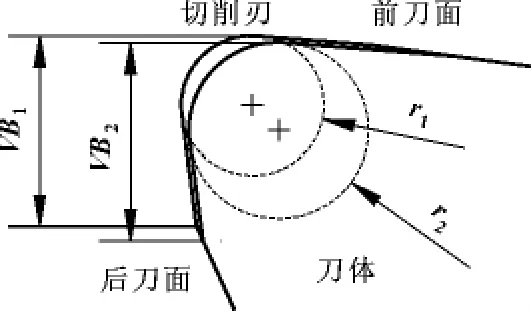

图1 VB和切削刃半径的几何关系 (r为切削刃半径)

刀具几何参数中,切削刃对加工表面有明显挤压作用,其半径对切削残余应力形成影响很大[8]。传统金属切削理论中,刀具磨损是由后刀面磨损极限值VB(下面简称VB)表示,不能准确反映切削刃的磨损程度,如图1所示,由于前、后刀面同时磨损的影响,VB1和VB2相差不大,但切削刃实际磨损很大,意味着两种刀具状态产生的残余应力相差很大,所以刀具磨损对加工残余应力影响的规律,不能简单等同于刀具磨损曲线所表示的磨损规律。

上述分析表明即使所有加工条件相同,同一把刀具在不同切削时间产生的加工残余应力是不一样的,其变化速率也不一样,这个差异对研究、预报和调控加工残余应力准确性产生影响。

2 实验

2.1 实验条件

实验机加工设备用卧式车床CA6140,主轴转速为vc=500 r/min,刀具进给速度为f=0.15 mm/s,切削深度ap=0.3 mm。

实验试样为45钢材料,长400 mm、直径30 mm的圆棒,共5根。所有试样均从同一根长坯料上截取,保证原有残余应力状态相同,同时所有试样进行相同的去残余应力退火处理,消除原有残余应力影响,测量最终试样表面硬度为HRC38~39。

刀具为W18Cr4V材料车刀,主要几何角度如表1所示。

表1 刀具几何参数

2.2 实验方法

冷却条件为干切削方式。从刀具开始切削到磨损不能使用的整个过程中,每切削60 s观察和测量一次VB值,并以此描绘刀具磨损曲线。在磨损不同阶段取试样,在磨损前期取1个试样,磨损稳定期取3个试样,磨损急剧期取1个试样,取样时间分别为240 s、540 s、780 s、960 s、1 260 s。每保留一个已切削试样的时候,就更换一个未加工试样继续切削,以减低工件直径变化对切削速度及残余应力的影响,确保除刀具磨损外,其他加工条件一致。

2.3 测试方法

对加工后的试样采用硝酸导电腐蚀法,将采样点表层材料逐层剥离后,采用Panalytical公司PW3040型X射线衍射仪测量不同深度的残余应力大小 (以正值表示拉应力,负值表示压应力);用伦捷公司HV-1000型号显微硬度计测量微观硬度值;用20倍工业显微镜测量刀具VB值。

3 实验结果和讨论

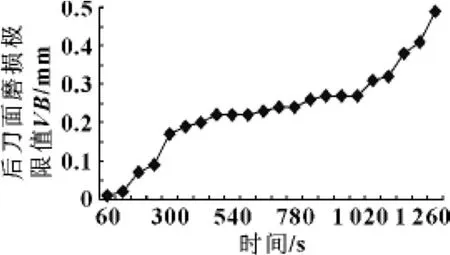

刀具磨损曲线如图2所示,磨损前期、磨损稳定期和磨损急剧期分明。切削开始的5 min内为磨损前期,磨损速度上升很快;切削时间为5~18 min的时候,VB变化缓慢,为刀具磨损稳定期;在连续切削18 min后,刀具磨损开始快速上升,进入了急剧磨损期。根据试样取样的时间,试样1是磨损前期的试样,试样2~4是磨损稳定期不同时间的试样,试样5则是急剧磨损期的试样。

图2 刀具磨损曲线

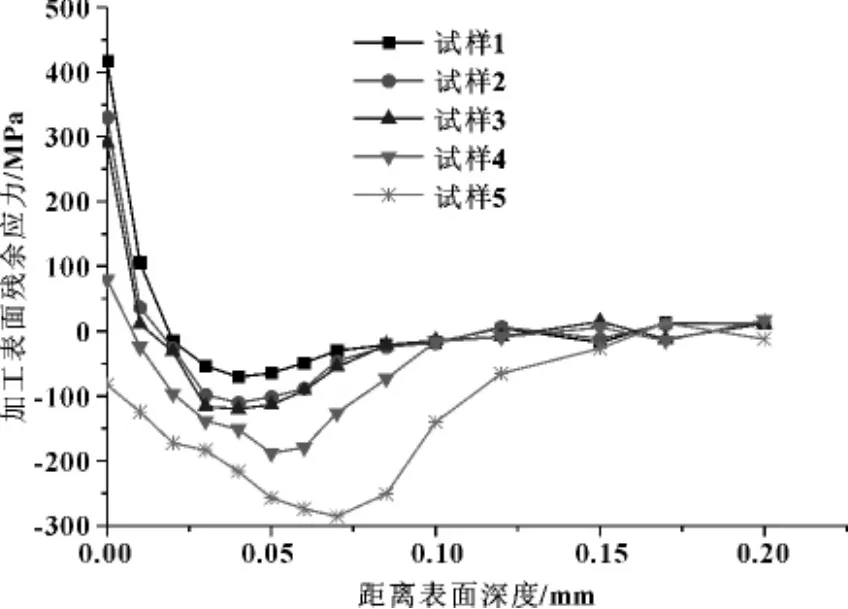

各试样车削表面残余应力分布见图3,试样1~4残余应力是拉-压应力混合状态,最大残余拉应力存在工件最外表面,往工件内层快速下降然后过渡到残余压应力;最大残余压应力都是存在工件表面深度0.05 mm左右位置,再往工件内部渐渐减低,在0.12 mm深度的地方递减为0。试样1的最大残余应力值为417 MPa,明显大于试样2和3,而最大残余压应力仅为93 MPa,小于试样2和3;试样2和3的最大残余拉应力为330和290 MPa左右,最大残余压应力为70和120 MPa,差别不明显。试样4最大拉应力为82 MPa,最大残余压应力为161 MPa,和试样1~3差别较大。试样5的加工表面残余应力均为压应力,最外表面残余压应力为92 MPa,最大残余应力在表面下0.07mm深处,大小为285 MPa,整个残余应力层厚0.17 mm。

实验结果显示不同刀具磨损阶段对加工残余应力影响不一样。在磨损前期的加工表面有较大残余拉应力和较小的残余压应力;在磨损稳定期前大部分阶段,刀具磨损变化对加工残余应力影响不明显,但在磨损稳定期后阶段,残余应力无论拉应力、压应力还是厚度都明显开始变化;当进入刀具磨损急剧期时,车削表面拉应力消失,残余应力呈现为纯压应力状态,最大残余应力位置和残余应力层厚度加大,应力分布和磨损前期及稳定期前阶段有明显区别,表明了该阶段刀具磨损状态对加工残余应力产生了很大影响。总的来说,刀具磨损前期和稳定期前阶段,加工残余应力比较平稳,到磨损稳定期后阶段残余应力开始发生明显变化,在磨损急剧阶段残余应力变化程度最为明显,加工残余应力变化过程和刀具磨损曲线不重合。

图3 试样加工残余应力状态

切削是一个高速过程,短时间内切削热无法传递出去,大量集中在工件最外表层,导至热效应从外到内快速下降分布;同时在刀具开始切削时,刀具磨损很小,对工件表面的挤压和摩擦作用都很小,所以工件最外表层热效应大于机械效应,产生了残余拉应力;但因为加工硬化层厚度还是大于切削热集中层,使工件内层的机械效应大于热效应,残余应力为压应力,所以整个加工残余应力分布呈现为拉-压应力混合状态。

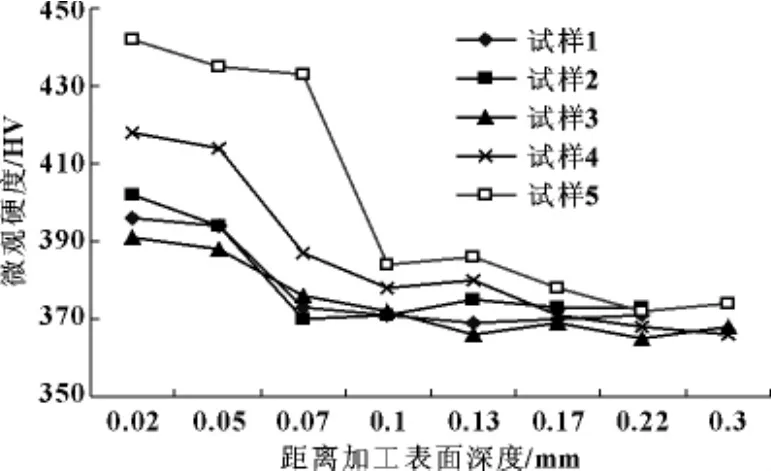

在刀具磨损前期,VB上升很快,但这时候的磨损主要是发生在前后刀面上,切削刃实际磨损不大。后刀面和已加工表面的摩擦增加,使机械效应和热效应都有一定增强,但增加的切削热很大部分由切屑或刀具带走,所以这阶段残余应力变化为拉应力减小、压应力和应力层厚度变大的趋势;但总的来说,由于机械效应和热效应增加有限,加工残余应力没有明显改变。进入刀具磨损稳定期前阶段后,VB和切削刃磨损缓慢进行,加工残余应力保持不明显的变化趋势,图4中试样1~3的表层微观硬度差异很小,显示刀具磨损前期和稳定期前阶段的机械效应变化不大。

直到到达刀具磨损稳定期后阶段,VB变化仍然不大,但加工残余应力却开始呈现明显的改变,这时候经过长时间的高温、高压和强摩擦作用,切削刃磨损开始明显变大,对工件表面有明显挤压作用,使试样加工表面有较大微观硬度值和更厚的硬化层 (图4),意味着工件表面产生了较大机械效应,虽然这时候切削过程也产生较大的切削热,但由于较大的切削刃半径使刀具和工件接触面积也相应增加,刀具传走的切削热比例增大,工件表面热效应增幅要明显小于机械效应,所以从刀具磨损稳定期后阶段起,工件车削表面残余应力呈现为拉应力大幅减小,而压应力明显增大,应力层变厚。同理,在刀具磨损急剧期的极端情况下,实际切削刃半径已经磨损很大,产生了强烈的机械效应 (图4),导致残余应力层全部为压应力的状态;这时的残余应力变化速率是整个刀具磨损周期中最大的。

图4 表面微观硬度

上述分析知道,在刀具磨损的整个周期,是车削工件表面机械效应和热效应同时增加的过程,但随着刀具磨损的加大,机械效应增加幅度比热效应大,导至残余变化趋势为拉应力降低、压应力和应力层厚度变大,变化速率从缓慢到急剧;残余应力变化和刀具的切削刃磨损有很大关系,和VB关系不大。

4 结论

(1)工件加工残余应力在刀具磨损前阶段为残余拉-压应力混合状态,随着刀具磨损,变化趋势为拉应力减小、压应力和应力层厚度加大,在磨损急剧阶段残余应力层为纯压应力状态。

(2)在刀具磨损前期和稳定期前阶段,加工残余应力变化缓慢,在磨损稳定期后阶段开始变化明显,在磨损急剧期变化最为大,变化速率和刀具磨损曲线不重合。

[1]LIU M,TAKAGI J I,TSUKUDA A.Effect of Tool Nose Radius and tool Wear on Residual Stress Distribution in Hard Turning of Bearing Steel[J].Journal of Materials Processing Technology,2004,150(3):234 -241.

[2]GUNNBERG Fredrik,ESCURELL Marcel,JACOBSON Michael.The Influence of Cutting Parameters on Residual Stresses and Surface Topography During hard Turning of 18MnCr5 Case Carburised steel[J].Journal of Materials Processing Technology,2006,174(1 -3):82 -90.

[3]王立涛,柯映林,黄志刚,等.航空结构件铣削残余应力分布规律的研究[J].航空学报,2003,24(3):286-288.

[4]RECH Joёl,CLAUDIN Christophe.Influence of Cutting tool Constitutive Parameters on Residual Stresses Induced by Hard Turning[J].International Journal of Machining and Machinability of Materials,2008,4(1):39 -50.

[5]DAHLMAN Patrik,GUNNBERG Fredrik,JACOBSON Michael.The Influence of Rake Angle,Cutting Feed and Cutting Depth on Residual Stresses in Hard Turning[J].Journal of Materials Processing Technology,2004,147(2):181-184.

[6]覃孟扬,叶邦彦,贺爱东.基于热力耦合分析的预应力切削残余应力研究[J].华南理工大学报:自然科学版,2012,40(1):47 -52.

[7]周泽华.金属切削原理[M].北京:机械工业出版社,1992:190-195.

[8]THIELE J D,MELKOTE S N.Effect of Tool Edge Geometry on Workpiece Sub-surface Deformation and Through-thickness Residual Stresses for Hard-turning of AISI 52100 Steel[J].Society of Manufacturing Engineers.MR,1999(MR99-167):1-6.