一种新型轴类零件检测仪设计

2014-06-04钟国坚丰飞

钟国坚,丰飞

(闽西职业技术学院机械工程系,福建龙岩 364021)

随着形位公差国家标准的贯彻与实施,机械零件的精度检测技术显得尤为重要,而轴类零件检测又是其中的一大难题。众所周知,轴类零件在机械传动方面地位显著,其精度直接关系到传动的精度和效率。伟大的化学家、计量学家门德列耶夫所说过,“科学是从测量开始的,没有测量就没有科学,至少没有精确的科学,真正的科学”[1]。精确的尺寸要求精细的检查技术来保证,新一代的检测仪器必须集机械控制、数据采集、数据处理为一体[2]。结合具体零件,提出一种新型轴类零件检测仪的设计方案。

1 被测零件分析

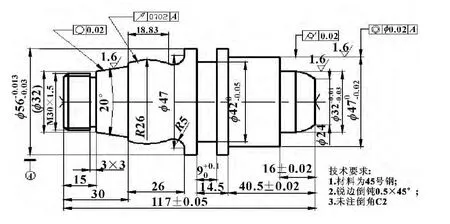

被测零件的形状、尺寸精度要求及形位公差要求如图1所示,零件为同心轴类零件,直径一般小于150 mm,长度一般小于400 mm,尺寸检测的项目主要有直径、长度、锥度和圆弧,公差一般为7~8级,大于0.02 mm;形位误差检测项目主要有圆度、圆柱度、同轴度、径向跳动等,公差一般也大于0.02 mm。

图1 被测零件

2 现有的检测方法

对于此类零件,现有的检测方法主要是:

加工时,调头装夹前,用百分表找正,保证同轴度;加工结束后,将零件从机床卸下,用两个V型块进行定位:

(1)使用千分尺测量各处直径 (X轴方向);

(2)使用深度游标尺检测各种长度 (Z轴方向);

(3)使用螺纹环规检测螺纹。

这种检测方法是人工逐项检测,检测结果需人工逐项记录,并汇总统计方可得到综合检测结果,劳动强度大,检测效率低,人为误判、误记的可能性大;受传动检测仪精度的限制,检测精度低,而且有些项目如零件的圆度、圆柱度、同轴度、圆跳动等无法检测。

3 新型检测仪设计方案

3.1 新型检测仪的技术要求

(1)检测仪的检测精度达0.005 mm,系统构件的分辨率达0.001 mm;

(2)具有多参数综合检测功能,能进行各类尺寸的检测,满足一般机械加工车间的检测需求;

(3)能对零件各参数的检测结果进行数字化显示,并自动显示该参数是否合格;

(4)具有良好的稳定性和较高的可靠性,操作简单,软件界面友好,易于扩展;

(5)成本低,具有良好的经济效益。

3.2 新型检测仪的结构设计

检测仪的总体结构如图2所示。

图2 检测仪结构图

3.3 检测过程分析

检测仪采用机、电、光结合的方案,采用机械技术完成仪器的总体结构设计并实现直线和旋转运动,采用光学技术实现Z向、X向距离及绕Z轴旋转角度的检测,采用电子技术完成仪器的控制和数据采集,采用虚拟仪器技术结合计算机进行数据的分析和处理,并以友好的界面显示检测结果[1]。

3.3.1 检测定位装置

工件采用两顶尖定位,安装时必须保证两顶尖的中心点在同一水平线上,在最大滑动范围内,保证其误差小于0.001 5 mm。左侧尾座固定,右侧尾座可沿导轨滑动,这样可以实现不同长度零件的定位。

3.3.2 工件的旋转及圆周分度控制

工件检测时需要进行旋转,为实现这一功能,对左侧尾座进行改进:将尾座中心孔镗大,并进行磨削加工,使其误差控制在0.001 mm以内;在孔内安装两个精密轴承,保证安装误差在0.001 5 mm以内;再将顶尖装入轴承内,通过电机带动,可实现顶尖的旋转;采用端面固定传动顶尖,其刀口可以紧密贴合在工件的左端面上,形成良好的抓合力,就可带动工件随顶尖一起旋转。在顶尖的左端面安装圆编码盘,实现圆周分度,每相隔一定的角度发出一个信号,进行一次X向数据采集。按照测量的封闭性原则,对每一轴段都进行整个圆周的分度采集,以减小采集误差。

3.3.3Z轴方向运动控制及光栅尺安装

沿Z轴方向平行布置两根精密导轨,安装时保证在最大行程范围内两导轨的平行度误差小于0.001 5 mm。导轨中间安装滚珠丝杠副,并与导轨滑块相连,通过电机带动滚珠丝杠,从而带动导轨滑块左右移动。根据测量的阿贝原则,在靠近探测头中心正下方的位置安装一把与导轨平行的光栅尺,并使其标尺与导轨滑块相连,则可以测出探测头Z方向的移动距离,实现Z向检测。

3.3.4X方向运动控制及光栅尺安装

在Z向精密导轨的上方垂直布置两根X向的精密导轨,安装时首先要保证在最大行程范围内两导轨的平行度误差小于0.001 5 mm,其次要保证上下两对导轨的垂直度误差小于0.001 5 mm。导轨滑块上方安装探测头,使探测头中心与两顶尖中心连线等高,两者安装的高度误差应小于0.001 5 mm。根据阿贝原则,在两根导轨的中间安装一把光栅尺,使其标尺与导轨滑块相连,可测出X向的移动距离,实现X向检测。检测时,在X方向必须使探测头与工件母线接触,可设计一组定滑轮,悬挂重物,带动探测头紧密贴在工件的表面上。由于重力的大小是恒定的,可保证检测时探测头与工件的接触力基本保持恒定,提高检测精度[1]。

检测时,零件以两顶尖进行定位后,X方向使用重力装置,使探测头以恒定的接触力贴在工件的母线上,Z方向使用滚珠丝杠副带动探测头做轴向移动,每相隔一定的距离探测头停止Z向移动,工件旋转一周,采用SDC-5数据采集卡每相隔一定的角度进行一次X向的数据采集,这样可采集到X向 (半径R)、圆周方向 (角度θ)和Z向 (距离Z)3个数据Pij(Rij,θij,zj)(其中i表示角度分度,i=1,2,3,…,n;j表示Z向检测位置数,j=1,2,3,…,N),将采集的数据传输到计算机中,用虚拟仪器LabVIEW进行数据分析处理即可得到检测结果,并以友好的界面显示[1]。

3.3.5 检测仪的精度分析

被测零件的尺寸和形位公差一般均大于0.02 mm,按照检测原理,设计检测仪的检测精度为0.005 mm,选用的构件分辨率为0.001 mm。检测仪的精度主要取决于3个方面:(1)导轨的精度,(2)传感器的精度,(3)安装制造精度。导轨选择台湾上银精密线性滑轨,移动精度为0.001 mm,传感器选择台湾生产的信和光栅尺,精度为±1 μm,分辨率为0.001 mm,这两种硬件的精度足够满足检测仪的要求。对精度影响最大的是检测仪安装制造精度,精密的硬件如果安装不好,其精度再高也没有意义。对检测仪精度影响最大的部分主要有:两定位顶尖安装的同心度,线性滑轨安装的水平度和平行度,光栅尺安装的平行度和垂直度。一方面要使用精密的仪器进行反复安装调试,使各硬件安装符合精度要求;另一方面,通过系统软件进行误差补偿,尽量减少或消除检测误差。

4 设计成果

该设计方案已经转变实际教学仪器,在两所高校教学中使用,并逐步推向各个高校和企业。该设计已经在2012年11月获得国家实用新型专利。

5 总结

本检测仪可以实现典型轴类零件高效、快速的自动化检测,对于提高检测的效率和精度有着重要意义,具有较好的可操作性和系统稳定性,能满足一般机械加工车间的检测需要,且成本低,具有良好的经济效益。

【1】丰飞.基于LabVIEW的轴类零件综合检测仪设计[D].福州:福州大学,2012.

【2】施文康,余晓芬.检测技术[M].北京:机械工业出版社,2010.

【3】冯德富.工厂实用在线检测技术[M].北京:国防工业出版社,2007.

【4】左延红.轴类零件自动检测系统研究[D].兰州:兰州理工大学,2006.

【5】林玉池,刘治军,吴敬国.轴类零件参数综合检测[J].中国机械工程,2000(3):295-297.

【6】林雨伟.大尺寸轴类零件智能量仪的系统研究[D].长春:吉林大学,2003.