铝活塞双腔机械模的开合控制

2014-06-04兰自志王宗阳

兰自志,王宗阳

(1.武夷学院电子工程系,福建南平 354300;2.华闽南配集团股份有限公司,福建南平 353000)

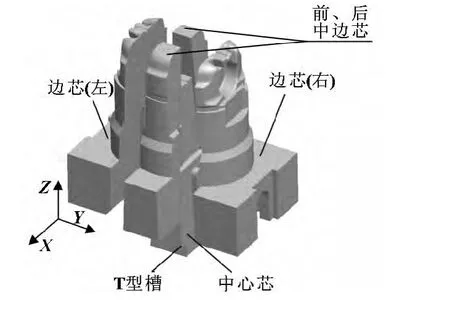

铸造铝活塞用的双腔机械模属于金属型下抽芯铸造工艺,具有产品质量好、铸造废品率低、机械化程度高的特点,双腔机械模铸件产品如图1所示。自20世纪七八十年代以来,西方发达国家逐步实现了汽车零部件铸造的自动化,近二十多年微控制器和计算机技术的迅速发展和在工业中的广泛应用,使得铝活塞浇注机 (即模具主机)、微控制器、计算机有机完美地结合在一起。可编程逻辑控制器,简称PLC,是一种适应现代工业发展的新型控制器,它具有很高的可靠性和极大的应用灵活性,在各行各业的控制领域都得到了广泛的应用。介绍了基于三菱PLC的双腔机械模开合控制研究,并在FX Developer编程环境下设计和编写SFC控制程序,最后用GX Simulator进行了仿真,程序简洁、正确,系统运行稳定。

图1 双腔机械模铸件

1 铝活塞双腔机械模基本结构

双腔机械模一模双腔,生产率较高,采用的是垂直分型,如图2所示。

图2 双腔机械模结构

模具通常由外膜 (左、右)、芯模 (5片模)、顶模、销孔模、止口圈等主要部分组成。外模由对开的两半模构成,销孔模固定在外模上,外模构成了铸件的外形,并且浇注系统也设置在外模上,开、合模时沿Y方向做直线运动;顶模构成了铸件的顶部形状,冒口设置于此,它需沿Z方向做直线运动;芯模构成了产品内腔的形状,如图3所示,为了便于抽芯,通常芯模设计成由5瓣型芯组成的组合件,左、右边芯需沿Y方向做直线运动,而中芯又由中心芯和前、后中边芯构成,这3瓣通过线切割割出的斜“T”型槽联动,抽取中心芯即可实现拔模,中心芯沿Z方向做直线运动。止口圈固定在设备的机身上。

图3 芯模结构

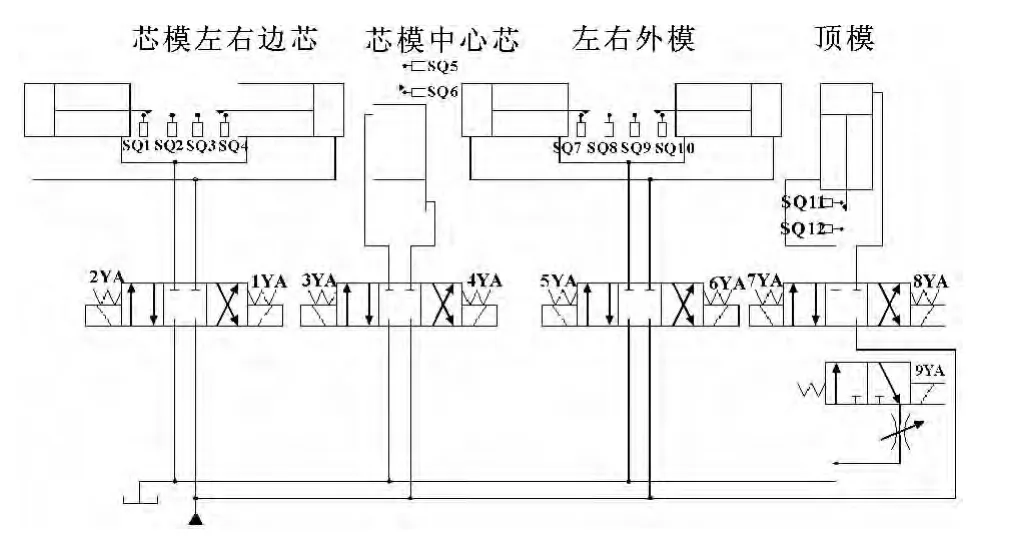

2 控制开合的液压系统

鉴于该机械模的结构特点,模具开合运动选用油缸直接驱动最为方便。图4为液压控制系统原理图,系统主要由电磁换向阀、油缸等组成。该液压系统需要实现外模Y方向的开、合,芯模中心芯Z方向的抽取和顶上,顶模Z方向的降、升。双腔模的中心芯有两个,通过设计连接件,用一个油缸同时驱动。同理,顶模也只用一个油缸即可。此外由于顶模油缸行程较远,为缩小浇注机辅助时间,下降时需用快降,但由于顶模和外膜是一种间隙较小的配合,为防止出现飞边,所以它们接近合模时需慢降,以利于定位机构的自调整,用回油节流调速可实现快降—慢降的要求。

图4 开合控制液压系统原理图

该液压系统由按钮、行程开关、定时器控制工步的转换和油缸行程,列出的自动循环电磁铁动作顺序如表1所示,“+”表示电磁铁得电,否则不得电。模具的开合控制如下:在完成模具的清理、喷涂、加滤网等工作后,按下自动循环按钮SB1开始合模,首先是芯模左右边芯同时分开;然后中心芯向上插入,在斜“T”型槽的作用下,带动前、后中边芯上移并撑开,完成芯模拼合;再使左右外模同时合拢;最后顶模盖下,并在合模前慢降,直至合模完毕。需要注意的是为保证合模力,得电的电磁阀不能失电。浇注完成后,按下SB3才能开始对凝固、冷却计时,用PLC的定时器T可方便实现计时,根据经验计时时间预设为1 min。计时时间到则自动开模,开模时正好相反,顶模先上行,接着外模打开,中心芯下行抽出,左右边芯合拢,开模完毕。活塞毛坯由人工取出。另外,为防止油缸撞击缸底、减少噪声,开模时所有液压缸要按顺序依次切换到中位,即电磁阀全部失电。

表1 自动循环电磁铁动作顺序表

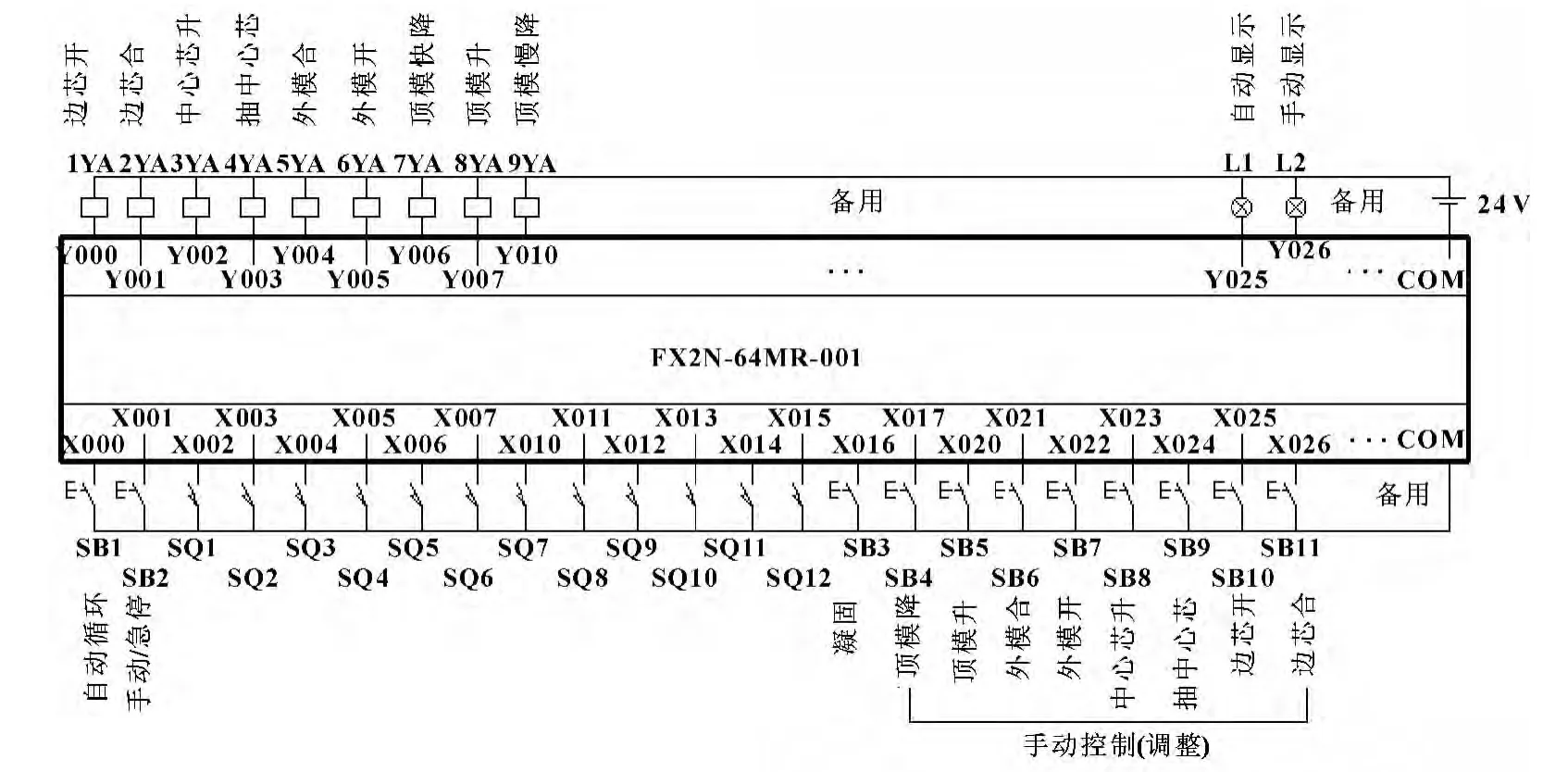

3 PLC电气控制系统

3.1 硬件连接电路

双腔机械模的主机应具有“手动”调整和自动“循环”两种工作模式。“手动”可以完成设备的各种调整工作,如更换工装、模具,或遇故障停机后,能够“手动”调节设备的位置。根据自动循环控制、手动控制的要求,并考虑到系统其他功能的扩展,例如:温控系统、自动浇注系统等,决定采用三菱FX2N-64MR-001,输入输出点各为32个,继电器输出型。该系列PLC工作稳定,指令较多,有利于扩展,硬件连接如图5所示。

图5 PLC硬件连接图

需要说明的是,为了保护PLC,输出点Y一般不能直接去驱动电磁阀的线圈,而应该通过驱动中间继电器来控制电磁阀的线圈。输入回路所需的电源功率较小,且需要它有较高的稳压性能,故可直接连接。此外,空气开关、热继电器等保护措施也是必须的。

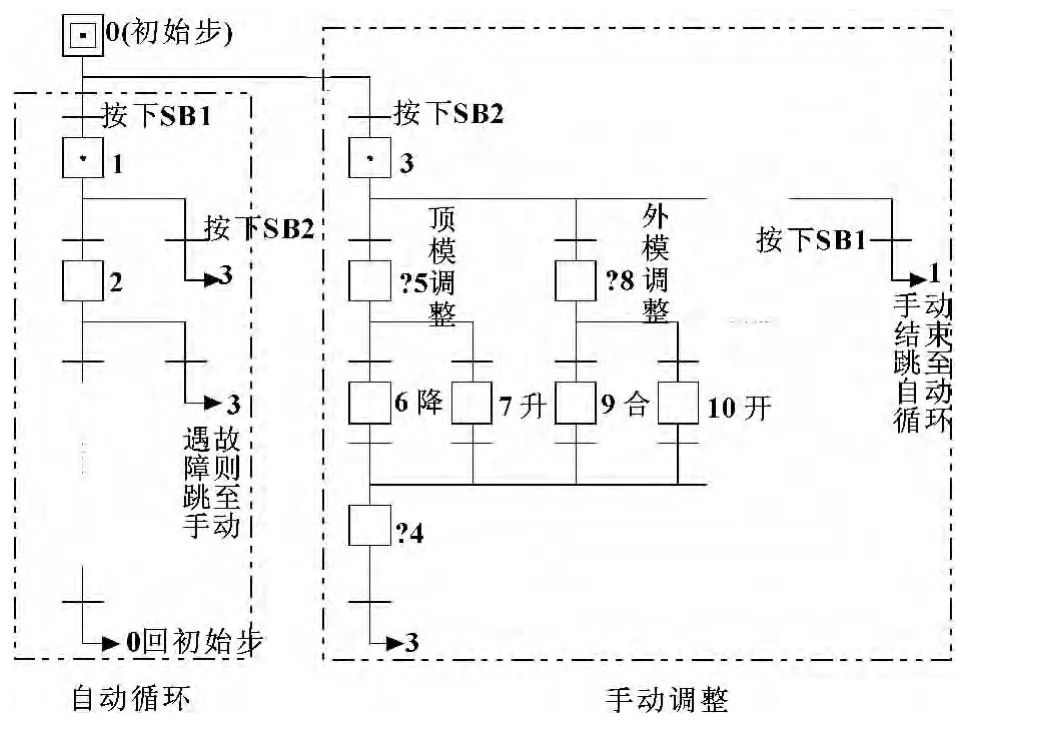

3.2 SFC程序设计与仿真

在工业生产过程控制中,顺序控制是常用的控制方法。所谓顺序控制,是指按照预先规定的生产工艺顺序,在各个转移控制信号的作用下,根据内部状态和时间顺序,各个被控执行机构自动有序地进行操作。一般编写顺序控制的方法是先要设计出程序流程图,然后编写梯形图程序。用传统梯形图编程以实现顺序控制的方法有:(1)使用启—保—停电路的设计方法;(2)使用置位/复位的设计方法;(3)使用STL/RET(步进指令)的设计方法。但在编写传统梯形图时,往往因为元件之间复杂的自锁和互锁关系,使编程变得很困难。

为此,三菱公司开发了一种专用的“步进梯形图”语言,称为顺序功能图 (SFC),又称为状态转移图,它主要由步、驱动、转移等部分组成,SFC集成在GX Developer编程软件中。这种“图”语言与程序流程图很相似,区别在于程序流程图并不是程序,而SFC实质上是一种基于程序流程图的模块化编程方法,在设计好程序流程图后,只要编写初始步的激活、每步要驱动的负载、当前步向下一步转换条件即可,编写好的SFC程序经过变换可直接给PLC运行。SFC有单一序列、选择序列、并行序列、循环序列以及复合序列的结构形式,可方便编写各种顺序控制程序。但需要强调的是:SFC是程序,除了循环序列,程序只能从上向下运行,SFC不仅结构上有要求,而且编写时还应考虑电路间的关系。

铝活塞双腔机械模开合控制系统就是一种典型的顺序控制。编写好的SFC程序如图6所示,程序主要是采用选择序列的结构形式,限于篇幅的关系只给出了部分程序。

图6 SFC程序 (部分)

程序设计要点:

(1)初始步激活。PLC上电运行的第一个扫描周期先要把各电磁阀清零、状态寄存器清零 (因为某些状态寄存器具有记忆功能),这是为了安全考虑。

(2)控制结构采用的是选择序列,但因为SFC的结构要求,分支不能超过8条,而该控制系统手动操作又多,所以程序使用了“虚拟步”,该步不做任何驱动,只是为了满足SFC结构要求。如步4、5、8,“?”表示该步没有做驱动。

(3)手动是点动,设计方法是采用PLC同一输入触点的常开和常闭这两个条件,即按下相应按钮点动,松开则点动结束,并跳至点动开始步3,为下一次点动做准备。还需要注意点动输出必须用线圈的形式输出,不能用置位指令,否则点动无效。

(4)自动循环过程中,如遇故障等事件,按下急停按钮SB2(与手动复用)则跳至手动开始步3,等待操作者执行手动调整,如不需手动,按下自动循环按钮 (SB1)则重新开始自动运行,即点动部分还必须设计跳出点动的分支。

(5)自动循环时为了防止电磁阀得失电的错误,先对输出编码,如表1所示,Y触点用MOV指令输出,可使在步转移前保持,步转移后实时更新,如:MOV H1 K3Y000。而如果用OUT指令,即Y触点用线圈的输出方式,则在步转移后,STL触点断开,Y线圈失电,即输出不能保持,这将使电磁阀失电回到中位,由于电磁阀的泄漏,处于中位将不能保证必要的合模力。

3.3 程序仿真运行

在编程环境下启动GX Simulator对程序进行运行仿真。对照表1列出的各步输入控制信号,找出与其连接的X触点,在软元件窗口中,根据控制顺序一步一步的按下输入触点X(模拟按钮、行程开关的闭合),测试程序,并观察各步输出触点Y的得失电。图7所示为测试自动循环到顶模慢降这一步,灰色标记表示输入X按下,输出Y接通。该程序完整地、准确地通过了测试。

图7 SFC程序测试

4 结束语

铝活塞双腔机械模采用液压驱动、可编程序控制器作为电磁阀的主控单元,控制模具的开合动作,使控制系统的可靠性大大提高,电气部分调整简单、维护方便,且SFC程序设计逻辑清晰、高效。程序通过仿真测试,实现了模具开合的自动循环和手动控制,满足控制要求,PLC触点使用较少,并有利于浇注机其他功能的扩展,有很高的应用推广价值。

【1】程建平.基于PLC控制的活塞浇注设备设计与研究[D].南京:南京林业大学,2008.

【2】党李燕.铝活塞铸造工艺分析及模具设计[J].热加工工艺,2008,37(23):136 -137.

【3】朱利民.汽车铝活塞下抽芯铸造工艺设计[J].热加工工艺,2007,36(17):83 -85.

【4】周良,程建平,张振军.HLZ10C型活塞浇注机电气控制系统设计[J].林业机械与木工设备,2008(10):41-43.

【5】张志强,胡仙园.铝活塞的机械铸造[J].内燃机与配件,2010(2):23-24.

【6】杨后川,张春平,张学民,等.三菱PLC应用100例[M].北京:电子工业出版社,2011.

【7】王成福.PLC控制系统设计与调试[M].北京:人民邮电出版社,2010.

【8】江永富,廖晓梅.三菱PLC编程技术及工程案例精选[M].北京:机械工业出版社,2011.