起重机械金属结构疲劳裂纹扩展寿命的估计

2014-06-01荆登峰周利东

荆登峰,周利东

(1.太原城市职业技术学院,山西 太原 030027;2.太原科技大学机械工程学院山西太原030024)

起重机械金属结构疲劳裂纹扩展寿命的估计

荆登峰1,周利东2

(1.太原城市职业技术学院,山西 太原 030027;2.太原科技大学机械工程学院山西太原030024)

针对起重机械结构巨大,疲劳裂纹扩展过程复杂,基于概率断裂理论,提出了将疲劳裂纹扩展分为表面裂纹、中心穿透型裂纹和边缘穿透型裂纹三个阶段的数学模型,通过Monte-Carlo数值模拟,得出了裂纹扩展各个阶段的时间在总寿命中所占比例,研究表明在板厚达到0.012米以上时才可忽略中心裂纹和边缘裂纹的影响,研究结果可为重型机械在变幅及随机疲劳载荷下剩余寿命的估计奠定理论基础。

起重机械;裂纹扩展;疲劳寿命

一、应用背景

起重机械由于疲劳断裂而造成的事故越来越多,一旦发生就会造成严重的后果,需要精确地预估出其金属结构剩余疲劳寿命。当前多是采用断裂力学和疲劳累积损伤理论来预测剩余寿命,在裂纹扩展模型上有使用穿透型裂纹和表面裂纹。但是,由于起重机械金属结构巨大,使用单一的裂纹扩展模型难以准确地评估出剩余寿命,往往得到偏于保守的结果,为解决这一问题,本文提出了一种裂纹扩展分三个阶段:表面裂纹、中心穿透型裂纹和边缘穿透型裂纹的剩余寿命计算模型,并对参数的选择问题上进行了有益的讨论。

二、焊接箱型梁的疲劳裂纹扩展机理和计算模型

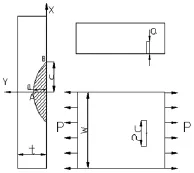

根据已有起重机箱型梁疲劳试验数据,可以看出裂纹扩展导致破坏主要在主梁跨中附近横隔板-腹板焊趾缺陷起源的裂纹扩展[1],缺陷起源及扩展的轨迹如图1。

图1 横隔板—腹板焊趾缺陷起源的裂纹扩展示意图

裂纹扩展历程为:裂纹起源于横向隔板—腹板焊趾(焊缝与腹板的熔合线)处,为表面半椭圆源点,并从源点穿透腹板厚度。当穿透了腹板厚度后,就以两端穿透裂纹继续扩展,一端向腹板上端延伸,另一端走向受拉翼缘。此后扩展速率加快,当下端裂纹进入翼缘焊缝时,上下两端裂纹扩展均减慢,直至下翼缘板穿透,此时裂纹呈现出横贯下盖板的三端裂纹,另一端进一步向腹板上端延伸。随后上下裂纹扩展进一步加快直至破坏。

由腹板裂纹扩展历程可见,裂纹扩展过程复杂,本文认为,腹板裂纹扩展过程可能会经历三个阶段:表面裂纹、中心穿透型裂纹和边缘穿透型裂纹。

1.表面裂纹

第一阶段为表面裂纹扩展,也即穿透前的扩展,按照半椭圆的二维裂纹模型进行分析,沿裂纹深度和长度两个方向扩展,裂纹深度的极限尺寸为腹板板厚。

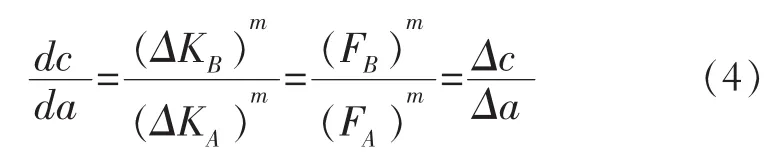

疲劳裂纹扩展在一定范围内,两自由度半椭圆裂纹(如图2)在常幅载荷下的疲劳裂纹扩展可以通过Paris方程建模。

图2 两自由度半椭圆裂纹示意图

式中a,c是表面裂纹的深度和长度的一半,t和W分别是板厚和板宽,单位都为m,N是施加循环周期数,C,m是Paris参数,ΔKA,ΔKB是裂纹尖端A点和表面点B(图2)的应力强度因子幅,单位,其Newman-Raju经验公式为

式中,应力范围Δ=σmax-σmin。Q为椭圆积分因子,为应力修正系数。各个参数的计算可通过查询手册得到。Newman-Raju公式形式简单,通过编程可以快速计算得到裂纹前沿的应力强度因子。

另外,考虑到表面裂纹形状的不断变化,假设裂纹扩展的A和B两点发生在同一区域,可以通过式(2)除以式(1)的方式获得求解裂纹形状a/c的差分方程

2.中心穿透型裂纹和边缘穿透型裂纹

第二阶段为中心穿透型裂纹扩展。若第一阶段表面裂纹深度等于板厚时,结构还没被破坏就进入该阶段。裂纹一旦贯穿,在背表面上,其扩展很快,尤其是椭圆的裂纹形状,因而表面裂纹前后表面较快拉平,故可看作是中心穿透型裂纹。该阶段裂纹的初始尺寸为第一阶段裂纹长度的最终值,裂纹的最后尺寸可能是中心裂纹的临界尺寸,也可能是裂纹源到受拉翼缘板的距离Wb。

第三阶段为边缘穿透型裂纹扩展。若经历了中心裂纹阶段后,结构仍没有被破坏,就进入该阶段,向上扩展。裂纹的最后尺寸是边缘裂纹的临界尺寸,这是因为一般裂纹源到腹板中性层的距离大于到受拉翼缘板的距离。

这两种裂纹类型的计算模型仍选用Pairs法则套用式(1),此时的a,在中心裂纹模型中为裂纹长度的一半,在边缘裂纹模型中为裂纹长度。应力强度因子幅的计算如下:

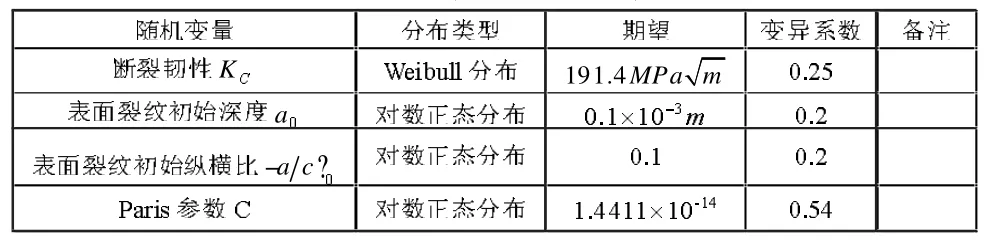

3.预估总寿命

在一般情况下,裂纹增长可以由线性Paris法表示,见式(1)、(2)、(5)和(6)。本文提出的裂纹扩展分为三个阶段的疲劳寿命计算式子如下:

式(7)的第一部分表明,如果表面半椭圆型裂纹的临界深度af,1小于板厚,那么疲劳寿命是可利用Newman-Raju经验公式积分计算得到,裂纹从初始深度ain,1=a0到临界深度af,1增长。

式(7)的第二部分指出,如果表面半椭圆型裂纹的临界深度af,1大于板厚t,裂纹首先从板厚方向和板宽方向扩展,扩展寿命是裂纹深度从ain,1=cf,1到af,2增长的周期数。然后裂纹扩展模型转变为中心穿透型,裂纹长度从到增长。

式(7)的第三部分表明,如果裂纹经历了表面裂纹和中心裂纹,尖端到达受拉翼缘板后仍没被破坏,也即af,2>Wb,那么最后还要经历边缘裂纹扩展阶段,所以总寿命还需加上边缘裂纹长度从ain,3=2af,2到af,3增长的周期数。

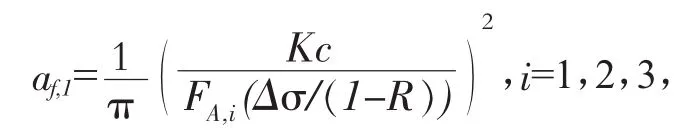

临界裂纹尺寸由材料的断裂韧性计算得到

4.随机变量分布的确定

考虑到本文的研究情况,确定性的变量是板厚(t=3,6,8,10×10-3)和板宽(W=1.5米)(见图2)。当前的研究中,一般假定Paris指数m是确定的值。本文取m=2.735829[8]错误!未指定书签。。所用的其他变量描述如下。

(1)Paris参数C

在以往的许多研究中Pairs参数C服从对数正态分布[5,9,10],对于在空气中运行的材料为Q235的起重机械金属结构,并且按照本文所使用单位,应力强度因子为N· m-3/2和裂纹尺寸为 m,那么参数C的期望值为μC=1.83×10-13×10(3-3m/2)=1.4411×10-14,变异系数取为0.54[9]。

(2)初始裂纹尺寸

在起重机械焊接结构中,存在多种引起缺陷的因素,在扩展阶段的裂纹初始深度a0和初始纵横比(a/c)0对最终寿命的评估有着很大的影响,这两个变量都被认为是随机的,本文取为对数正态分布,期望和变异系数分别为(0.1×10-13,0.2)和(0.1,0.2)。

(3)断裂韧性KC

断裂韧性KC是材料的一种属性,与板厚以及实验条件等因素有关,一般认为是随机变量,且通过式(8)决定了临界裂纹尺寸的随机性,本文取KC服从威布尔分布[11],期望和变异系数分别为和0.25。

三、数值模拟

应用Matlab应用软件编写程序,采用蒙特卡罗方法模拟起重机械有缺陷金属结构的等幅应力疲劳裂纹扩展过程及其剩余寿命的估计。

1.数值模拟方法

给定板厚t,板宽W和Pairs指数m等参数,计算应力水平S下的疲劳剩余寿命。各个输入随机变量的分布上节已述,列于表1,随机抽样创建输入随机向量;疲劳剩余寿命的估计的计算过程按照裂纹扩展的三个阶段进行,流程见图4,求解式(7)n次,得到疲劳寿命的统计值,在每一次模拟中,计算表面裂纹扩展时间占总寿命的比例。

表1 随机变量分布表

2.数值模拟结果

(1)疲劳裂纹扩展历程

按照流程图3,计算给定应力水平,板厚时的疲劳裂纹扩展历程(见图4),可以发现在表面裂纹穿透腹板厚度以后,扩展速度相当的快,所以裂纹源到受拉翼缘板的距离对总疲劳寿命有一定的影响,本文取Wb=50×10-3米。

图3 裂纹扩展三阶段模拟流程图

图4 板厚裂纹扩展历程

(2)表面裂纹扩展时间所占比例

以往的研究表明,表面裂纹扩展寿命占有总扩展寿命的很大比例,但是具体比例值没有明确给出。初始裂纹尺寸一定,各输入随机变量如表1,不同板厚t,表面裂纹扩展寿命所占比例的平均值,如附表1所示。可以看出,尽管所占比例与应力水平有一定关系,但影响程度远小于板厚,随着板厚的增加,所占比增大,在腹板厚为3×10-3米时,仅占83%左右,远小于95%,但是在腹板厚度达到米以上时,表面裂纹扩展时间占据非常大的比例,那么可以认为,腹板一旦穿透即达到疲劳破坏,中心裂纹及边缘裂纹扩展时间可不计。

四、结论

(1)起重机械疲劳裂纹扩展,按照表面裂纹、中心穿透裂纹和边缘穿透裂纹三阶段进行剩余寿命评估,具有一定的合理性和可行性。所得恒幅载荷下疲劳寿命数值模拟结果基本符合前期疲劳试验的结果。

(2)总疲劳剩余寿命中表面裂纹的扩展时间占有很大比例,并且与板厚有很大关系,所以在进行疲劳检测时需特别注意裂纹是否穿透,及其穿透时间,后两个阶段扩展速度非常快,在较大板厚时才可以忽略不计。

另外,初始裂纹分布依赖于焊接过程和操作员技术水平,它们受制于很多不确定因素,还需要大量的实验工作以确定其分布。三个阶段裂纹扩展使用同样的Pairs参数和应力水平,有待进一步的验证。

[1]翟甲昌,王生,申增元,等.桥式起重机焊接箱形梁的疲劳试验[J].起重运输机械,1994(2):3-8.

[2]徐格宁,左斌.起重机结构疲劳剩余寿命评估方法研究[J].中国安全科学学报,2007,17(3):126-130.

[3]Zhang Y,Taylor D.Sheet thickness effect of spot welds based on crack propagation[J].Engineering Fracture Mechanics.2000,67(1):55-63.

[4]涂周杰.表面裂纹疲劳扩展和应力强度因子研究[D].武汉:华中科技大学,2006.

[5]涂善东,戴树和.表面裂纹贯穿板厚后的疲劳扩展行为[J].压力容器,1990(2):10-14.

[6]赵章焰,雷新华,孙国正.Q235钢裂纹扩展参数的实验测定[J].武汉理工大学学报,2003,25(1):49-51.

[7]Righiniotis T D,Chryssanthopoulos M K.Fatigue and fracture simulation of welded bridge details through a bi-linear crack growth law[J].Structural Safety,2004,26 (2):141-158.

[8]Righiniotis T D,Chryssanthopoulos M K.Probabilistic fatigue analysis under constant amplitude loading[J]. Journal of Constructional Steel Research,2003,59(7): 867-886.

附表1 工作应力幅200MPa时板厚与表面裂纹扩展所占百分比表(板厚t单位,应力也即应力范围单位MPa)

TH12

A

1673-0046(2014)3-0180-03

太原科技大学博士启动基金(20122034)