PCB板对准度设计能力研究

2014-05-31曾金舒明

曾 金 舒 明

(重庆方正高密电子有限公司,重庆 401332)

PCB板对准度设计能力研究

曾 金 舒 明

(重庆方正高密电子有限公司,重庆 401332)

从PCB设计对位精度,制程中影响,找出影响层间对位偏差的因子,在生产过程中控制关键因子,满足PCB设计的对准度要求。提升层间对准度能力,并以30层板验证对准度控制≤0.127 mm(5 mil)。

设计;精度;对准度;偏差

1 背景

随着PCB向高多层板发展,对准度要求越来越来高,制作难度越来越大,对准度制程能力对应的PCB设计D2M与内层圆盘环之间存在着必然联系。影响对准度能力因数非常的多,跨越了整个PCB大半个流程。在PCB设计中越来越多的客户在板内设计对准度测试图监控产品的对准度能力已成为趋势。因此对产品设计的掌握,通过制程控制,达到产品所需的对准度要求。对准度不良会影响PCB的短路、信号不良、CAF等,提升对准度能力,对提高PCB制程能力,增强企业的市场竞争力起着关键的作用。

2 对准度能力监控设计

2.1 怎样监控对准度能力呢?

一般在PCB中设计对准度测试图(Coupon),通过对Coupon的量测数据体现工厂对准度能力。由于PCB涨缩的原因,对准度Coupon一般设计在PCB在制板四个角,这样监控更加准确。对准度Coupon设计分为很多种类型:

(1)简单型(如图1)

图1

每层设计相同大小的隔离环,在隔离环中间钻孔、镀铜,每层与另外一个孔导通,当孔或隔离环偏移时出现短路的状况。可以由开短路判定对准度是否满足要求。某产品对准度控制要求≤0.127 mm(5 mil),那隔离环的孔到铜距离应该为5+蚀刻补偿值。

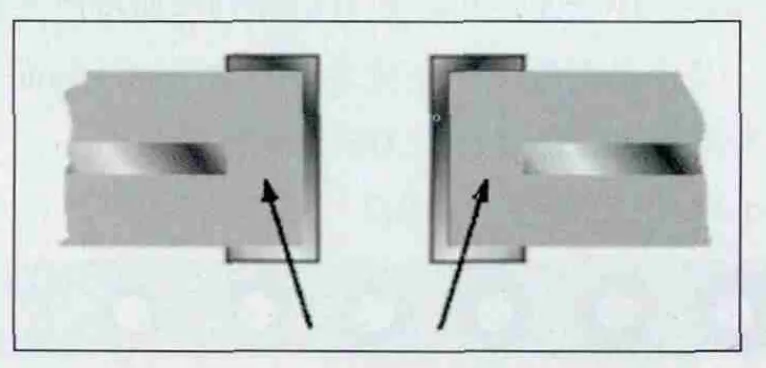

(2)一般类型(如图2)

图2

每层设计不同大小的隔离环,在隔离环中间钻孔,镀铜,每层与另外一个孔导通,当孔或隔离环偏移时出现短路的状况,这样可以通过量测短路可知对准度状况。假如设定0.1 mm(4 mil)通过量测不短路[0.025 mm/0.05 mm/0.075 mm(1 mil/2 mil/3 mil短路)],那么对准度能力为0.1 mm(4 mil)。

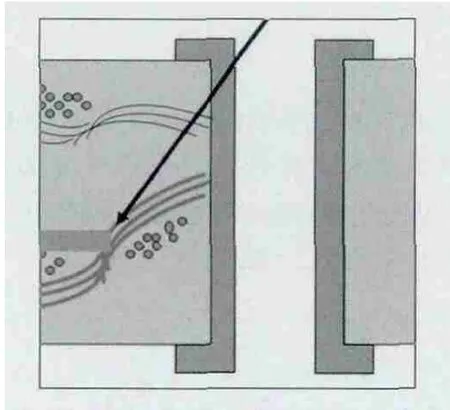

(3)复杂型(如图3)

图3

每层设计不同大小的多组隔离环,在隔离环中间钻孔,镀铜,每层与另外一个孔导通,这样可以监控每一层的与整体对准度状况。一般工厂会采用第2种做测试板来测试工厂的能力。

(4)制作出来如图4。

图4

2.2 对准度与D2M的关系

D2M是指钻出的孔到内层铜的最小距离,如图5、图6。

图5

图6

一般PCB厂商认为经电测OK的板子就是没有问题的,就属于合格产品。这样会导致PCB板的寿命降低,因为在电场作用下,导线之间析出树枝状金属的状态,或者是沿着基材的玻璃纤维表面发生金属离子的迁移(CAF)导致在使用过程中出现短路的情况出现如图7。

图7

通过CAF实验验证:

(1)制作15 PNL的预设D2M值为0.1 mm(4 mil);(2)测试条件一:温湿度22 ℃/50%RH,静置96 h后,加载10 V电压测试500 h;(3)测试条件二:温湿度65 ℃/85%RH,静置96小时后,加载10 V电压测试500 h;(4)测试后切片确认D2M的实际值;(5)测试规格满足阻值≥1.0 E+7ohs合格。

实测结果条件1测试值的阻值都合格,而条件二测试值有3 PNL合格,这3 PNL的D2M距离都大于0.1 mm(4 mil),其它不合格的12 PNL的D2M距离都大于0.1 mm(4 mil)。可以看出孔到铜的预留距离应该需要大于0.1 mm(4 mil)才能减少由于对准度的原因导致的CAF情况发生,材料的不同发生的比例也是不一致的,因此在设计D2M大小等于对准度能力加上0.1 mm(4 mil)。

3 PCB对准度能力分析

对准度能力高低主要表现在两个方面:(1)设备的精度;( 2)过程的控制。

各PCB厂使用的机台不同,所表现出的对准度能力也不一样,但是精度高的设备没有良好的过程控制,也无法表现出较高的对准度能力,本文着重讲PCB的过程控制。

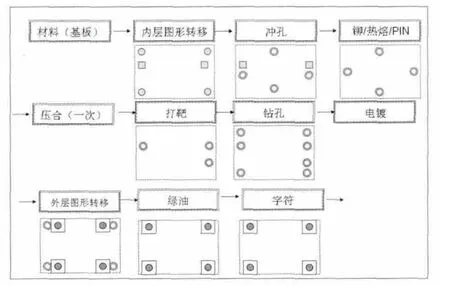

3.1 影响对准度流程(图8)

对准度能力体现在两个方面,一为层间的对位能力包括:内层、冲孔、压合、钻孔,二为外层的对位能力包括:外层图形、阻焊图形、字符。本文着重讲层间对准度控制。

图8

3.2 层间对准度影响因子

影响对准度的因子非常多,可概括为以下几点(表1)。

表1

3.3 层间对准度过程控制

3.3.1 材料稳定性

材料稳定性主要体现在批间的稳定性与批内的稳定性两个部分。批间稳定性主要指不同材料经过相同压合条件后变化趋势不一致,其主要原因为玻纤布的改变或压合条件的改变的影响。批内稳定性主要是指同一批次材料经过相同蚀刻条件后变化趋势不一致使批间R值增大。层间对准度影响主要控制批间稳定性一致。

3.3.2 照相底片涨缩

照相底版的涨缩跟光绘机的能力及底片的质量存在非常大的关系。在底片的管理过程中温湿度的控制与使用次数是影响底片涨缩变化的主要因子。选用LDI生产就避免了使用底片从而消除了底片的影响因数。

3.3.3 曝光对位精度

曝光对位精度主要是针对芯板上下面图形的对准精度。过程控制对位精度主要是机台的维护与保养、机台参数设定、人员违规操作等因数控制。一般PCB厂商会在芯板的上下面设计一组同心圆(错位环),在芯板蚀刻后对其进行监控,对不良品进行特殊处理或报废。不同产品控制的要求是不一样的,对准度能力要求越高就应该越严格。

3.3.4 连接盘大小

连接盘大小主要是从设计的角度看,在对准度能力设计中,连接盘与标准值间的差异会导致设计的对准度能力出现偏差从而导致设计不准确的情况出现。这主要取决于蚀刻补偿值与蚀刻的能力有关。因此在实际生产过程中需要监控连接盘是否与当初设定值一致。

3.3.5 PE冲孔

PE冲孔是在芯板上固定的位置打孔,在压合组合使用。对准度能力与冲孔的精度和重复精度有关。过程控制是通过对设备的能力检核、机台的维护保养、冲针的使用寿命以及冲孔后的自主检查。一般的自动冲孔机均有量测的功能,这样就可以监控芯板在冲孔时的涨缩变化状况。高级的CCD冲孔机也可以监控芯板上下面的对准精度。因此对准度能力与PE冲孔控制是密切相关联的。

3.3.6 压合

压合制程控制是影响层间对准度能力非常关键,此站决定了PCB板层与层之间的偏差值,前面的所有差异均可在压合后体现出来。压合的方式通常有4种:铆合、熔合、铆合+熔合及销钉(PIN)压。每种方式所对应的对位能力是不一样的,可以根据产品的特点以及成本的考量选用不同的压合方式。本文设计实验选择PIN压。PIN压的过程控制主要是从PIN孔的质量、PIN针质量以及人员操作方面。组合后各芯板收缩的不一致会导致芯板间出现偏移,芯板预补偿是涨缩管理体系中非常重要的一环,需要经过非常多的数据支持及分析才能估算出来。一般在没有生产类似的产品通常会采用与正常制作流程相同的条件进行试生产抓取芯板的预补偿系数,从而减少芯板涨缩对对准度的影响。压合后可以确认芯板间的偏移量。

3.3.7 X-ray钻靶

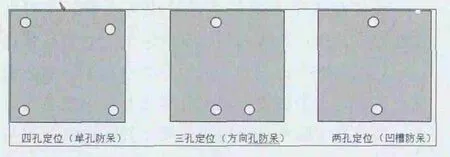

芯板间最大偏移量可以通过每层芯板均设定靶标,对靶标的量测可以知道整板的涨缩与芯板的偏移量。在X-ray钻靶过程控制中X-ray钻靶精度、钻靶方式、板子的涨缩都是影响对准度控制的重要因子。不同的厂商根据产品的不同对靶孔的设计以及钻靶方式都是不同的。所钻的靶孔均是用来给钻孔做定位使用

一般钻靶设计有三种(图9)。

图9

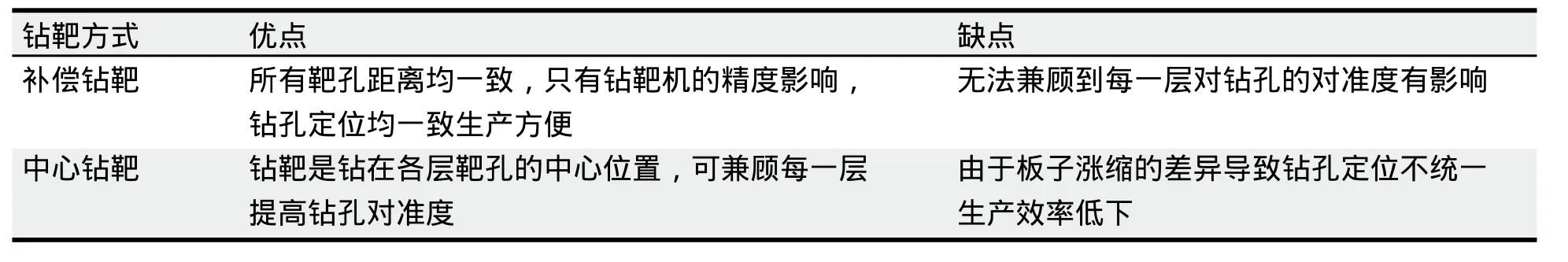

本文选择三孔定位方式,钻靶方式有两种:补偿钻靶与中心钻靶

两种方式各有优缺点(表2)。

一般PCB厂商采用补偿钻靶+分堆的方式进行。根据对准度的设计要求建立不同的控制范围,这样会更利于生产。

表2

3.3.8 钻孔

钻孔的对准度控制主要是钻孔的孔位精度、Runout、板子涨缩的控制。不同的机台孔位精度与Runout也不同,过程的控制是通过机台的维护保养、定期的能力检核来控制。钻孔决定了最终对准度的能力,层偏是可以通过钻孔进行纠正,理论上讲当层间最大偏移量为0.127 mm(5 mil)时,钻孔不出现偏移的情况对准度可以0.0635 mm(2.5 mil),因此钻孔首件确认是非常重要的,由于板子涨缩原因,需要对4个角的进行预钻,确认OK后方可制作,如果有孔偏出现,那可通过调整钻带来减少孔位偏移,由于孔位距离与外层图形尺寸的管控,因此钻带的纠正空间需要参考以上的规格管控。

通过一系列的过程控制最终以外层AOI蚀刻后量测值来判定层间对准度能力。

4 实验验证

通过设计控制因子实验验证30层板对准度能力控制≤5 mil。

(1)设计控制因子(表3)。

表3

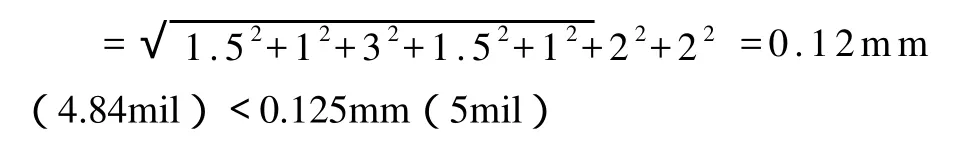

(2)理论计算通过控制因子对准度:

(3)设计流程:开料→内层→蚀刻→冲孔→压合→X-ray→钻孔→外层→蚀刻后量测。

(4)下料12PNL过程数据全监控。

①内层蚀刻后芯板尺寸监控(图10)

通过量测看出同张芯板尺寸变化是在0.038 mm(1.5 mil)以内,由于残铜率的影响,不同芯板涨缩变化是不一致的。

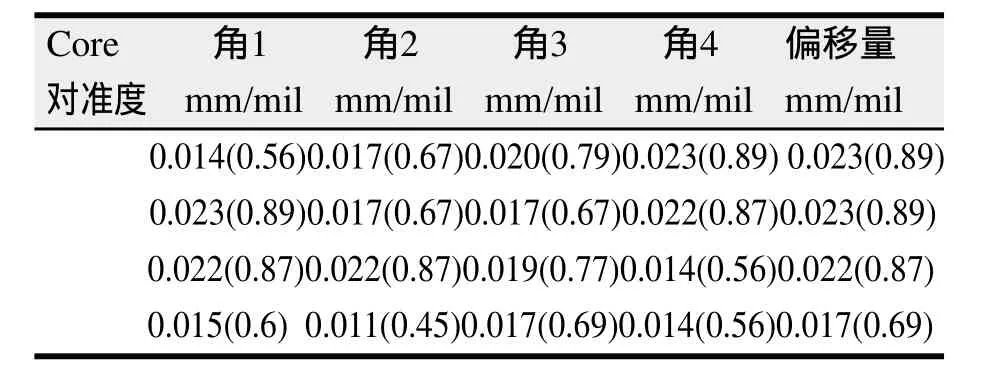

②同张Core上下面对准度精度(表5)

表5

Core对准度分别量测四个角,以最大偏移量作为芯板的偏移量,所有芯板均一致,可做Cpk确认。

按照0.038 mm(1.5 mil)以内计算Cpk=2.76满足要求

③冲孔后量测孔的位置精度

选取30PNL量测图形PAD到孔位置距离差异计算Cpk(图11)。

图11

量测结果看出冲孔位置精度Cpk=1.72满足要求。

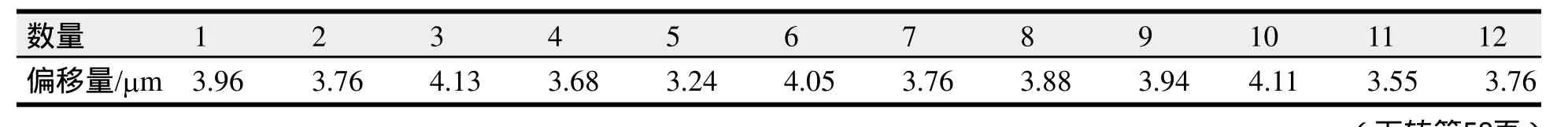

④压合后涨缩影响

压合的层偏表现有芯板间的涨缩、叠合操作、压机条件影响。压合后层偏,通过机台测量(表6)。

测量结果选取最大偏移量为0.099 mm(3.9 mil)。

批量量测结果如表7。量测一般为通过看同心圆的方式,由于高层数设计同心圆比较密集,会出现不准确的情况。

⑤钻孔

选择机台精度测试Cpk=1.64满足要求,Runout测试=9 μm满足要求,

⑥蚀刻量测(表8)

通过测试制作30层板层间对准度控制≤0.127 mm(5 mil)。

5 结论

(1)在产品对准度能力设计时首先需要考虑设备能力,若设备的精度无法达到那设计出来的产品无法满足对准度要求。

(2)设计30层板对位精度,通过对生产过程中的材料变化、Core对位精度、冲孔精度、芯板涨缩、钻靶精度、层间对位精度、钻孔精度等过程控制,本文通过对各影响因子的过程控制,制作出的30层板满足对准度≤0.127 mm(5 mil)要求。

表6

表7

表8

舒明,技术总监,从事PCB行业15年。

Research on the registration of PCB board design

ZENG Jin SHU Ming

In this paper, from the registration design of PCB precision and the effect of process, it intended to fi nd out the factors of interlayer contraposition deviation, to control the key factors in the production process, to meet the requirements of the registration for design PCB. It also aimed to improve the registration capability, and verify the 30 layer board misregistration in the range of 5 mil.

Design; Accuracy; Registration; Discrepancy

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2014)06-0023-05

曾金,工程师,从事于PCB对准度研究,管理工厂涨缩体系。