吹塑ABS熔体强度的影响因素

2014-05-30费军周霆罗明华辛敏琦

费军,周霆,罗明华,辛敏琦

(上海锦湖日丽塑料有限公司,上海市闵行区华漕镇纪高路1399号,201107)

1.引言

受食品饮料、塑料玩具及汽车等市场高速发展推动,中空制品应用领域越趋广阔。中空吹塑是在闭合的模具内利用压缩空气将挤出或注射成型得到的半熔融状态的塑料型坯吹胀,然后冷却而获得中空制件的一种加工方法[1]。型坯的壁厚均匀、无飞边,中空制件的底部不会产生拼合缝,不仅美观而且强度高。应用于中空成型的材料品种繁多,如HDPE、PP、PA、PC及ABS等[2]。汽车中空制件因体积大、质量要求高及安全性问题,一般选用工程塑料,尤其以ABS居多。吹塑级ABS多应用在汽车扰流板及排档罩等制件上。

一般地说,吹塑大型中空制件的关键要素是材料熔体强度大,保证型坯壁厚均匀一致[3]。汽车扰流板及排档罩制件较大,材料需要更大的熔体强度,以保证在压缩空气吹胀过程中不自垂,确保型坯的壁厚均匀一致。ABS熔体强度高,橡胶变形量小,故材料熔体弹性大。熔体强度与熔体弹性密不可分[4]。本文从熔体弹性联系到熔体强度,系统地研究了吹塑ABS熔体强度的影响因素——橡胶含量、橡胶粒径和SAN分子量,旨在设计出高熔体强度的吹塑ABS材料。

2.实验部分

2.1 主要原材料

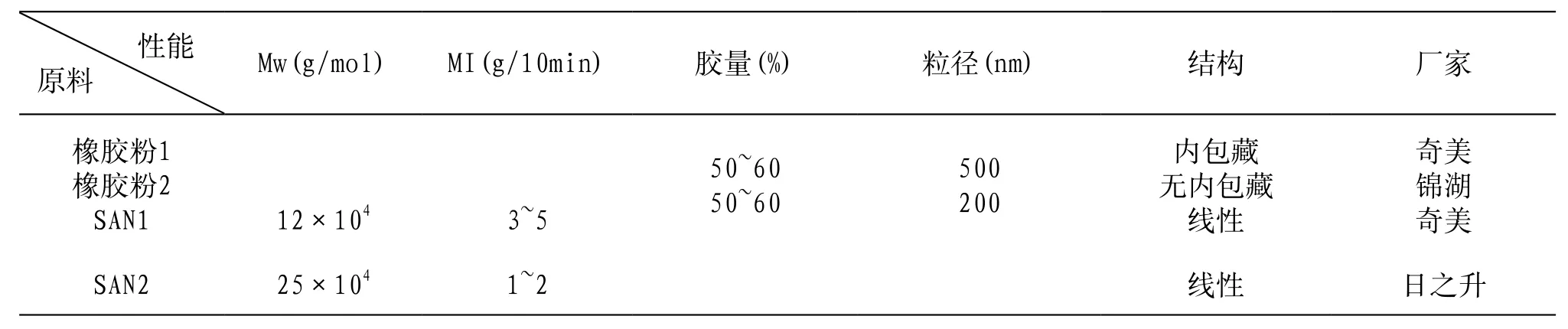

本文涉及的主要原材料、组分性质及其生产产家列于表1。

表1 实验所用原材料的基本信息和生产厂家

2.2 吹塑ABS料制备

将本体ABS、橡胶粉与SAN共聚物、抗氧剂、润滑剂等组分按配比称取重量份,在高速混合机中预先混合5min;将混合物从双螺杆挤出机(长径比为44)的主喂料口加入,经过熔融挤出、冷却、干燥、切粒得到物料。挤出机从加料口到口模共有10个温控区,其中第1~3区温控为160~180℃;第4~7区为220~240℃;第8~10区为215~235℃。

将物料在80~90℃干燥4~6h,保证吸水率<0.05%。然后在圆片模具中进行注塑,注塑温度为230-240℃,模温为70-80℃。

2.3 测试和表征

2.3.1 熔体强度测试

首先将充分干燥的物料注塑成直径为20mm,厚度为2mm的圆片。然后温控在200℃下,利用HAAKE MARSⅡ旋转流变仪上进行储能模量G’及损耗模量G”的计算,进而定性比较熔体强度大小。储能模量G’及损耗模量G”分别与频率f作图,在横轴及纵轴方向上,G’与G”交叉点越低,熔体强度越大[5],[6]。而且,储能模量可以表征熔体弹性。另外,因旋转流变模拟的是吹塑过程,故而有效数据是在低频区域数据。

2.3.2 熔垂性能表征

将2mm厚的圆片,放在温度为200℃的恒温烘箱中的圆型支架上,记录样片经过15min底部下垂的长度。分别测试普通级ABS及高熔体强度ABS的熔垂性。

3.结果与讨论

3.1 橡胶含量对ABS熔体强度的影响

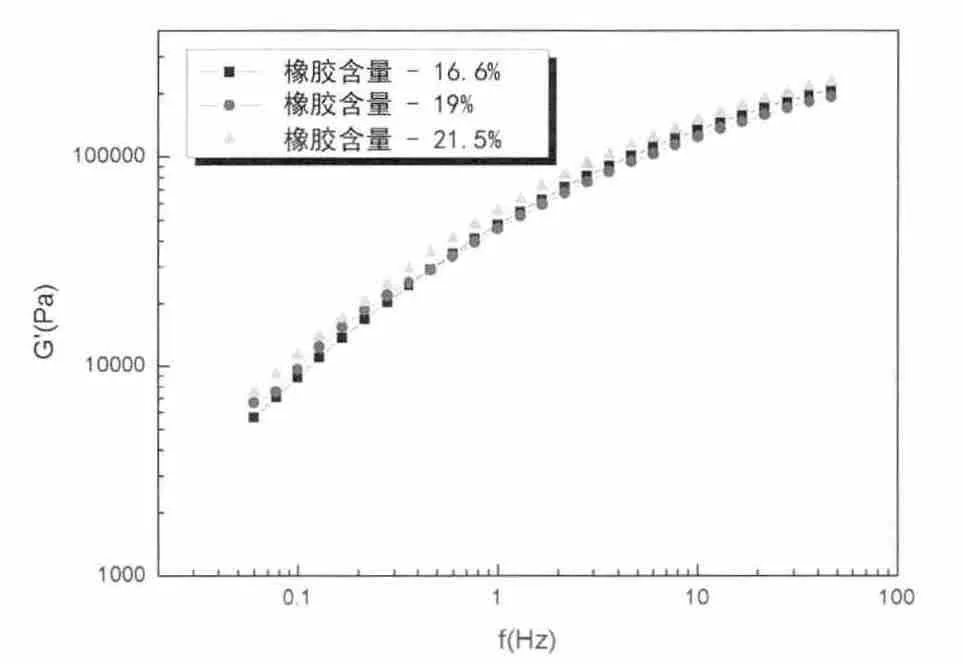

为得到高熔体强度,在相对低的剪切速率下(模拟吹塑机工作状态),保持相对高的粘度是有益的。太易流动的型坯会表现出相对差的熔体强度。对于ABS材料来说,通过增加橡胶含量可增加粘度[3]。在同一种橡胶粒径下,ABS增加了胶含量后,在低频区的熔体弹性增加并不明显,如图1所示。

图1 不同胶量时ABS树脂的熔体弹性

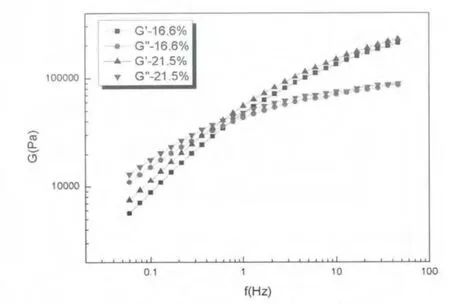

胶含量在16.6%-21.5%范围内,其熔体强度变化不大,如图2所示。在低胶量及高胶量时,G’与G”的交叉点比较接近,两者熔体强度变化不大。故而,胶含量对于熔体强度的影响不明显。

图2 不同胶量时ABS树脂的熔体强度

3.2 橡胶粒径对ABS熔体强度的影响

ABS熔体强度高,材料变形量要小。橡胶粒子变形的影响因素除了交联度,橡胶结构外,橡胶尺寸也发挥着重要作用。一般地,粒径尺寸在200nm左右,无内包藏结构橡胶称之为硬橡胶,实验中橡胶粉2即为硬橡胶。硬橡胶越多,材料变形量越小,熔体弹性越好,熔体强度相应也高[4]。

在胶量保持一定的情况下,考察不同橡胶尺寸对熔体强度的影响。从图3可以发现,在低频区域,拥有200nm橡胶的ABS的熔体弹性要明显高于拥有500nm橡胶的ABS。另外,小尺寸橡胶ABS的G’与G”交叉点在横轴与纵轴上都要低于大尺寸橡胶ABS的交叉点,说明小尺寸橡胶ABS的熔体强度要大于大尺寸橡胶ABS[5]。

图3 不同橡胶尺寸ABS树脂的熔体强度

3.3 SAN分子量对ABS熔体强度的影响

归根结底,材料的熔体强度和聚合物分子链缠结有关,同时与应力条件下抵抗解缠绕有关。影响抵抗解缠绕的聚合物性能有分子量、分子量分布和分子支化[5]。其中,分子量增加可增加分子链缠结,有效提高材料熔体强度[7]。

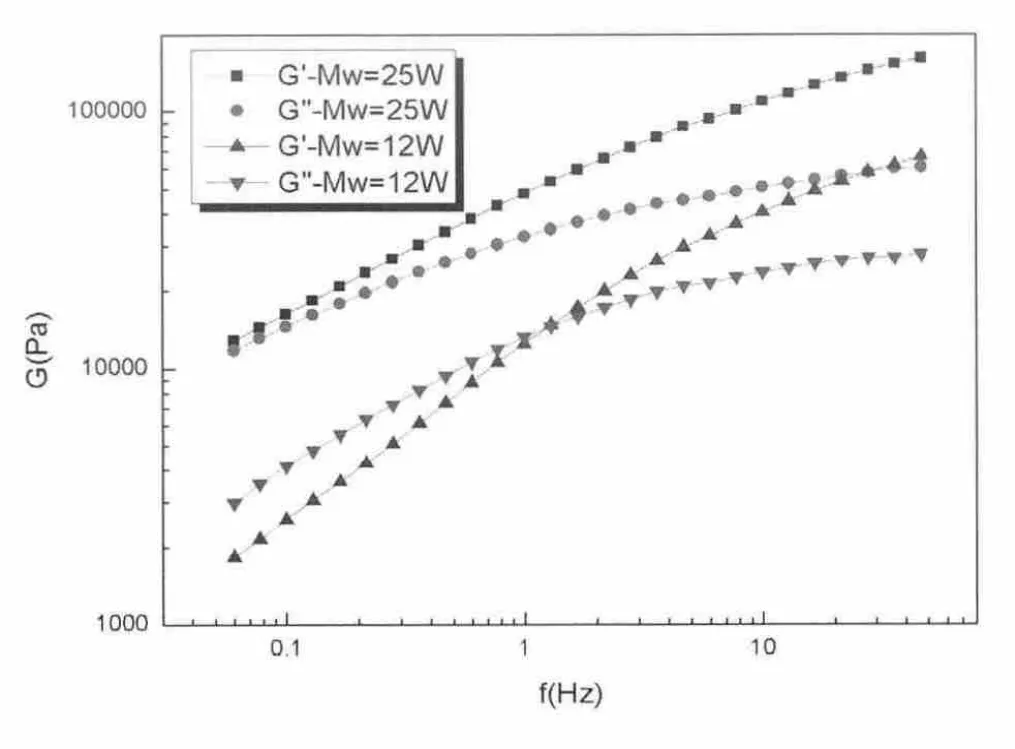

在胶量及橡胶尺寸保持一定的情况下,考察SAN分子量对ABS熔体强度的影响。从图4可看出,大分子量SAN的ABS的G’与G”的交叉点与小分子量SAN的ABS的G’与G”的交叉点基本处于一条水平线上,位置略靠左,故而大分子量SAN的ABS的熔体强度大于小分子量SAN的ABS。且G’/G”交叉点朝低频移动,说明分子量MW增加[8],实验也证明了此点。

图4 不同分子量SAN对熔体强度的影响

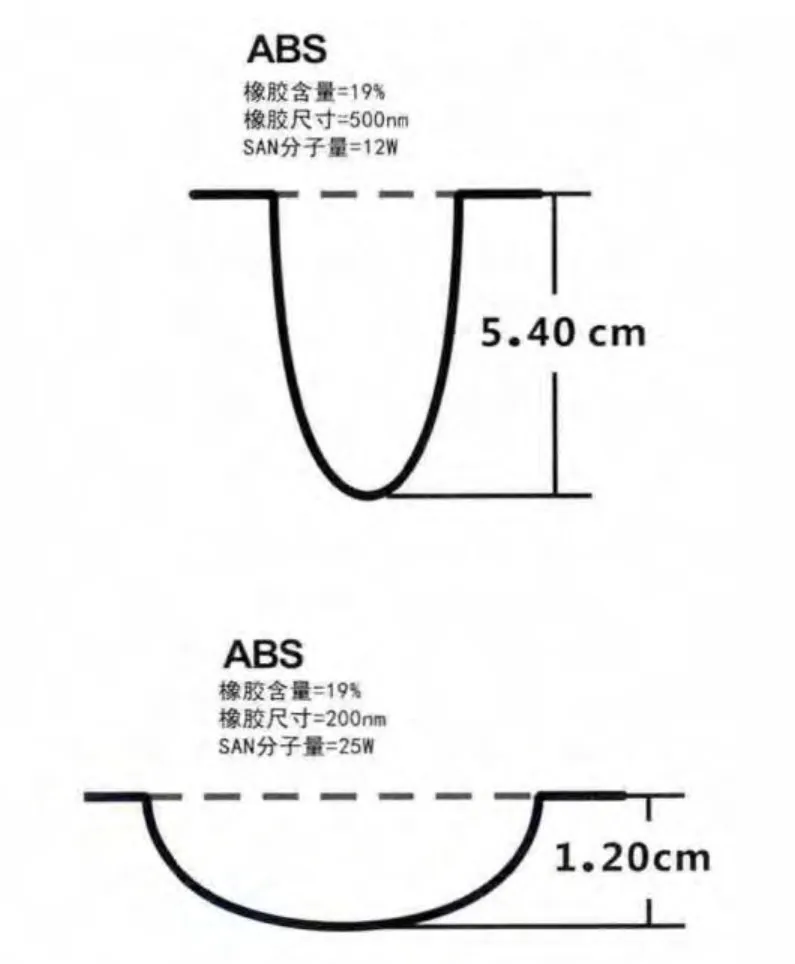

3.4 熔垂实验分析

在加工温度下测试熔体下垂的长度是一种最直观最真实的熔体强度测定方法。由图5可看出,在15min测试时间里,小粒径及大分子量SAN的ABS的熔垂长度远远小于大粒径及小分子量SAN的ABS。故而,小粒径及大分子量SAN的ABS可有效保持住熔垂长度,增大熔体强度。

图5 不同ABS的熔体下垂长度

4.结论

通过旋转流变测试及熔垂实验,系统研究了吹塑ABS熔体强度的影响因素,结果发现:(1) 在同一种橡胶粒径下,ABS增加了胶含量后,在低频区的熔体弹性增加并不明显;在16.6%-21.5%胶含量范围内,胶量对熔体强度影响不大。

(2)在胶含量一定情况下,较之于大粒径橡胶,小粒径橡胶变形量小,熔体弹性大,熔体强度也大;橡胶粒径对熔体强度影响较大,小粒径ABS熔体强度大于大粒径ABS熔体强度。

(3)在橡胶粒径一定,胶含量一定的情况下,SAN分子量越大,分子链缠结度越高,熔体强度越大;SAN分子量对熔体强度影响较大,大分子量SAN的ABS熔体强度大于小分子量SAN的ABS。

(4)在胶含量一定情况下,ABS采用小粒径橡胶及大分子量SAN后,其熔垂长度可很好保持住,远远小于采用大粒径橡胶及小分子量SAN的ABS的熔垂长度。

[1]黄汉雄.塑料吹塑技术[M].北京:化学工业出版社,1996:43-54

[2]李海梅,高峰,申长雨.吹塑成型发展现状[J].工程塑料与应用,2003,31(11):54-58

[3]M.A.琼斯,R.J.唐纳德,S.C.科斯特.用于较大型坯的吹塑模制应用的热塑性组合物及其用途.中国专利,CN102037075A,2011.04.27

[4]Je Kyun Lee, Terry L.Virkler, Chris E.Scott.Effects of ABS Rubber Particles on Rheology, Melt Failure, and Thermoforming[J].Polymer Engineering and Science, 2002,42(7):1540-1548

[5]治明.聚合物熔体强度浅析[J].海外塑料,2013,31(8):45-46

[6]Karen Xiao, Costas Tzoganakis, Hector Budman.Modification of rheological properties of LDPE for coating applications[J].Industrial & engineering chemistry research,2000,39(12):4928-4932

[7]金邦德,梁在浩,金兑昱.具有改进的抗冲击性、尺寸稳定性和吹塑成形性能的热塑性ABS树脂组合物.中国专利,CN100562533C,2009.11.25

[8]Gebhard Schramm.实用流变测量学[M].北京:石油工业出版社,2009:80-95