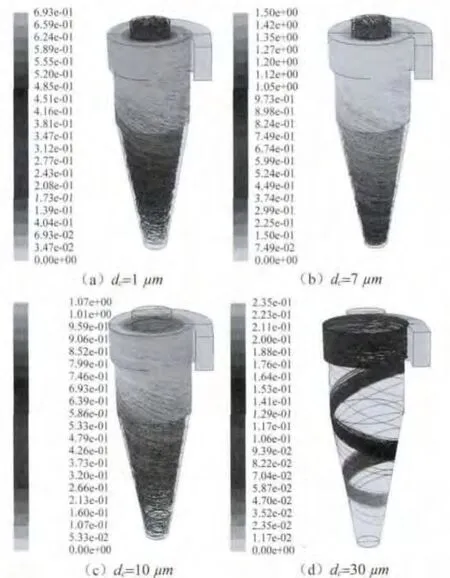

基于CFD模拟的蜗壳式旋流器的研究及应用*

2014-05-30冀前辉

冀前辉

(中煤科工集团西安研究院有限公司,陕西省西安市,710077)

旋流器(也称旋风分离器)广泛应用于工业生产中,在煤矿井下生产中也得到应用,比如在松软煤层空气钻进过程中用于除尘分离,在松软煤层泡沫钻进过程中用于分离泡沫和空气并消除泡沫。旋流器的结构和内部流场直接决定着其使用效果的好坏,采用蜗壳式入口结构,进入旋流器的气流一方面不会直接冲刷排气总成外壁,另一方面减小了气流中颗粒对于旋流器内壁的碰撞,这在很大程度上减轻了湍流扰动对分离效率的影响,也大大减少了冲蚀问题。在蜗壳式入口增大入口半径,在增加旋转速度的同时也能够增加旋转动量,有利于分离细微颗粒,总体分析该结构有利于提高旋流器性能。

蜗壳式旋流器的动力主要由空气流动产生,旋流器的气相流场分布对于内部固体和气体的运动具有决定性意义。速度和压力分布是研究蜗壳式旋流器的重要手段,通过对速度和压力的模拟分析能够优化旋流器结构,并且提高旋流器性能。

1 CFD模型的建立

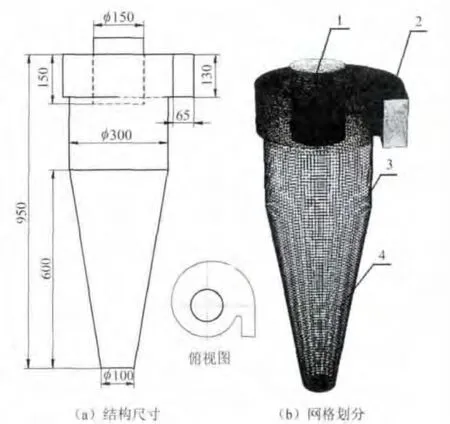

根据煤矿井下空气钻进除尘分离和泡沫钻进消泡需求,初步确定蜗壳式旋流器的结构参数如图1(a)所示。通过制图软件建立三维模型,并采用四面体、五面体和六面体方式分别针对进气蜗壳式入口、筒体及锥体和排气总成进行网格划分,生成的多块结构化网格如图1(b)所示。

设置流体密度为1.225 kg/m3的空气,定义旋流器入口为速度边界条件,初始速度值定为20 m/s。鉴于求解前出口处流速和压力的不确定性,定义排气总成出口面为出流边界条件,其他面保持墙面边界条件。

图1 旋流器模型

2 气相数值模拟

由于旋流器内的气体流动为湍流,在进行流场模拟计算时,需要选择合适的湍流模型。RNGk-ε双方程模型具有较高的计算精度,且具有相对较小的计算量,同时该模型适合于模拟强旋流动和旋流器的气相流动。

速度分布和压力分布是分析旋流器气相流场的重要参数,直接影响到旋流器的分离效率和工程应用效果。

2.1 蜗壳式旋流器的速度分布规律

旋流器内部任意点的速度可以分解为切向速度vt、轴向速度vz以及径向速度vr,即v=vt+vz+vr。

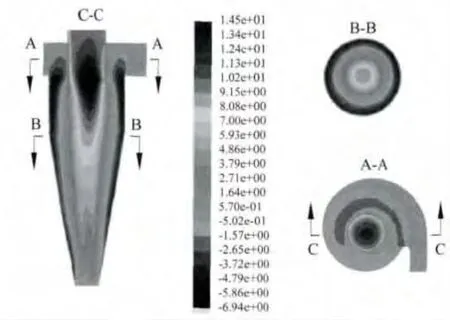

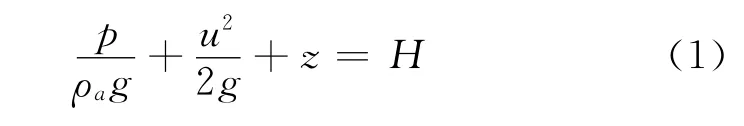

切向速度为旋流器进行颗粒分离提供所需的离心力,含尘气体在切向速度的作用下,由里向外沉降。图2所示为蜗壳式旋流器的切向速度云图,不难看出,存在一个最大的切向速度分割锥面,该锥面距离排气总成中心轴线的距离约为0.6re~0.7re(旋流器内壁距离轴线的距离),在筒体和锥体部分,同一高度面上,越靠近分隔锥面切向速度越大。切向速度在蜗壳部分的分布比较复杂,从A-A截面来看,最大的切向速度区域分布在蜗壳左下角附近,在该区域的气流和颗粒的高速度会加快壳体的磨损,为了提高旋流器的使用寿命,设计时在该区域增加了耐磨内衬。在轴心附近,切向速度急剧降低为零甚至负值,可以认为该区域并不存在使气流或者颗粒旋转的动力。

图2 切向速度分布云图

轴向速度分布云图见图3,分析图中C-C截面的轴向速度可以得出,在入口蜗壳区域,轴向速度基本处于-0.5 m/s和-2.65 m/s之间,而在通体和锥体外侧区域存在一定厚度的深色区域,其轴向速度在-2.65 m/s和-6.94 m/s之间,即气流具有向下流动趋势,这是旋流器能够进行气液、气固分离的关键。另外,越靠近旋流器锥体底部,负值轴向速度的绝对值越小,即可认为向下流的强度越小,在实际工作中,该区域被捕集的固体或液体颗粒有可能在向上流的影响下向上运动从而逃出旋流器。具体设计时,考虑在底部设置一个直径扩大的灰斗,从而增加捕集效率。旋流器中心区域的轴向速度为正值,属于向上流区域,该区域为气体向上并排出旋流体的通道,最大轴向速度约为14.5 m/s,位于排气管总成入口附近。

图3 轴向速度分布云图

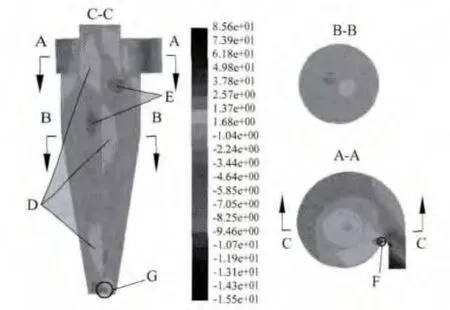

径向速度分布云图见图4,径向速度具有复杂的分布规律,它不直接参与旋流器的捕集。一般认为,当径向速度为正值时,其向外形成外向流,对旋流器工作有着积极作用,反之则会阻碍旋流器的工作。

如图4所示,D区域的径向速度有利于提高旋流器的分离效率,E区域的径向速度会阻碍旋流器分离。另外,径向速度往往会扰动轴向速度和切向速度形成的流场,相关研究认为,径向速度越大,则分离效果越差。从模拟的结果分析,在G处和F处的径向速度较大,其余部分的径向速度都小于4 m/s,鉴于径向速度峰值区域较小,对总体使用效果影响较小。

图4 径向速度分布云图

2.2 压力分布

蜗壳式旋流器中气体流动可以简化为理想流体的不可压缩流动,其压力分布H见式(1):

——由动能引起的速度水头;

z—由重力势能引起的位置水头。

将式(1)两边同乘以ρg,则有:

式中:p——静压强,简称静压,Pa;

ρagH——总压强,简称总压,Pa。

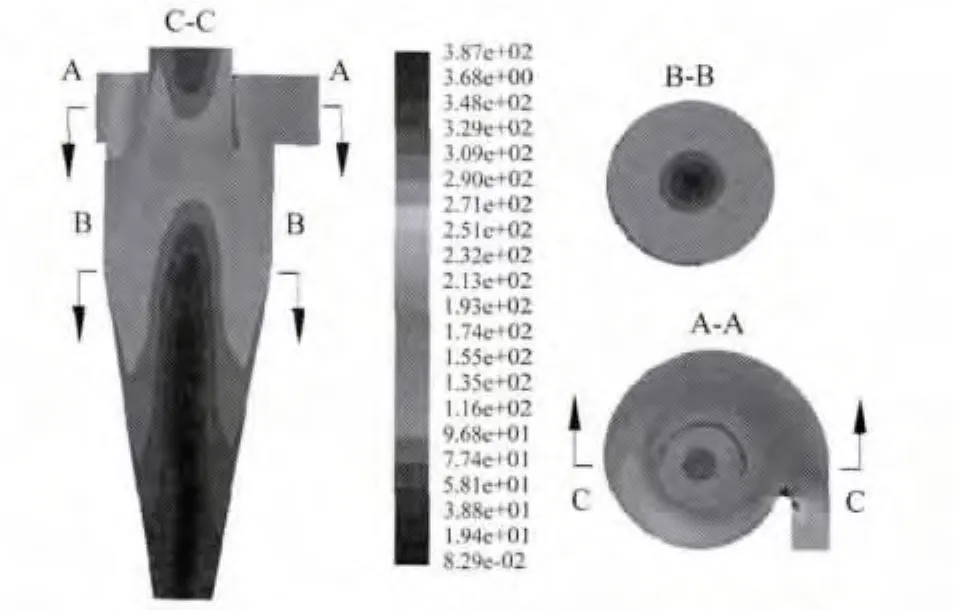

图5所示为旋流器内部的静压分布云图,从C-C截面不难发现,在旋流器筒体和锥体部分,静压基本以排气总成轴线呈轴对称分布,沿轴线具有一片细缓的倒锥分布的负压区。由于在锥体底部仍然处于负压区,为避免外部气流干扰内部流场,设计和工程应用时应考虑锥体底部的气密性。

图5 静压分布云图

动压分布云图见图6,主要反映了旋流器内部速度的分布,其分布规律基本按照排气总成轴线对称分布,越靠近中心位置,动压越小,越靠近旋流器底部,动压越小。

图6 动压分布云图

旋流器内部流场的压力损失由全压反映,图7为不同截面上全压的分布云图。在蜗壳的入口部分,全压的下降量最为明显,另外气体从外侧下行流区域到内测上行流区域的转变过程中压力损失较大,而在上行部分,从锥体底部到排气总成出口几乎没有压力损失。模拟的结果显示,旋流器总的压力损失约为560 Pa。

图7 不同截面上的全压分布云图

3 气固两相流数值模拟

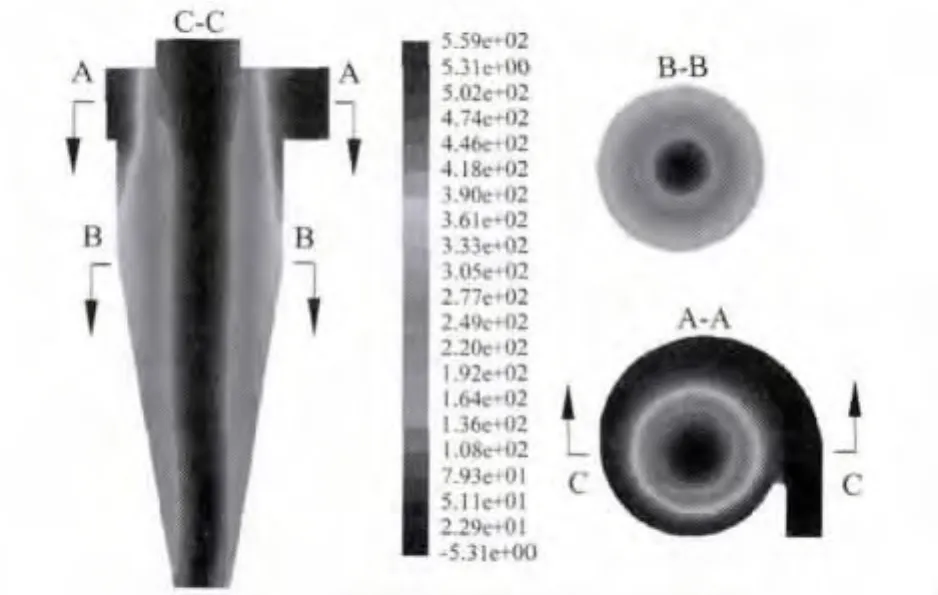

通过向气相流场中加入固体颗粒,并追踪这些颗粒在旋流器的运动轨迹和停留时间,能够预测出旋流器的分离效率,从而指导工程应用。具体模拟时,设置入口表面为颗粒的释放平面,颗粒在接触旋流器底部平面时即停止追踪(可认为被捕集)。对不同粒径颗粒的追踪如图8所示,当颗粒直径dc=30μm时,此时旋流器的捕集效率为100%;当颗粒直径dc=10μm时,旋流器能够捕集大部分颗粒;当颗粒直径dc=7μm时,捕集效率降为68%;而对于颗粒直径dc=1μm的颗粒,该旋流器的分离效率较低。

图8 不同直径颗粒在旋流器中的轨迹图

4 工程应用

在进行松软煤层空气钻进过程中,返出的含尘气体流速高,极易造成煤矿井下粉尘污染,采用蜗壳式旋流器作除尘装置的多级除尘器如图9(a)所示,在现场应用过程中,旋流器作为第一级除尘装置,对大颗粒煤粉的分析效果显著,有效消除了钻进过程中的粉尘污染。

在泡沫钻进过程中,需要对生成的泡沫进行除泡作业。该工况对应旋流器的气雾分离,与进行气固分离的工况不同,雾滴在离心力作用下被抛向旋流器内壁面,细小雾滴在离心力的作用相互聚结在一起形成大质量的水滴,产生的液体通过旋流器内壁向下移动,由于液滴相互粘接而不太可能被重新夹带进气体中,这些因素使得气液分离相对容易。另外,由于液滴对旋流器内壁的冲击作用较小,因此采用旋流器进行气雾分离不会像气固分离那样容易磨损。

根据以上原理,在煤矿井下松软突出煤层泡沫钻进过程中,蜗壳式旋流器被用来作为机械消泡器,用作钻孔冲洗介质的泡沫在风力作用下进入旋流器,在离心力作用下,泡沫相互之间挤压摩擦,使得液膜破裂泡沫,继而从空气中被分离出来,达到消除气泡的目的,图9(b)为旋流器消泡地面试验情况。

图9 旋流器工程应用

5 结论

通过对蜗壳式旋流器的气相流场模拟和颗粒追踪结果的分析,结合工程应用得出以下结论,为合理设计旋流器参数提供了理论依据。

(1)蜗壳式旋流器具有典型的外部向下流动和内部向上流动的双层气相流场,对其流场的速度分析表明,切向速度和轴向速度对于旋流器工作起到关键作用,径向速度不大,对于旋流器性能影响较小。

(2)该旋流器对于直径大于30μm的颗粒具有较高的捕集效率,但不适合于捕集粒径小于10μm的固体颗粒。分析颗粒在旋流器内部的运动轨迹,认为颗粒的主要逃逸方式为颗粒自蜗壳入口部分被卷入排气总成而逃逸,适当增加排气总成插入深度有望提高分离效率。

(3)蜗壳式旋流器成功应用在松软突出煤层空气钻进除尘和泡沫钻进消泡过程中,取得了良好的应用效果。

(4)气固两相流数值模拟直观地反映了固体颗粒在旋流器中的轨迹和运动情况,对于分析旋流器的分离效率具有重要借鉴意义,但是存在一定的局限性,比如忽略了颗粒间的碰撞等作用,因此旋流器的实际分离效果可能低于模拟值。

[1]单超.新型煤泥分级用旋流器的研究 [J].中国煤炭,2012(12)

[2]孙华峰.矸石易泥化高灰原煤重介质分选工艺研究[J].中国煤炭,2012(6)

[3]冀前辉.松软煤层中风压空气钻进供风参数研究与除尘装置研制 [D].北京:煤炭科学研究总院,2009

[4]韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用 [M].北京:北京理工大学出版社,2004

[5]王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007

[6]王浩.旋风分离器内两相流动的数值模拟研究 [D].兰州:兰州理工大学,2007

[7]赵兵涛等.旋风分离器内气固分离模型的研究进展[J].中国粉体技术,2003(3)