高碳锰铁冶炼生产节能减排技术改进

2014-05-30谢志红段光斗

谢志红,段光斗

(云南省鹤庆锰业有限责任公司,云南 鹤庆 671500)

云南省鹤庆锰业有限责任公司(以下简称为:我公司)铁合金生产开始于1983年,经2003-2004年2次技改后,建成投产1台9 000 kV·A及1台6 300 kV·A的锰铁冶炼炉,形成年产20 000 t碳素锰铁的规模。年耗电量超过8 000万kW·h,耗焦近10 000 t。铁合金生产过程中节能降耗具有十分重要的意义。节约能源与提高经济技术指标是一致的,降低能耗就是直接降低生产成本。所以铁合合金生产节能,要以提高单位能耗效益值为目的。

1 设备与节能

1)设备参数的选择

在原材料和操作工艺相同的条件下,不同的设备参数就会出现不同的冶炼效果,高碳锰铁的还原温度较低。炉渣的流动性能较好,一般认为大直径电极,大极心圆、大炉膛和深炉膛是冶炼高碳锰铁炉型的特点。我公司冶炼厂超9 000 kV·A电炉采用矮烟罩半封闭式炉型,主要生产锰硅合金和高碳锰铁,电极直径900 mm,电极极心圆2 300~2 400 mm,炉膛深度2 300 mm,炉膛直径5 200 mm,炉壳直径6 800 mm,炉壳高度4 000 mm,电极升降行程1 200 mm。

2)水冷设备

电极水冷系统运转正常十分重要。电极大套、铜瓦、导电铜管都采用水冷却。冷却水进口温度要尽量低些,出水温度不宜过高。冶炼厂冷却水的水质硬度大,水中泥沙容易沉积在大套底部,严重影响大套冷却效果,可考虑采用磁水器软化处理。

应加强备品备件的管理,争取缩短热停时间。采用石棉高压橡胶水管,相比于以前使用普通胶管,大大减少了普通胶管烧坏而漏水故障,每年至少比使用普通胶管减少热停100 h。再如1号炉炉罩水冷立柱,由于结构不尽合理,刚投产时因上部缺水而频繁漏水,在2012年和2013年改为砖包柱后问题便得以解决,大大减少了热停时间。

3)炉衬

炉衬是炉体重要的部分,因为在使用过程中要承受1 400~1 800℃高温,还要承受炉料、高温炉气和熔融铁水的机械冲刷和炉渣的物理化学侵蚀,因而易被熔化、软化、熔蚀甚至崩裂。若绝热性能不好,还会增加电能消耗。所以炉衬要用特殊耐火材料和绝缘材料来砌筑。

4)自焙电极

自焙电极的质量取决于电极壳制作、电极糊和电极焙烧。当这3方面质量不能保证时便会发生各种电极事故,如电极欠烧、漏糊、硬断、软断等。轻则降低负荷,重则造成热停。不仅影响冶炼时间和生产作业率,更重要的是炉底温度降低。产量明显下降而电耗上升。因此电极是电炉设备节能的重要方面,必须引起足够重视。

2 生产工艺与节能

电炉生产高碳锰铁可分为有熔剂法和少(无)熔剂法,2种方法的不同点在于料批的配比不同,而工艺流程基本相同。各厂由于所处的地理位置及原料来源不同,应根据自身的具体条件来选择合适的生产工艺[1]。为指导生产工艺,在实际生产中对单炉指标进行了实测和计算,得到高碳锰铁物料平衡及热平衡,见表1~2。

表1 高碳锰铁冶炼物料平衡

表2 9 000 kV·A高碳锰铁生产热平衡 %

分析高碳锰铁的热平衡表可知,节电的主要途径有2条:a增加反应过程放热,减少吸热;b减少热损失。从节能的角度,可以综合回收利用热能。

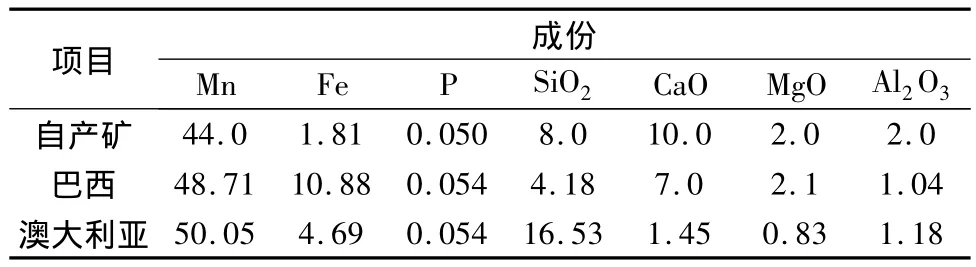

2.1 精料入炉

采用少熔剂法或无熔剂法生产,首要是提高入炉锰矿品位,使入炉品位不低于38.5%。入炉锰铁含锰量越高,随矿石带入的杂质元素越少,在锰回收率相同的情况下,渣量少,单位能耗就会大幅降低。我公司自产锰矿石,具有低铁低磷高品位的特点,见表3。

表3 锰矿石成分对比 %

2.2 技术改造

为合理利用锰矿石资源,我公司借鉴峨眉华瑞铁合金厂成功的生产经验,对冶炼厂6 300 kV·A电炉扩容技改后,可进行二步法生产。我们从2009年开始尝试无熔剂法生产高纯锰铁合金,专供宝钢集团有限公司,宝钢要求FeMn 78C 8.0A牌号碳素锰铁中[Mn]≥76.0%、[Si]≤1.5%、[P]≤0.15。采用熔剂法生产,即入炉品位控制在33%左右时,达标率不足65%。进行无熔剂法生产后,达标率可达85% ~90%;Mn的分配为73% ~75%入合金,15%~20%入渣,5%挥发,其他损失1%,渣中Mn能得到最大程度的富集,使铁渣比降低到1∶0.8左右,渣量减少使热量耗费也减少了[2]。

确保足够高的入炉品位才能使渣中含锰达到平衡。为了合金产品中含锰合格,要保证有一定的Mn/Fe比。入炉品位45%时,锰回收率控制在70%,生产FeMn 78C 7.0牌号时,Mn/Fe要在6~7,即入炉Fe成份至少要在6.0% ~8.0%。所以需要进口含锰较高且含铁适中的锰矿石。

我公司从2009年开始引进少量进口高品位锰矿石,搭配少量丽江大东矿及本地自产矿进行双产品生产。在1号炉9 000 kV·A电炉上进行碳锰和富渣的冶炼,再在2号6 300 kV·A上进行锰硅合金冶炼,硅锰渣水淬后出售周边的水泥厂,同时也解决了废弃碳锰干渣的堆存问题。近几年来采用无熔剂法生产取得了良好的节能效果,我公司冶炼厂2012年用无熔剂生产FeMn 78C 8.0A碳素锰铁主要生产指标见表4。

2.3 炉料粒度与水份控制

锰矿石和焦炭中的含水量大,不仅增加电耗,同时会导致配料不准。故要求矿石和焦炭含水过不超过5%;尤其在雨季配料时要考虑水份,今后可逐步现在已经建设料棚,将来发展烟气余热烘干来降低原料水份。

日常生产工艺控制中,各种原料成分达到要求,同时严格控制破碎粒度,粉末过多会严重影响炉料透气性,并导致电极周围强烈喷火、翻渣等不正常炉况发生,使电耗上升。

2.4 加料和成分控制

目前冶炼厂采用厚料层操作法,间歇加料。电极端部是热能的主要源点,是各种反应的集中处,大量的反应气体易于沿着电极周边上升。为增加电极周围的气体阻力则应在电极周围采取局部增加料层的办法,即堆成锥体,使炉料最大限度地沿电极周围下沉,保证电极深插、稳插、炉况顺行,但一定要注意稳定正确控制配料,努力改善炉料透气性,使料层均匀下沉,避免产生大的棚料和塌料;在不超负荷的前提下送足电流并保持三相平衡,提高功率因数和热效率。

为了提高锰回收率,需要控制炉渣成分和流动性。冶炼厂采用熔剂法生产高碳锰铁时,将炉渣中的(CaO+MgO)/SiO2一般控制在1.3 ~1.6,炉渣中含Mn量为10% ~12%,锰的回收率约80%左右。

2.5 回收利用

经收尘系统处理后,烟气中粉尘平均排放浓度为46 mg/m3。冶炼厂每天收集含锰粉尘约10 t,平均含锰30% ~40%,如果对其进行烧结处理,会产生二次污染,建议今后进行锰粉尘冷压球团或自烧性含碳球团的试验。

冶炼厂现有2台矮烟罩电炉。目前仅有效地解决了炉气净化和尝试余热回收利用技术。采用低压脉冲离线清灰干式布袋除尘器。在烟气导流管或空气表冷器可设置冷压球团的烘干锅炉,待条件成熟时可利用余热进行发电等。

3 展望

为了达到节能减排的目的,冶炼厂加强设备管理,对炉衬、自焙电极等进行精心维护。采用无熔剂生产工艺进行锰铁生产,同时努力做到精料入炉,控制炉料粒度及水份。在节能降耗方面取得了长足进步。除此之外,我们还在积极进行技改扩容,探索先进的留渣法冶炼工艺,同时在条件成熟时实现铁合金生产自动化控制,开展余热回收利用,对锰粉尘、炉渣、变压器低压侧无功补偿等先进技术进行探索,提高生产效率、降低成本的同时,更好的落实节能减排降耗的方针政策。

[1]徐慧,王树蕃,徐鹿鸣,等.电炉铁合金生产与节能[G].北京:中国金属学会,1986:195-224.

[2]周进华,于忠(译).铁合金冶炼[M].北京:冶金工业出版社,1981:108-160.