四氧化三锰干燥系统控制

2014-05-30童华中

宁 杨,童华中

(1.长沙新冶实业有限公司,湖南 长沙 410012;2.南京钜鼎自动化系统有限公司,江苏 南京 210022)

四氧化三锰主要用于生产锰锌铁氧体,其次是用于生产锰酸锂电池以及用于生产涂料;当用作锰锌铁氧体和锰酸锂电池原料时,对其物理和化学性能有特别高的要求[1]。正因为如此,四氧化三锰的主流生产工艺为电解金属锰湿法氧化法,该工艺生产四氧化三锰产品干燥通常采用喷雾干燥。为确保四氧化三锰的质量,干燥炉的稳定工作条件是非常必要的。事实上由于热风(即烟气)与物料直接接触,干燥炉的工作条件有许多影响因素。如被干燥浆料的浓度、热风的流量和压力、燃料的流量和压力,炉内温度、炉堂氧化性气氛、燃料完全燃烧程度、炉堂压力等。本文将半自动PLC智能化控制引入到四氧化三锰干燥系统,以实现干燥过程的自动控制,保障干燥工况的基本稳定。

1 控制方案

干燥炉自动控制系统的基本任务是燃油(或燃气)燃烧所提供的热量适应四氧化三锰干燥所需的热量要求,同时确保燃料燃烧完全,以保证产品的质量,而且还要保证干燥炉安全经济运行。反映干燥系统状况最具代表性参数为:浆料浓度;炉堂气氛氧化性强度;炉膛压力;干燥尾气出口温度。

1.1 尾气出口温度的控制[2]

尾气出口温度过高则浪费热量,增加成本,同时有可能损坏收尘布袋;尾气出口温度过低,有可能造成尾气收尘布袋积水,影响系统正常运转。

尾气出口温度的控制原理见图1。

图1 尾气出口温度控制原理

烧嘴的助燃风管路上,先安装1只手动调节蝶阀,其次安装电动调节蝶阀a和电动调节蝶阀b。再在电动调节蝶阀b和烧嘴的助燃风接口之间安装1只压力表,指示烧嘴前的助燃风压力。

烧嘴的燃气(燃油)管路上,先安装手动调节球阀,其次安装1只比例阀。再在比例阀和烧嘴的燃气接口之间安装1只压力表,指示烧嘴前的燃气(燃油)压力。

炉温控制的原理:PLC根据测量到的实时温度,进行PID运算,输出DC 0~20 mA的控制量信号给助燃风支路上的电动调节蝶阀b上,调节电动蝶阀b的开度(调节助燃风流量)。电动调节蝶阀b通过旋转摆臂和联动杆带动燃气支路上的比例阀同步旋转。蝶阀b和比例阀始终保持相同的开度。使得助燃风流量和燃气流量同步地等比例变化,从而改变燃烧火焰的大小,这样就使得炉温得到调节,尾气温度也就得到调节。

1.2 炉内氧化性气氛的控制

为了确保燃料消耗达到最节约的效果,该系统配备了炉内气氛氧含量在线检测和自动控制系统。

这是因为:如果炉膛内气氛中氧含量较大,说明燃烧后剩余空气量大,由烟气带走的热量占燃烧所产生的总热量比例就大,热效率就低,燃气(油)消耗量就大。大量事实说明:燃油、燃气炉窑热损失的绝大部分是由于烟气带走了热量。因为进入炉内的助燃风空气是冷的,变成烟气后温度很高,冷空气需要吸收大量的热量才能变成热的烟气。保持合理的剩余空气含量,会明显地提高热效率,节约燃气。

反之,如果燃烧室排出的烟气中氧含量过低,则有可能造成燃料的燃烧不完全。燃烧不完全则造成3种不利的后果:浪费燃油;炭黑较多;污染产品和环境。

因此,烟气中氧含量既不能过高,也不宜过低。一般来说,保持在3%左右比较适宜。

为达到炉内气氛氧含量在线检测和自动控制的目的,助燃风总管路上安装1只电动调节蝶阀a,该蝶阀的开度受PLC输出的控制量信号(DC 4~20 mA)控制。原理是:在炉墙上接近烟气排放出口处安装1支氧探头,氧探头的氧电动势信号送给氧含量分析仪,氧分析仪的氧含量信号(DC 4~20 mA)输出给PLC的模拟量模块。

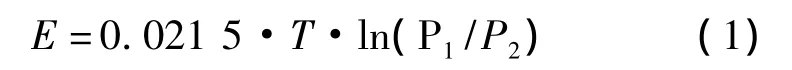

下式是氧探头氧电动势的表达式:

式中E——探头氧电势输出值,mV;

T——绝对温度值,K;

P1——空气中氧分压;P2——炉气中氧分压。

由于要通过式(1)计算出炉内气氛氧含量,需要知道炉内气氛绝对温度,因此氧探头应同时内置热电偶(K型,测温范围:0~1 200℃),将测得的炉内气氛温度T(换算成绝对温度)以及氧电势E代入式(1),由于空气中的氧分压P1是基本是基本恒定并已知的(约20%),因而可计算出炉内气氛氧分压等于炉内气氛的体积氧含量。

由式(1)可知:当E、T、P1已知时,P1/P2就可以计算出来。P1是空气中的氧分压,P1=20.5%。P2是炉内气氛氧含量值,这个数值由氧分析仪内置的算法程序计算出来,并输出与该数值成线性比例关系的模拟量信号(DC 4~20 mA)。有了这个信号,PLC就能调节电动蝶阀的开度。

需要说明的是:氧探头选用内置K型热电偶的型号。因为,氧含量换算数学模型同时需要氧势信号和气氛温度信号。

氧探头的热电偶信号和氧电动势信号都输入给氧分析仪,由氧分析仪将氧分压值转换为DC 4~20 mA标准电信号提供给PLC的模拟量模块,再由PLC输出控制信号(同样是DC 4~20 mA)给助燃风管路上的电动调节蝶阀a,调节该蝶阀的开度,使得蝶阀a后面的助燃风压力受到调节,助燃风流量与燃气(或燃油)流量的比例就受到调节,这样燃烧后的过剩空气量就得到了调节,炉内混合气氛的氧含量也就得到了调节。

炉内气氛氧含量在线测量与控制的原理见图2。

图2 炉内气氛氧化性强度控制原理

1.3 炉膛压力控制

炉膛压力过高,则:1)安全性差,火焰容易往炉墙外喷出,可能危及人身安全等;2)火焰对烧嘴的喷口、火焰探测器、点火电极等灼烧强度大,造成烧嘴等损坏速度快,使用寿命减少。反之,如果炉膛压力过低,则说明烟气排放速度过快,热烟气在炉内滞留时间过短,未能与被加热物料进行充分换热,热效率低,燃气消耗量大,不够节约;且对大气污染大。

所以,炉膛压力(烟气排放速度)应该维持在一个比较合适的水平。一般来说,炉膛压力应为负压。为此,系统配备了炉膛压力在线检测和自动控制系统。

炉膛压力控制是通过调节烟道蝶阀的开度来实现的。可以在炉墙上靠近烟道出口处开1个气氛导流孔,插入并焊接耐热不锈钢管,在钢管的引出段(进行烟气降温)上安装压力传感器、变送器,将压力变送器的标准电信号送给1只PID调节器,再由PID调节器控制1个电动执行器,该电动执行器调节烟道蝶阀的开度,这样就可以控制炉膛压力。该部分控制系统的物理构成见图3。

图3 炉膛压力在线测量与控制原理

压力变送器的作用是把压力传感器的电信号转换成与压力大小乘线性比例关系的标准电信号(例如 DC 0~10 mA、DC 4~20 mA、DC 0~5 V、DC 1~5 V。我们选择DC 4~20 mA信号,便于长距离传输而不衰减,且抗干扰能力强),以便PLC能够很方便地进行压力大小的换算和显示,以及进行输出控制量的运算。有的压力传感器已经集成了变送电路,那就不需要另外的压力变送器了。

1.4 干燥料浆浓度控制

干燥料浆的量和浓度的变化可能引起整个干燥的工况较大的波动,尽量保持料浆量和浓度稳定,为此,将料浆泵流量保持不变,料浆浓度只能通过人工尽可能让其波动小些。这里选用HYD-ZS在线水份仪,提供浓度范围报警。

2 系统硬软配置

利用兼容性较强的 PLC系统,选取西门子PLCS7-200CPU226作为控制核心,同时扩展2个EM231模拟量输入模块和1个CP243-1以太网模块。S7-200的PPI接口的物理特性为RS-485,可在PPI、MPI和自由通讯口方式下工作,为实现PLC与上位机的通讯提供了多种选择。

控制程序采用STEP7-Micro/win软件梯形图方式编写。

3 结语

采用西门子半自动化PLC智能控制系统,对四氧化三锰干燥系统的代表性参数,炉膛氧化气氛强度,干燥尾气温度,炉膛压力进行控制,同时,通过维持料浆流量和浓度的基本稳定,以此来实现干燥系统的安全稳定和高效运行。

[1]梅光贵,张文山,曾湘波,等.中国锰业技术[M].长沙:中南大学出版社,2011.

[2]翁维勤,周庆海.过程控制系统及工程[M].北京:化学工业出版社,1996.