天然放电锰粉生产流程的改进

2014-05-30王来元

王来元

(福建省连城锰矿有限责任公司,福建 连城 366215)

福建省连城锰矿有限责任公司锰粉车间建于1978年,车间主要对各品级锰矿石进行粉磨加工,生产含MnO245% ~73%的天然放电锰粉,供干电池生产厂家作为去极化剂原料,生产流程为200 kg容量人力拉车载料至PE250×400颚式破碎机配比下料,经由 T45运输皮带机送料至1 200 mm×12 000 mm烘干机烘烤,烘烤后的矿石原料经由T45运输皮带机送料至4R-3216粉磨机料仓,磨机粉磨产出的锰粉通过风机负压送至旋风收集器后经由管道出粉,500 kg磅秤计量,人工包装后按要求堆放待检。整个生产流程比较原始,技术含量不高,对产品质量水平的控制力度有限,仅适于粗加工。

1 放电锰粉应用现状

近年来公司在引进新设备、新工艺的工作上有较大突破,锰粉车间的生产流程也有了一定改进,但未得到根本改善。我公司生产的作为干电池去极化剂原料的MnO245%~73%天然放电锰粉产品受到极大冲击,同时由于国家对环保和能源浪费的日益重视,鼓励节能生产和清洁生产,故电池生产厂家对天然放电锰粉的指标要求也更趋严格。

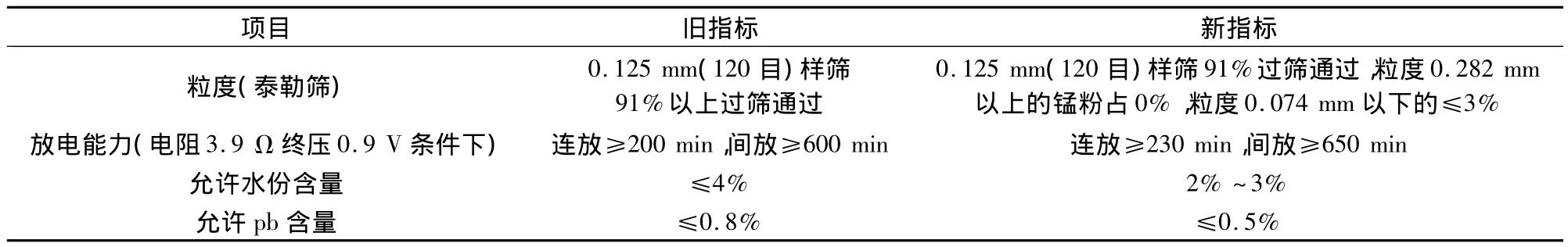

以63%MnO2天然锰粉用户为例,以前允许水份含量原指标≤4%即可,现要求控制在2% ~3%之间;0.125 mm(120目)原标准样本是91%以上过筛通过,现在还需保证粒度0.282 mm以上的锰粉占0%,粒度0.074 mm以下的锰粉≤3%;在电阻3.9 Ω、终压 0.9 V 条件下,放电原指标为连放≥200 min,间放≥600 min,现要求在同等条件下连放≥230 min,间放≥650 min;原要求含杂质 pb≤0.8%,现要求含pb≤0.5%,新旧指标对比如表1。

表1 天然放电锰粉新旧指标对比[1]

由于用户对锰粉指标要求的日趋严格,在现有生产流程的条件下,要完全达到上述目标,难度极大。为了有效控制生产,提高产品一次合格率,确实满足用户要求,同时减少人的不稳定因数和降低劳动强度,必须对现有天然放电锰粉生产流程进行合理改进和完善。

2 症状分析

鉴于上述现状,从破碎下料、烘干、粉磨等各工序最容易出现产品质量问题且难以控制的面或段入手,通过深入调查,我们认为主要是以下几个方面制约了锰粉生产效率和对产品质量的控制力。

1)生产原料品种多,各品种间放电能力、杂质含量、MnO2含量等存在差异,人力装车配矿计量不准确,且批量少(每批次仅200 kg),批次多,容易出现每批次配比差别大,从而导致生产时每段之间原料配比不稳定,产品均匀度不够。

2)200 kg人力拉车下料时容易出现2种情形:a下料速度不好控制,时快时慢;b下料量难以控制,有多有少。导致原料进入烘干滚筒时铺层有厚有薄,水份挥发不一样,烘干入磨后产出的产品有时水份含量会超标或是单批次水份含量不均匀。

3)烘干炉的炉温没有仪器测量,炉温高低由炉前工凭经验判断,得到的数据不客观,对指导生产缺乏真实依据。

4)原料中有时块矿比较多,虽经EF 250×400颚式破碎机破碎,但粒度仍然难以达到烘干要求,不易烘干。

5)原料经磨机粉磨后由风机负压抽送到旋风收集器,虽有闸阀可以调节风力,由于风力强弱的控制主要是保证成品粉能够进入粉仓,没有分级作用,所以有时会有较粗的粉和过细的粉一起进入粉仓。

3 改进措施

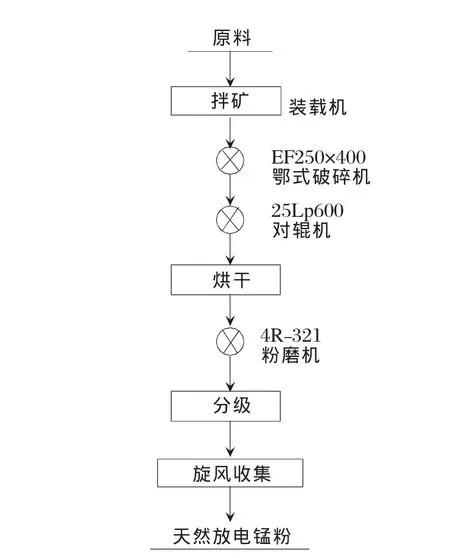

通过症状分析,我们认为制约车间生产效率和影响产品质量的因素主要体现在4个方面:a在配比多种原料时矿石原料混合不均匀;b下料速度和下料量难以控制;c烘干效率不高,炉温控制受主观影响大;d成品粉到达粉仓的过程中没能对锰粉进行有效分级。通过现场勘查及查阅相关资料[2-3],针对原生产流程存在的不足,我们提出了天然放电锰粉生产流程的技术改进和工艺完善措施,改造后的生产流程如图1。

1)购进LG833装载机,在下料破碎以前对放电能力、杂质含量、MnO2含量等都存在差异的各品种矿石按照管理人员的配比进行平铺翻滚混合拌矿2遍,经取样化验,各项指标均达标才下料。每批拌矿60 t左右,不达标则重复拌矿至达标。通过LG833装载机拌矿,保证了每批次矿石原料均匀度的稳定。

2)对下料平台进行改造,拌好的原料经LG833装载机调运至平台后由人工耙矿下料,可以有效控制下料速度和下料量。

3)对烘干机叶片加长6 cm,延长矿石在烘干筒内的炒翻过程,同时通过人工耙矿下料,矿石原料在烘干筒可均匀铺开,使矿石原料更易烘干,有效控制原料水份含量。

图1 改造完善后的生产工艺流程

4)在颚式破碎机和烘干机流程中间再安装1台2SLp600对辊机,通过对辊机的破碎使矿石原料粒度更细、更均匀,更易烘干。

5)在烘干机上增设1台WRP-100型热电偶,从热电偶冷补偿端显示仪表上读取准确的温度,以指导操作人员控制炉温。

6)在4R-3216粉磨机上增设1台分级机,由分级机对进入粉仓的锰粉进行分级,通过对分级机转速的合理调整,可保证锰粉粒度达到要求。

4 结果对比

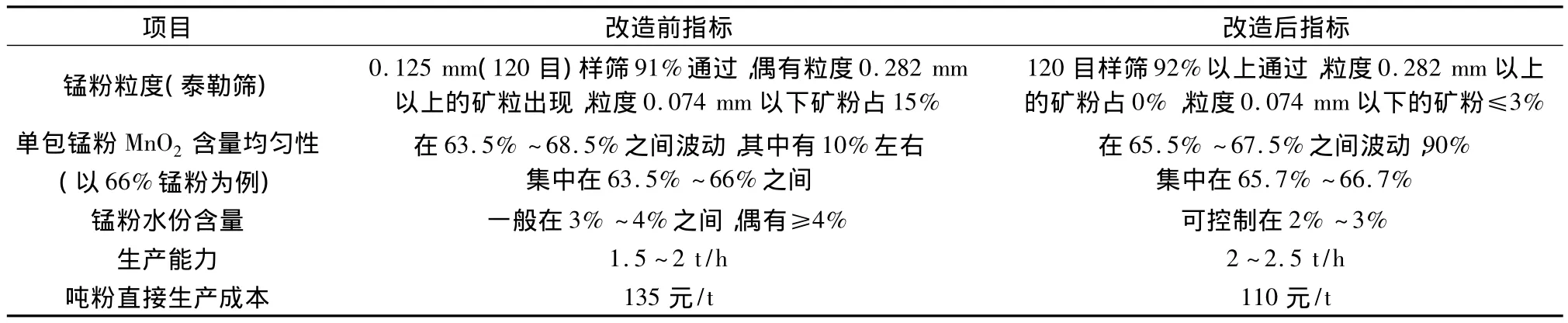

通过这次技术改进,完善了整个天然放电锰粉生产流程,减轻了工人劳动强度,降低了人为的不稳定因数,锰粉粒度、品级、水份含量均匀且易于控制,提高了产品质量和生产效率,降低了生产成本,提高了我公司产品的市场竞争力和市场份额,生产流程改造前后主要指标对比见表2。

5 结语

从这次技术改造过程和最终取得的效果使我们进一步意识到,在当前科技不断进步,市场不断转换的形势下,老矿山企业只有充分利用自身的技术优势,通过对生产工艺、流程的合理改进和对新工艺新技术的合理利用,努力提高企业竞争力,才能适应不断变化的市场,在夹缝中存活发展。

表2 生产流程改造前后主要指标对比

[1]Q/LMO1-1994福建省连城锰矿天然放电锰粉标准[S].

[2]容北国,卢乐民,范顺利.纵摆式磨粉机:中国,ZL200720081221.1[P].2007 -09 -19.

[3]鄂中凯,王金.机械设计[R].沈阳:东北工学院,1992.