催化剂雾化器故障及改进

2014-05-29王玉平尹财贵芦周红

王玉平 尹财贵 芦周红

(中国石油兰州石化设备维修公司)

中国石油兰州石化公司催化剂厂一套微球、两套微球、全白土这3套装置都是直接出产品的生产装置,生产中的关键工艺设备是喷雾干燥器。喷雾干燥器的主要部件为干燥室、压力雾化器和附属设备。催化剂物料通过压力雾化器形成液雾,在干燥室的热风下均匀烘烤干燥,液雾形成形体基本相同、有规则分布的微小颗粒,干燥后的物料经过新鲜冷水的冷却,去除杂质,再输送到水平带式过滤机压滤,成为最终合格的产品。压力雾化器在3套成品生产装置上的使用数量共达18个,长期以来由机修五车间负责购置加工。

1 压力雾化器结构及工作原理

压力式雾化器也称压力式喷嘴或机械式喷嘴,由液体切向入口、液体旋转室和喷嘴孔组成,其结构和工作原理如图1所示。它利用高压泵将液体压力提高到1.96~19.60MPa,高压液体沿切向入口进入旋转室中,液体在旋转室内做旋转运动,旋转半径与旋转速度成反比,愈靠近轴心,旋转速度愈快,其静压则愈小,在喷嘴轴心形成一个低压旋流,使喷出液体成为一个绕轴线旋转的环形液膜,液膜向前运动时,逐渐伸长变薄,最后分裂成小雾滴,形成空心圆锥形液雾[1]。

图1 压力式雾化器结构和工作原理示意图

2 雾化器使用现状

雾化器是喷雾干燥装置中的关键部件,它决定产品质量的优劣。中国石油兰州石化公司催化剂厂使用的压力式雾化器主要由喷嘴、旋转体、密封垫组成,喷嘴和旋转体都是芯体和套的组合结构。外购旋转体芯体和喷嘴芯体毛坯件,通过电火花机床穿孔,加工出孔径φ2.1~3.0mm的喷嘴和孔径为φ2.6、φ2.8mm的六孔或八孔旋转体,喷嘴孔大小与高压泵出口压力、粒度和固含量有关,直径一般为φ2.4、φ2.5mm。旋转体小孔数量和倾斜角度也由生产工艺要求确定,小孔数一般为六孔,倾斜角度为30~40°,电火花穿孔具有孔壁光洁度高、孔不易堵塞及精度良好等优点[2]。不锈钢喷嘴套和旋转体套由车工加工,按照硬质合金喷嘴和旋转体芯体的外径尺寸,对不锈钢套的内孔尺寸进行精加工,与打好孔的喷嘴和旋转体芯体配对,然后加热组装,形成组合件,最终交付生产装置使用。

这种组合结构的喷嘴和旋转体加工程序繁琐,加工难度大。在生产现场10MPa以上的压力下,喷嘴套和旋转体套边缘冲击磨损严重,导致催化剂产品不合格,需整套更新备件后方可继续生产。喷嘴和旋转体更换频繁、消耗量大,在使用过程中发现喷嘴套和旋转体套损坏严重,芯体却完好无损,又造成了芯体的严重浪费。

3 原因分析

雾化器组件必须是耐磨损材料,现用喷嘴损坏频繁主要有以下几个方面的原因:

a. 雾化器承受压力高。进入雾化器的物料压力约为高压泵出口压力,达到11~13MPa,这一高压必须由腔体直径仅为18mm的雾化器承受。雾化器是连续作业部件,不间断使用造成其组件喷嘴和旋转体磨损严重。另外,雾化器小孔在物料不均匀时易被堵塞,使喷雾系统的压力急剧升高,缩短喷嘴和旋转体的使用寿命。

b. 介质固含量高、腐蚀性强。催化剂物料中的固含量高,达到28%~35%,而且物料中含有多种酸碱成分,这一工况条件对雾化器造成冲刷和腐蚀,加速其损坏。

c. 喷嘴和旋转体的两体组件材料不同。喷嘴和旋转体的芯体为硬质合金,常用型号YG6,硬度高,热硬性好,耐磨性优良,有较好的耐蚀性和抗氧化性,热膨胀系数小,其机械性能见表1[3]。金属材料的硬度越高,耐磨性越好。YG6硬质合金芯体洛氏硬度不低于89.5HRA,而不锈钢套硬度为布氏硬度小于200HB,两者硬度相差5倍以上,受到高压时,由于材料不同,压力更易冲击承受高压能力较差的不锈钢喷嘴套和旋转体套,导致其在数小时内严重损坏。喷嘴套和旋转体套材料为常用的1Cr13不锈钢,具有较高韧性、塑性、良好的耐蚀性,但硬度较低,耐磨性较差,其力学性能见表2。

d. 组合件存在缺陷。喷嘴和旋转体为芯体和套的组合件,芯体和套之间存在一定间隙,成为高压冲击的薄弱点。

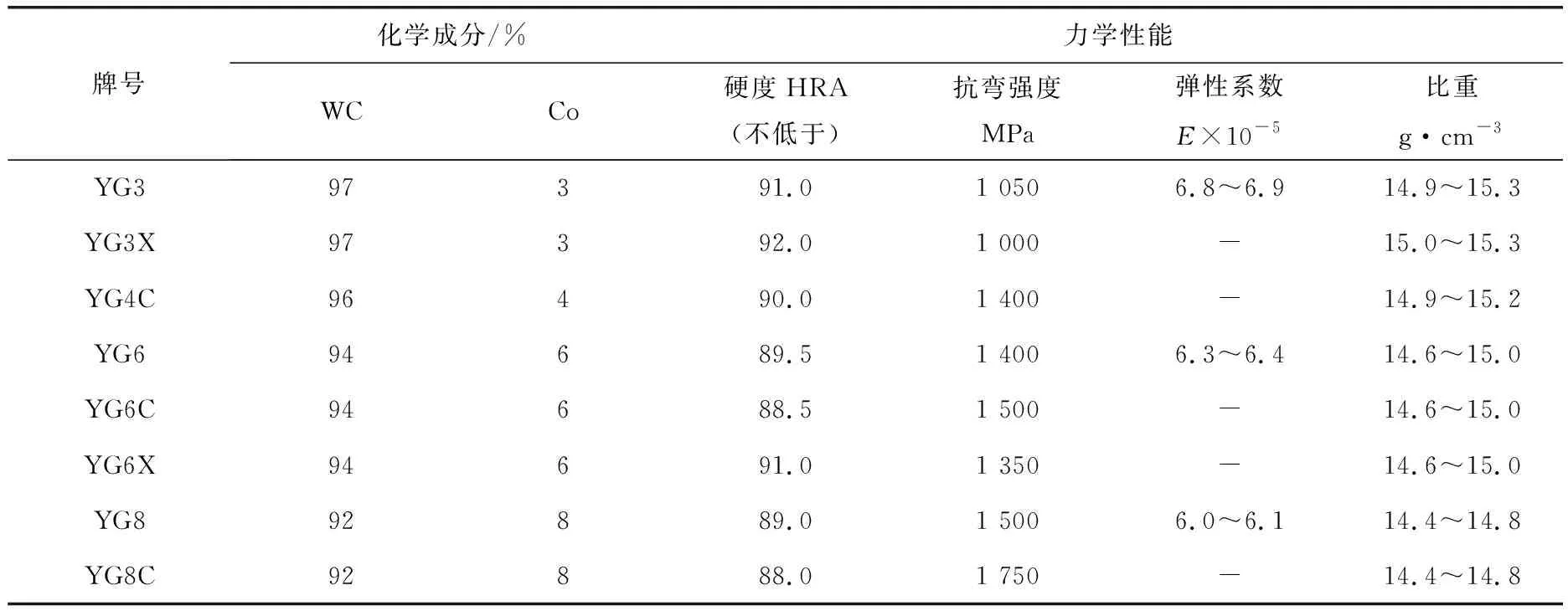

表1 我国模具硬质合金牌号化学成分与力学性能

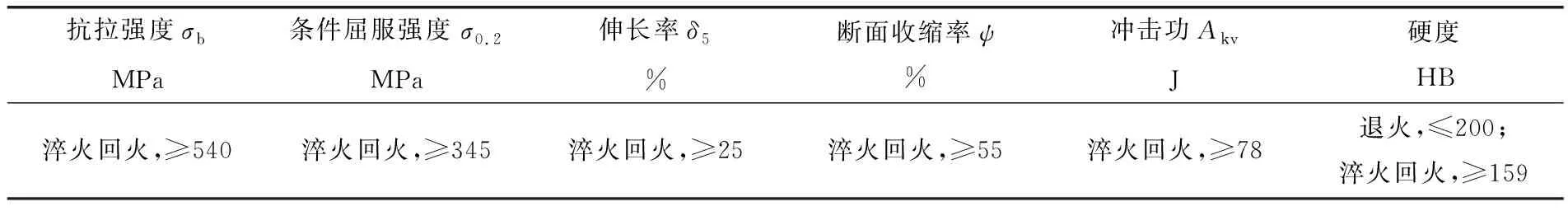

表2 1Cr13不锈钢的力学性能

4 技术改进

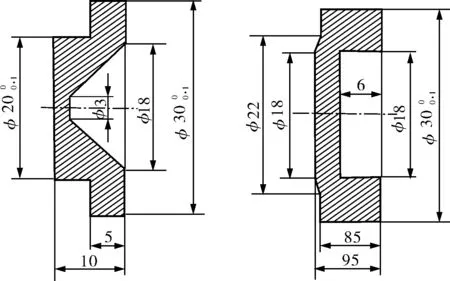

喷嘴承受高压、介质固含量高、腐蚀性强是工艺条件要求,不能改变,需从雾化器材料和结构方面着手进行技术改进。喷嘴和旋转体芯体材料为硬质合金,硬质合金具有良好的耐磨、耐腐蚀性能,在催化剂雾化器上有良好的应用效果。因此,将不锈钢喷嘴套和旋转体套材料也改进为硬质合金完全可行,同时,将喷嘴和旋转体的组合结构改为一体结构,车间购置的毛坯件只需电火花机床打孔一道工序便可完成雾化器的加工生产,简化了生产工艺。改进后的雾化器喷嘴和旋转体如图2所示。

a. 喷嘴 b. 旋转体

改进后的喷嘴和旋转体,先在催化剂厂一套微球装置喷雾干燥器上进行了试验,取得了良好的使用效果,进而推广到催化剂厂两套微球和全白土装置,获得了预期效果。此后,生产装置开始全部使用硬质合金一体结构喷嘴和旋转体。

5 改进效果

原来的喷嘴和旋转体仅可使用一个班次,改进后可延长到3~4个班次,喷嘴和旋转体结构材料的改变,使喷雾干燥器喷雾效率发生了质的改变,全年消耗喷嘴和旋转体数量大幅下降,同时减少了车工加工不锈钢套及热组装等中间环节,极大地节约了人工成本。

据车间材料员统计数据,2011年全年催化剂厂共领用喷嘴和旋转体约7 000套,一件雾化器的价格为82.00元,总费用达574 000元。改进后,喷嘴和旋转体寿命延长,2012年1~10月份,车间共购置喷嘴毛坯件2 000件,旋转体消耗量较喷嘴稍少,共购置旋转体毛坯件1 500件,喷嘴价格72.21元,旋转体价格为69.74元,每月消耗量稳定,预计2012年购置喷嘴和旋转体毛坯件费用为298 836元,产生了可观的经济效益。

6 结束语

通过对雾化器材料和结构技术改进,提高了催化剂厂3套装置的喷雾干燥器喷雾效率,喷嘴和旋转体消耗量大幅降低,获得了可观的经济效益,节省了劳动力,攻关取得了相应的成功。

[1] 胡忆沩,于波,胡艳菊.化工设备与机器[M].北京:化学工业出版社,2010:2~293.

[2] 北京市《金属切削理论与实践》编委会.金属切削理论与实践[M].北京:北京出版社,1979:1~261.

[3] 黄祥成,邱言龙,尹述军.钳工技师手册[M].北京:机械工业出版社,2003:1~342.