乙烯裂解炉炉管渗碳微观组织研究

2014-05-29刘德宇湛小琳

刘德宇 方 舟 湛小琳

(中国特种设备检测研究院)

乙烯是石化企业主要产品之一,而乙烯裂解炉是生产乙烯的核心设备之一。随着裂解温度的提高,裂解原料向重质油方面扩展,导致裂解炉炉管频繁出现损伤,其中由炉管渗碳直接或间接造成的损伤达90%以上[1],这就要对炉管的管材提出更加苛刻的要求。目前,裂解炉炉管主要使用HP系列管材,即以Cr25-Ni35为主要合金成分。由于裂解炉辐射段炉管在高温环境中运行,而且管内介质为强渗碳气体,在其工作温度(900℃左右)和压力(0.1MPa)下,必然会产生渗碳。裂解炉炉管的损伤中渗碳、开裂、变形(椭圆形)、鼓胀以及弓形变等占损伤总量的93%以上,且都与渗碳有一定的关系[2,3]。炉管发生渗碳与裂解炉的工作周期安排、炉内燃烧操作、炉管损伤失效、维修焊接、开停车操作及剩余寿命评估等都有直接关系。因此,对裂解炉炉管的渗碳研究是非常必要的。

笔者对HP40Nb乙烯裂解炉炉管进行低压高温真空渗碳实验,通过分析其渗碳实验前、后材料组织变化情况和碳化物析出情况,来研究不同因素对材料的影响。

1 实验材料及方法

实验选用HP40Nb离心铸造炉管,尺寸规格为φ70mm×6mm,具体化学成分列于表1。

表1 HP40Nb炉管化学成分 wt%

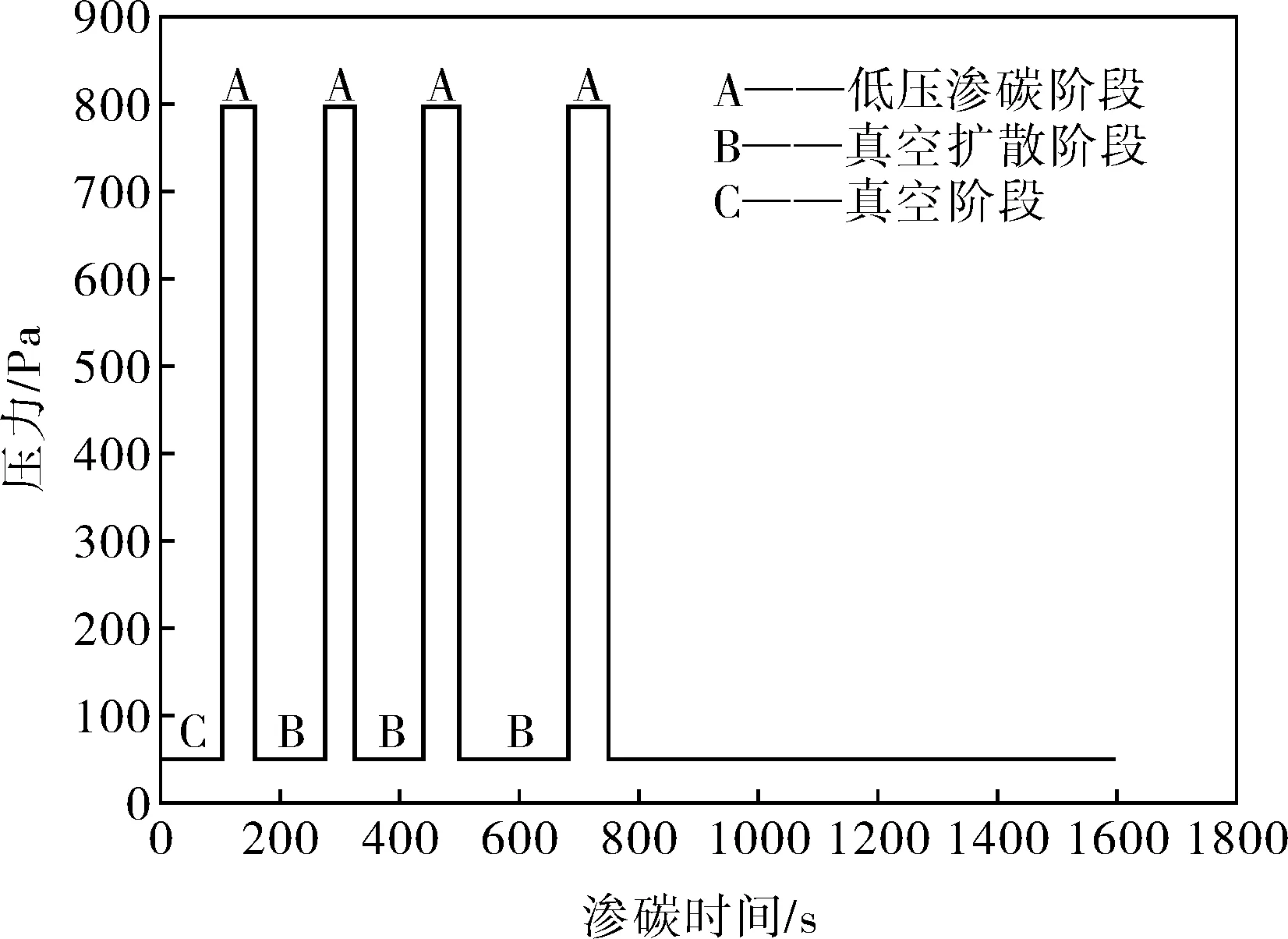

采用低压真空渗碳工艺:在真空状态下进行升温处理,有效减少氧化过程带来的影响,并利于碳原子在试样表面的吸附,渗碳速率快、效率高[4];采用低压渗碳-真空扩散的脉冲方式,即多个渗碳和扩散的过程(图1),在低压渗碳阶段通入乙炔和载气(高纯氮气),在700~800Pa压力下真空炉中的试样表面形成了较高碳势,保持一段时间后,将加热室抽至高真空,进入碳原子向试样内部的扩散阶段,完成一次脉冲过程,如此循环,并且逐渐延长每个脉冲过程真空扩散阶段的时间,直至最终完成渗碳。

本实验渗碳工艺条件为:在1 100℃下渗碳时间分别为5、8、10h。实验结束后,切取原始炉管与渗碳后炉管试样,将截面进行打磨抛光后,用电解液(30mL HCl+3g H2C2O4)电解浸蚀试样,并用JSM-6510A型扫描电子显微镜对渗碳样品内侧横截面进行形貌观察和相应的能谱分析,研究不同渗碳时间后HP40Nb炉管微观组织的变化,从而判断渗碳对炉管材料的影响。

图1 低压真空渗碳工艺示意图

2 实验结果与分析

2.1微观组织分析

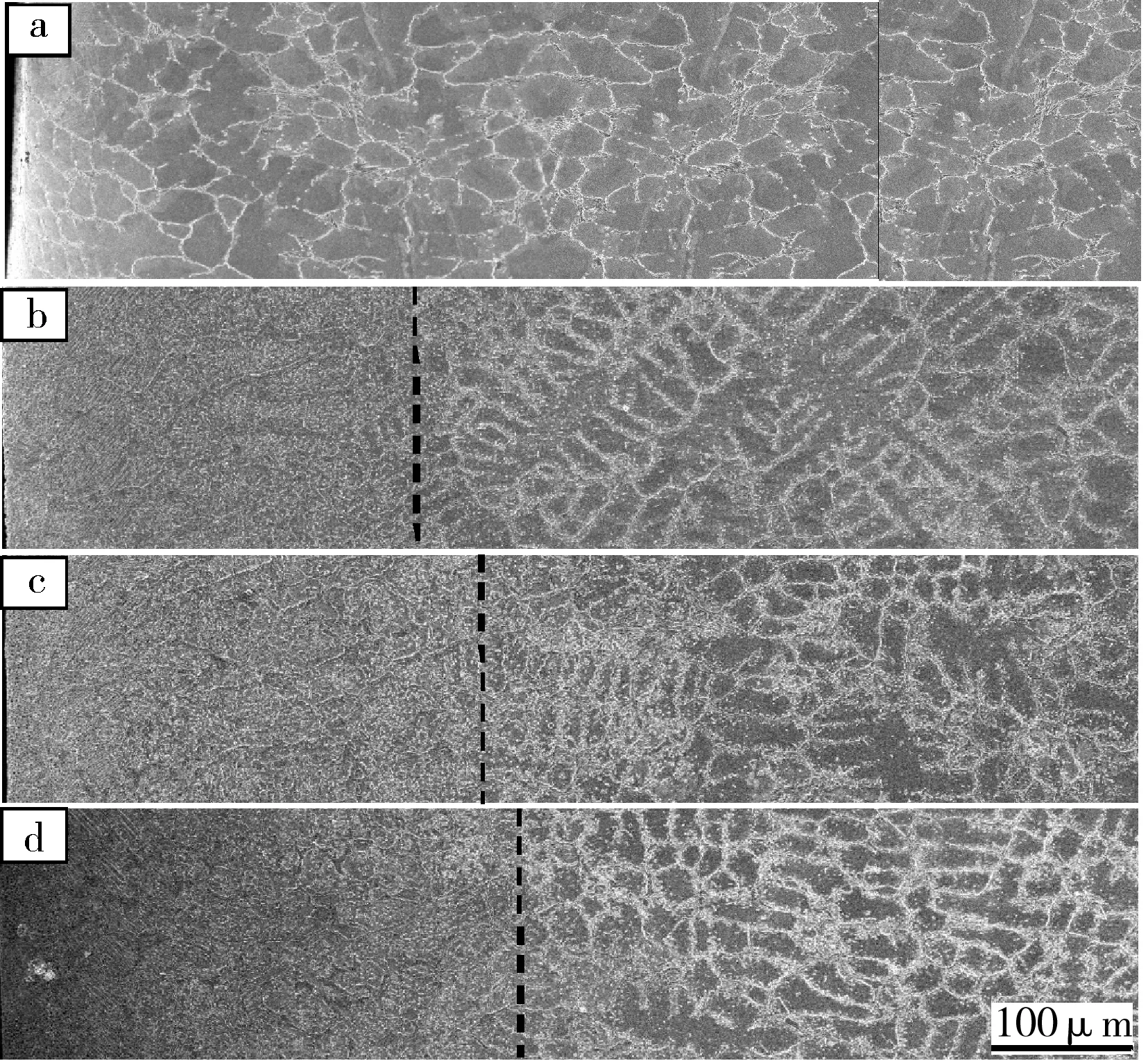

HP40Nb炉管材料在离心铸造过程中,冷却速度很大,大量的碳都是以过饱和固溶的形态存在于奥氏体中,其余的碳以枝晶间一次碳化物的形式在晶界析出。在碳化物析出量最大的时候进行固溶处理,可以使碳化物沿晶界呈链状析出(图2),晶界上反应所产生的碳化物对合金的性能有重要作用——链状碳化物可以阻止晶界滑移,消除缺口敏感性[5],在高温蠕变应力作用下,晶界区域产生一定程度的应力松弛,从而避免应力过分集中,在高温时效环境下保持力学性能的稳定,延长服役时间。

图2 炉管HP40Nb内侧截面原始晶界微观组织

图3为HP40Nb炉管内侧截面微观组织照片。图3a为炉管原始组织,炉管基本组织是由纯净、几乎没有析出相的奥氏体基体和链状的共晶组织构成。图3b~d为真空渗碳1 100℃下,分别渗碳5、8、10h后的炉管微观组织,可以看出随着渗碳时间的增加,强渗碳区深度增加:渗碳5h后,强渗碳区深度约为440μm;8h后,强渗碳区深度约为530μm;10h后,强渗碳区深度约为570μm。随着渗碳时间增加,渗碳速率有所减缓。同时,可以看出在基体中心晶界处也有大量的碳化物析出,且渗碳时间越长,碳化物析出越明显。已有研究表明,渗碳过程中所形成的大量M7C3碳化物密度较小,低于基体奥氏体的密度,导致渗碳层体积发生膨胀,从而引起炉管内应力增加[2]。

图3 炉管HP40Nb内侧截面微观组织

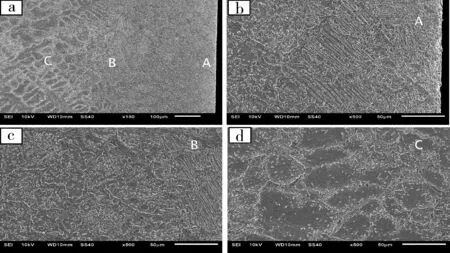

图4所示为炉管真空渗碳1 100℃、5h后截面内壁方向的微观组织,由图4a可以看出,渗碳后炉管组织大体上可以分为3个区域:强渗碳区、过渡区、基体中心区。在强渗碳区(图4b),最初的奥氏体+共晶碳化物组织已经完全转变为网链状和块状的碳化物:在内侧面0~80μm 范围内,晶内区域大量粗大块状碳化物相互交接形成无规则三维网络,基体含量很少,该位置下方100μm左右范围的晶粒内,片状碳化物平行或3个维度皆有平行碳化物分布,使整体成为平行六面体网络;三维网格碳化物下方晶内为粗大无规则边缘光滑的块状碳化物,晶内各块状碳化物彼此不交接,随着渗碳层的加深,晶内碳化物逐渐变为规则四边形碳化物,尺寸变小,数量增多;过渡区(图4c)除晶界处析出大量的共晶碳化物,晶粒内的碳化物主要以块状形式存在,且晶粒中的碳化物数量较多,主要为一次碳化物周围颗粒状或短棒状的密集碳化物颗粒群;在基体中心部位(图4d),虽然外界的高碳环境还没有深入,但由于高温(1 100℃)作用,基体中的C、Cr向晶界移动,最终在晶界以C、Cr化合物形式析出,生成大量的碳化物,造成材料晶界脆化,同时造成基体贫Cr,导致材料劣化。

图4 炉管HP40Nb真空渗碳1 100℃、5h后内侧截面显微组织

2.2面扫描与线扫描能谱分析

对炉管原始组织利用JXA-8800R型电子探针分析C、Cr、Ni元素的面分布,图5可以看出元素C、Cr主要分布在晶界处,Ni主要分布在奥氏体基体中。

图5 炉管HP40Nb原始组织内侧截面主要元素面分布

炉管HP40Nb真空渗碳1 100℃、5h后内侧截面元素线分布如图6所示。线分析的范围较广,结合电子探针分析结果可以认为,C、Cr元素波峰位置对应着碳化物、波谷位置对应着奥氏体基体,对于Ni元素波峰位置对应着奥氏体基体、波谷位置对应着碳化物。可见在内壁附近,C、Cr、Ni元素含量皆存在较大起伏,随着渗碳层深度的增加,元素含量才趋近于平缓。由图6可知,渗碳层奥氏体基体富Ni而贫C、Cr。另外,有学者认为:渗碳层中的碳化物主要成分为M7C3,而非渗碳层的碳化物则为M23C6[6]。在渗碳过程中,新形成的碳化物不断把Ni挤向其周围基体中,因此在渗层基体中 Ni的量相对增加了。渗碳过程中,试样心部基体中的Cr没有向渗碳层中扩展,渗碳层中形成碳化物所需要的Cr主要依靠其基体提供,这样渗碳层基体中Cr含量显著降低,而总的Cr含量基本不变。为此,Cr的降低会对渗碳层的抗高温氧化能力有显著的消极影响。

图6 炉管HP40Nb真空渗碳1 100℃、5h后内侧截面元素线分布

3 结论

3.1利用低压真空渗碳工艺对未服役HP40Nb炉管进行不同时间强渗碳后,可以看出,随着渗碳时间延长,强渗碳区厚度增加,但增加速率有所减缓。

3.2渗碳层中的碳化物主要成分为M7C3,基体中的碳化物为M23C6,渗碳过程中,C、Cr以化合物的形式在晶界析出,从而造成基体贫Cr,Cr的降低会对渗碳层的抗高温氧化能力有显著的消极影响。

3.3炉管发生渗碳后,由于微观组织发生变化,导致渗碳层基体贫Cr,晶界脆化,材料发生劣化,成为诱发炉管失效的起源。

本研究得到了国家质检公益课题(项目编号:201110027)、国家质检总局计划类项目(项目编号:T2013-CSEI-0004)和中国特种设备检测研究院博士基金项目(项目编号:BSJJ-2013-08)的资助和支持,在此致以诚挚的谢意。

[1] 谢飞,李雄,张炳生,等.乙烯裂解炉管的渗碳与抗渗碳[J].材料导报,2002,16(8):24~26.

[2] 关家锟.裂解炉管渗碳损伤的研究[J].石化技术,1997,4(4):216~220.

[3] Khodamorad S H,Fatmehsari D Haghshenas,Rezaie H,et al.Analysis of Ethylene Cracking Furnace Tubes[J]. Engineering Failure Analysis,2012,21:1~8.

[4] 马森林,高文栋,沈玉明.ECM低压真空渗碳技术应用研究与探讨[J].汽车工艺与材料, 2004, (8):27~30.

[5] 郭建亭.高温合金材料学(上册)——应用基础理论[M]. 北京:科学出版社,2008.

[6] 孙国豪.乙烯裂解炉管性能及失效分析研究[D].大连:大连理工大学,2001.