轴流式旋流分离器研究进展*

2014-05-29赵立新宋民航蒋明虎

赵立新 宋民航 蒋明虎 李 枫 张 勇

(东北石油大学机械科学与工程学院)

水力旋流器因其结构简单、分离效率高、经济适用及易于维护等多方面的优点,已经在石油、化工等行业得到越来越广泛的应用。国内外已有很多研究人员投入到对旋流器的研究中。Yuan H和Thew M T率先开始研究用于油水分离的水力旋流器[1],Petty C A等对旋流器提出了反向出流的结构类型[2],贺杰等研究人员对旋流器的结构类型、结构参数及操作参数等诸多方面做了很多研究。具体包括应用计算流体动力学的方法对旋流器内部流场进行模拟分析,加工样机进行室内实验或现场实验分析等[3~6]。

目前对切向入口水力旋流器的研究居多,对轴向入口旋流器的研究偏少。轴流式旋流分离器与常规切向入口的旋流分离器相比具有径向尺寸小、结构紧凑、压力损失小、改善入口处循环流、分离效率高且流场更加稳定的优点。对轴流式入口旋流器的深入研究有利于提高旋流分离器内部流场的稳定性,提高分离效率,简化安装工艺并拓宽旋流器的应用领域。笔者对轴流式旋流器的研究概况进行了简要的分析总结,意在提出今后对轴流式入口旋流器的研究和创新方向。

1 导流叶片结构形式研究进展

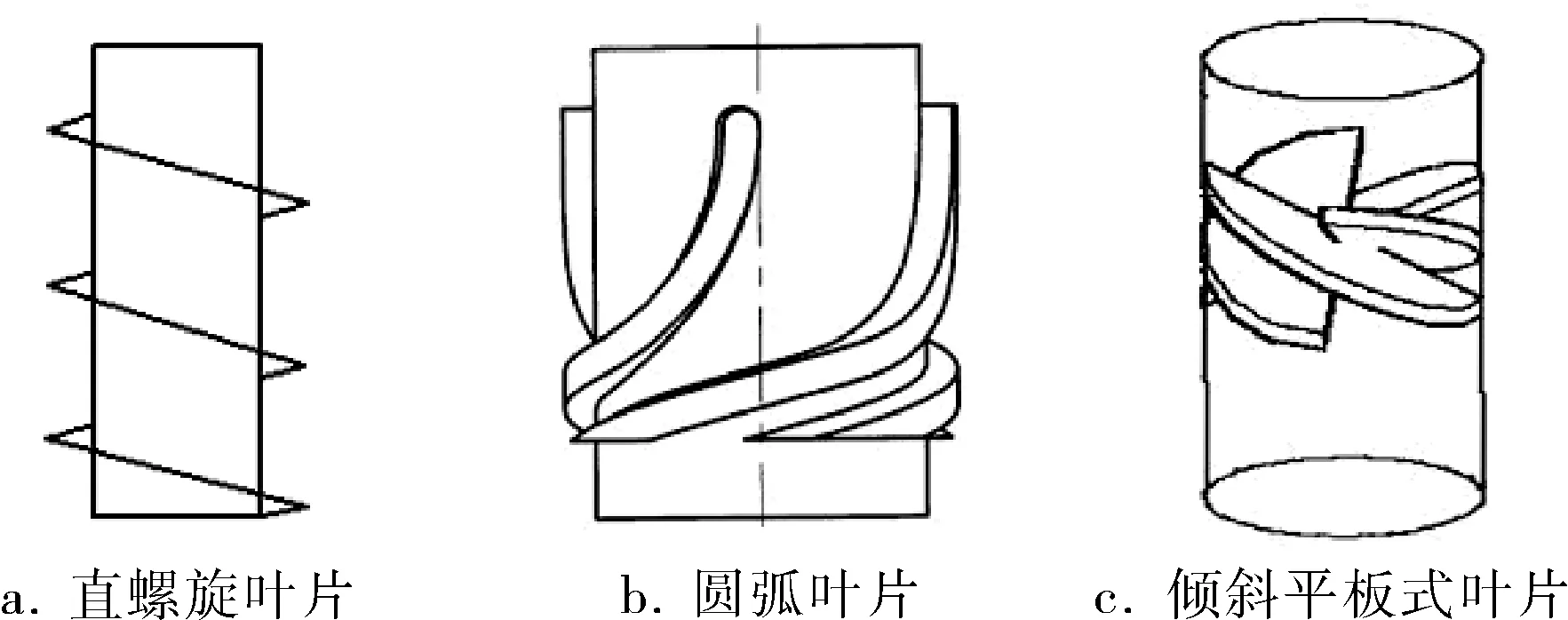

轴流式旋流分离器又被称为轴入式、导流叶片式、导叶式旋流分离器。目前已有部分学者对采用轴向入口形式的旋流分离器进行了研究。较常见的导流叶片类型包括直螺旋叶片、圆弧叶片及倾斜平板式叶片(图1)等。虽然叶片的形式多种多样,但从分离原理来说,都是利用入口结构产生对流体的导向作用,使入流的轴向速度转变为利于两相分离的有效切向速度,从而对密度不同的两相流进行旋流分离。由于轴向入口结构采用周向对称布置,使其相对于切向入口结构有效降低了入口处循环流的影响,提高了分离效率,同时入口处湍流作用减弱,减小了入口处的压力损失。

图1 导流叶片类型

张荣克和廖仲武对旋风分离器的正交直母线导向叶片的设计参数进行了具体的介绍,包括常见导流叶片的类型、部分叶片准线方程的推导及叶片出口面积的计算等[7]。并根据实例介绍了具体叶片参数在计算和加工时的展开下料图。

目前采用直螺旋叶片的入口导流形式应用较多。蒋明虎等研究介绍了一种轴流式分离器,入口结构采用螺旋叶片的形式,并且对该结构类型进行了数值模拟,分析了螺旋叶片的结构参数对分离器内部速度场和压力场的影响,并通过实验分析了不同操作参数对其分离效率的影响,证明了该导向式入口类型具有很高的分离效率和较低的压力损失[8]。Vaughan N P也提出了一种基于螺旋叶片入口形式的小处理量、小尺寸、用于细颗粒分离的结构类型,该结构与切向入口相比腔体直径尺寸更小[9]。出口处可连接过滤器,能够进行更精细的分离,并且对螺旋流道的尺寸和腔体的长度进行实验研究,实验结果证明该结构比切向入口结构在气液分离上更加有效。由于该分离器制造简单、对处理量敏感,可以预见该分离器在很多场合都会具有良好的应用前景。王振波等发明了一种新型轴流式高效水力旋流器,其轴向入口流道采用螺旋槽或者螺旋叶片形式,由进料口、导向器、溢流管、锥体以及底流管等部分组成[10]。

吴应湘等发明了一种轴向式入口油水旋流分离器[11],其结构包括进液管段、旋流生成管段和除水管段,旋流管段由固定在管段内部的两片以上倾斜平板式导流叶片组成[12],该发明由于进液管和出液管直径相同,便于直接安装在管道上,适应性好,分离效果明显且体积较小。

陈明奕发明了一种管道进气旋流器,包括环形外圈、位于环形外圈中间处的柱体和连接环形外圈与中间柱体的导流板,导流板与环形外圈轴线的夹角为锐角[13]。该分离器充分利用了现有设备的管道接口,应用时可以直接连接,结构简单、紧凑。罗小明等也发明了一种轴流管道式气液分离器,其设计思路与管道进气旋流器相近,分离器壳体充当集液腔,省去了液体存储设备,整体结构紧凑,可直接与管道进行法兰连接,采用扩张结构的出口管,能够减小压力损失[14]。

部分研究人员也对不同入口形式的旋流分离器做了相关的对比研究,通过对比研究更加说明了轴流式入口结构的多方面优越性。马艺等对常规的切向入口旋流器进行了改进,采用导流叶片的形式代替传统的切向入口,并保持常规旋流器结构的其他尺寸不变[15]。针对该结构和常规结构这两种结构类型利用Fluent软件进行了模拟分析,通过对速度场和压力场的对比分析,得出轴流式旋流分离器在分离效果和压力损失上具有更多的优势和具有更好的发展前景的结论。Brunazzi E等提出了入口类型不同的3种分离器结构:入口是由6个倾斜的平板组成的倾斜平板式叶片;入口是单头连续的螺旋叶片;在单头连续螺旋叶片的基础上加集液锥的结构[16]。并对3种结构形式做了对比实验,最终根据实验数据的分析得出了能够预测分离效率的数学模型。Hsiao Ta-Chih等对轴入式旋流器的结构类型做了研究,认为不同入口形式下的分离效果是由两种旋流器内不同的流形造成的[17]。并通过实验确定了一种最佳的轴入式分离器结构形式。

目前,研究报道的导流叶片形式多种多样,但由于叶片在入口处起到导流的作用,是入口处压力急剧增大的部分,往往是轴流式分离器中较易损坏的部件,因此在导流叶片设计上除了要考虑叶片的导流效果外,还要考虑到叶片应用的可靠性,另外导流叶片的加工难度也是影响其能否广泛应用的重要因素,因此综合考虑,导流叶片的设计应充分考虑到其加工的经济性和可靠性。

2 数值模拟研究进展

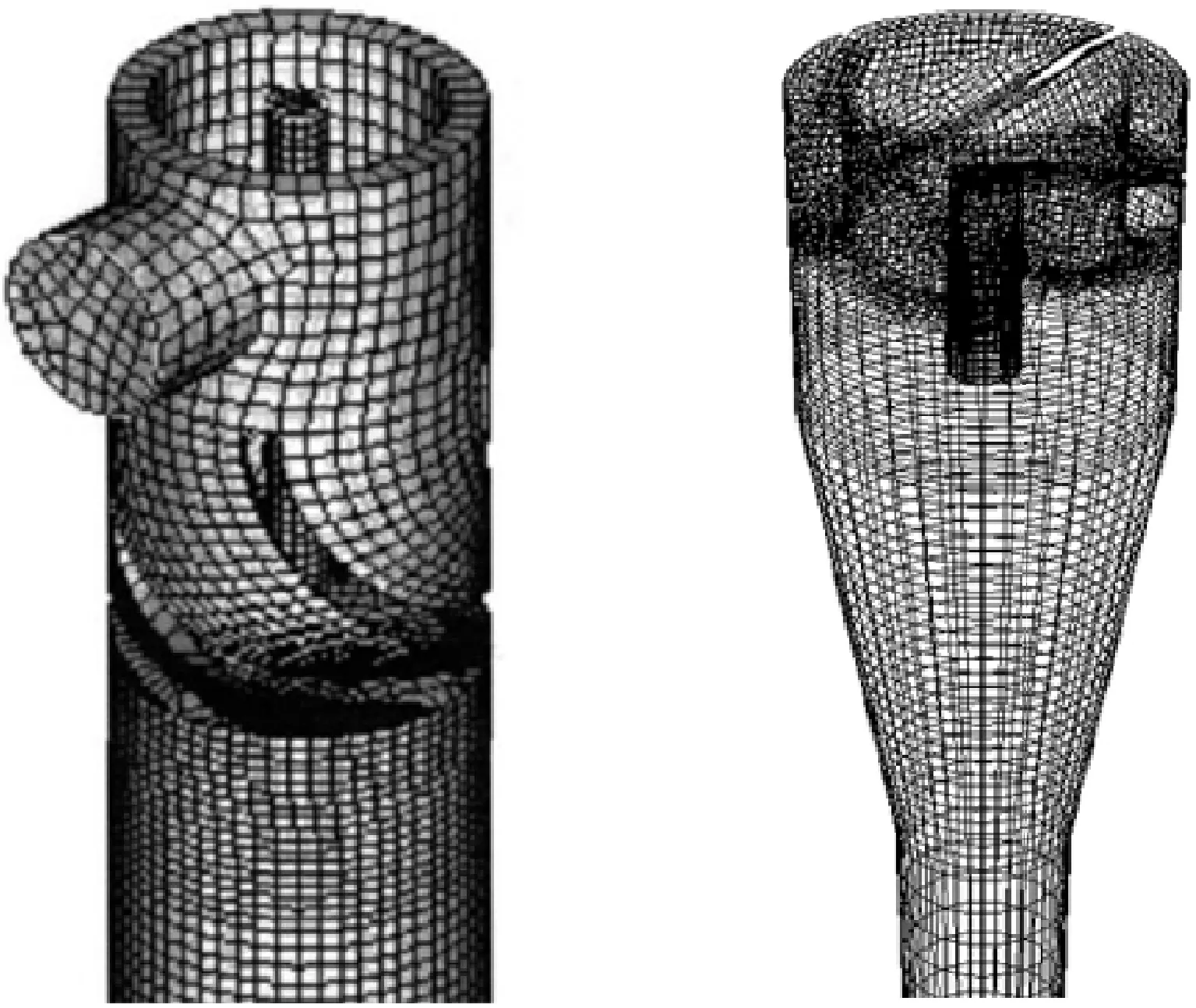

随着计算流体力学的不断发展,因其方便、经济等优点被广泛应用在水力旋流器的设计研究上。其应用主要包括对旋流器流体域三维模型的建立和网格划分,之后将网格模型导入到计算流体动力学软件中进行数值模拟,最后对计算结果进行后处理。将数值模拟与实验研究相结合来验证轴向入口结构设计的合理性和可行性。图2为轴流式旋流器入口处网格划分示意图。

图2 旋流器网格划分

Dirkzwager M发明了一种轴向入口水力旋流器[18],Kegge S J以该结构为原型,对分离器的分离效果进行了数值模拟分析,但模拟结果与实验测量结果相差较远[19]。周帼彦等利用计算流体力学的方法对一种螺旋片导流式气液分离器进行了数值模拟,研究了螺旋片的螺旋个数和螺距对气液分离效率的影响,发现随着螺距和螺旋个数的增加,分离器的分离效率呈现先增大后降低的趋势[20]。且经实验对比分析可知,其模拟结果与实验数据基本一致,验证了应用计算流体力学的方法进行轴流式气液分离器设计的可行性。丁旭明等研究了导叶式入口和双切向入口对旋流器分离性能的影响,并通过实验证实导流叶片式的旋流器具有很高的处理量和分离效率,并且具有小于切向入口旋流器的压力损失[21]。马艺等利用Fluent软件对一种导叶式液液旋流器进行了数值模拟,发现油相体积分数在轴心处达到最大值,旋流器内的柱段是起主要分离作用的部分,且在一定范围内加大处理量和入口油相浓度,油相更容易向中心处聚集,分离效率更高[22]。王振波等对导叶式旋流器分离过程中油滴的运动迁移规律进行了数值模拟,得到了旋流器内油滴运动的3种轨迹、切割粒径和粒级效率曲线,分析了油滴粒径对旋流器内油滴破碎与聚结的影响。还对导叶式旋流管内部流场进行了模拟,分析了流量对分离效率和粒级效率的影响,并结合实验研究了油滴在流场内的运动规律,模拟表明处理量越大,粒级效率越大,而实验表明处理量越大,油滴越容易破碎,不利于油滴的聚集[23,24]。俞接成等介绍了一种轴向入口的水力旋流器,并运用Fluent软件对其分离效果进行了模拟,模拟结果表明,该结构类型旋流器具有很高的分离效率和很好的应用前景[25]。Nieuwstadt T M和Dirkzwager M也对轴流式旋流分离器进行了实验和模拟分析[26]。

目前的模拟研究内容主要涉及到针对旋流器内部流场的数值模拟分析,而对导流叶片内部的流场分析较少,因为导流叶片是产生旋流分离的部件,其内部流场复杂多变,深入了解其内部的流场特性对进一步认识轴流式分离器的分离特性具有很重要的意义,因此今后的数值模拟分析应针对导流叶片流场区域的模拟分析,进行重点研究。

3 实验研究进展

实验研究主要包括室内实验和现场实验,包括运用激光多普勒测速仪对内部流场进行分析测量及利用物理或化学方法获得出入口数据等技术手段。激光多普勒测速仪是一种利用激光多普勒效应的测量仪器,它利用运动微粒散射光的多普勒频移来测量固体或液体的运动速度。

3.1 轴流式液液旋流分离器

王振波等利用激光多普勒测速技术(LDV)对导叶式液液旋流器的流场流动规律和分布特性进行了测试分析,发现了流场内切向速度呈现“双峰”分布的趋势,轴向速度存在轴向零速度过渡区域,加大流量可以增加切向速度和轴向速度值,但对无量纲速度无影响,并根据测试数据分析得到流场内部切向速度准自由涡参数与其轴向位置和径向位置有关[27]。于长录等利用激光多普勒测试技术对不同入口速度下导叶式液液旋流器的流场分布规律进行了测试分析,得到了速度场分布规律、保持旋流器较高分离效率的最大切向速度范围和压降公式[28]。段文益等对应用于固液分离的导叶式水力旋流器的结构参数和操作参数进行了优选实验,同时分析了物性参数对分离效果的影响,实验确定了旋流器的最佳锥角、最佳叶片数量、叶片出口角度和流道宽度,分析得到其分离效率在一定范围内随着流量和分流比的增加而增加,且固相颗粒粒度和密度越大越利于固液的分离[29]。

3.2 轴流式气液旋流分离器

金向红等对导叶式气液分离器和其他结构类型的气液分离器做了比较,发现导叶式气液分离器具有压力损失小这一显著特点,并经过实验分析发现该类型气液分离器对低含液浓度的气液两相流具有较高的分离效果,同时对不同的溢流管尺寸和旋流腔体的结构类型做了对比研究,得出导叶式气液分离器最宜采用管柱式结构的结论[30]。王振波等分析了液滴在轴流式气液分离器内运动的受力情况,并推导出了分离效率的计算公式,通过实验对理论公式进行了修正,其计算值与实验值吻合较好[31]。柳玉晖等分析了轴流式气液旋流分离器的压力降产生原因,利用实验数据得出了压力损失系数的计算模型,经实验证明压力降计算值与实验值吻合性较好[32]。金向红等研究了导叶角度对轴流式气液旋流器的分离效率的影响,并确定了叶片的最佳出口角度和一定角度下流量、压降之间的关系,并通过实验说明了采用导流叶片的气液旋流器对一定条件下的气液混合相具有比较好的分离效果[33]。

3.3 轴流式固液旋流分离器

丁旭明等对一种新型的轴流式固液旋流器和切入式水力旋流器进行了对比实验研究,通过实验发现该轴流式结构不仅可以保持一定的分离效率,处理量大,而且可以大幅度的降低压力损失。但对细颗粒进行分离的情况下应提供较高的入口速度[34]。

3.4 轴流式气固旋流分离器

Hsiao Ta-Chih等提出了一种多级旋流系统用来分离太空星体上的粉尘,该系统由一个紧凑的入口和5个轴向入口的旋流分离段组成,实验表明随着级数的增加其分割粒径逐渐减小,其中旋流分离段的级数可以根据对分割粒径的要求逐级添加[35]。Tsai Chuen-Jinn等设计了在低压力损失的条件下进行细颗粒分离的轴流式旋流分离器,其内部腔体直径仅30mm,经过实验证明在较低入口压力下,对粒径在100nm以下的细颗粒具有很好的分离效果,通过实验证明了雷诺数对细颗粒的分离效果有很大的影响[36]。

与此同时,国内外相关研究人员还对轴流式旋流分离器的配套设备和工艺中能够影响到分离器性能的相关结构部件进行了研究。金有海等对导叶片式旋风管的排气芯管结构进行研究,分析了锥形芯管和分流型芯管对分离器内部流场的影响,分析表明,分流型芯管可以有效降低流场内部的短路流量,并且能够很大程度上降低分离器总的压力损失[37]。

从目前的实验研究来看,可借鉴的实验研究成果相对较少,而且采用轴向入口的导流叶片的形式多种多样,一定程度上降低了实验成果之间的相互借鉴作用。

4 应用进展

由于轴流式旋流器的诸多优点,使其在包括石油、化工、矿产加工以及航空航天等很多领域得到了广泛的应用。轴向导流结构也被应用在液液水力旋流器、旋风分离器、气液分离器及固液分离器等分离设备中,并取得了良好的分离效果。

目前已有开展液液水力旋流器在同井注采系统中的应用研究[38],但常规切向入口径向尺寸较大,使其在井下的应用受到很大限制。由于轴流式旋流器具有径向尺寸小、结构紧凑等特点,使其适应于井下有限的套管空间,便于在套管空间内的串、并联工艺布局。可见,轴流式旋流分离器在井下油水预分离及脱气等方面也具有很好的应用前景。

在选矿领域,Yalcin T等对应用于选矿过程中的轴流式旋流分离器进行了实验研究,研究表明轴入式旋流器在选矿工业中也具有很多的优势[39]。Straub D J和Collett JR JL介绍了一种用在飞机上的轴入式云水旋流分离器,用来分离空气流中的水滴,从而对云水进行取样分析[40]。另外由于轴流式旋流器独特的轴向入口结构且结构紧凑使其更加方便与管道进行连接,在流体输送的过程中直接进行两相的分离。可见轴流式旋流分离器整体的优点是整体结构尺寸紧凑,压力损失小且分离效率高,使其更加适应多种工况下的环境,从而拓宽了旋流分离器的应用范围。目前相对于常规旋流器的应用程度来说,轴流式旋流分离器仍然得到较少的实际应用。

5 结束语

在研究人员多年的不懈努力研究下,旋流分离技术已经得到了极大的发展和应用,轴入式旋流分离器的研究也相应的得到了深入地开展,但不可否认针对轴流式旋流器的研究依然处于起步阶段,整体研究不够深入。由于轴流式旋流分离器的尺寸优势,应研究开发小型、高效、能够分离更小粒径的旋流分离器,从而进一步提高分离效果、扩大应用范围,比如由于轴流式旋流分离器径向尺寸小,更能适应井下有限的套管空间,这就为旋流器应用于井下分离提供了更大的可行性,研究应用于井下的高效且结构紧凑的旋流分离器具有很大的研究和发展空间;对切向入口旋流器的研究比较成熟,可考虑将已有切向入口旋流器的结构类型改进成轴向入口的结构形式,并对分离器的整体结构类型进行改进和创新,从而进行对比分析,提高轴入式旋流器的分离效率,同时设计研究出更加高效、可靠、易于加工的导流叶片;从分离器流场实际出发,寻求能够反映最真实的旋流器内部流场的数学模型,从而利用计算流体力学的方法更加正确的指导设计和实验;由于旋流器属于不完全分离器,因此应不断建立健全轴流式旋流分离器的配套设备和工艺,对能够影响到分离器性能的相关结构部件进行研究。今后的研究工作应将轴流式旋流分离器与分离器入口的稳流器、气浮聚结原理、自动控制技术以及入口前端加药絮凝技术等相结合进行研究。

[1] Yuan H,Thew M T. Effect of the Vortex Finder of Hydrocyclones on Separation[C].International Conference on Cyclone Technologies No5. York:BHR Cranfield,2000:75~83.

[2] Petty C A,Parks S M,Shao S M. The Use of Small Hydrocyclones for Downhole Separation of Oil and Water[C]. International Conference on Cyclone Technologies No5. York:BHR Cranfield,2000:225~235.

[3] 贺杰,蒋明虎. 水力旋流器[M].北京:石油工业出版社,1996:190~191.

[4] 李晓钟,陈文梅,褚良银.水力旋流器能耗定义及其组成分析[J].过滤与分离,2000,10(2):1~3.

[5] 赵立新,朱宝军.不同湍流模型在旋流器数值模拟中的应用[J].石油机械,2008,36(5):56~60.

[6] 赵立新,崔福义,蒋明虎,等.基于雷诺应力模型的脱油旋流器流场特性研究[J].化学工程,2007,35(5):32~35.

[7] 张荣克,廖仲武.多管第三级旋分器导向叶片参数的计算[J].石油化工设备,1987,16(3):17~22.

[8] 蒋明虎,陈世琢,李枫,等.紧凑型轴流式除油旋流器模拟分析与实验研究[J].油气田地面工程,2010,29(9):18~20.

[9] Vaughan N P.Construction and Testing of an Axial Flow Cyclone Preseparator[J].Journal of Aerosol Science,1988,19(3):295~305.

[10] 王振波,丁旭明,金有海.新型轴流式高效水力旋流器[P].中国:200520087363.X,2005.

[11] 吴应湘,史仕荧,许晶禹.一种轴向式入口油水旋流分离器[P].中国:201110207629. X,2011.

[12] 吴应湘,史仕荧,许晶禹.新型管道式导流片型油水分离器起旋装置[P].中国:201110190319.1,2011.

[13] 陈明奕.管道进气旋流器以及包含其的气液分离装置[P].中国:200520044125.0,2006.

[14] 罗小明,吕宇玲,何利民.轴流管道式气液分离器[P].中国:201110245307.4,2011.

[15] 马艺,金有海,王振波.两种不同入口结构型式旋流器内的流场模拟[J].化工进展,2009,28(z):497~501.

[16] Brunazzi E,Paglianti A,Talamelli A.Simplified Design of Axial-flow Cyclone Mist Eliminators[J]. AIChE Journal,2003,49(1):41~51.

[17] Hsiao Ta-Chih,Chen D,Greenberg P S,et al. Effect of Geometric Configuration on the Collection Efficiency of Axial Flow Cyclones[J].Journal of Aerosol science,2011,42(2):78~86.

[18] Dirkzwager M. A New Axial Cyclone Design for Fluid-fluid Separation[D].Delft:Delft University of Technology,1996.

[19] Kegge S J. Numerical Simulation of an Axial Hydrocyclone[D]. Delft:Delft University of Technology,2000.

[20] 周帼彦,凌祥,涂善东.螺旋片导流式分离器分离性能的数值模拟与试验研究[J].化工学报,2004,55(11):1821~1826.

[21] 丁旭明,王振波,金有海.两种入口结构旋流器性能对比试验研究[J].化工机械,2005,32(2):69~87.

[22] 马艺,王振波,金有海.导叶式液液旋流器内油相浓度分布数值模拟[J].化工学报,2011,62(2):420~426.

[23] 王振波,马艺,金有海.导叶式旋流器内油滴运动迁移规律的数值模拟[J].高校化学工程学报,2011,25(3):543~546.

[24] 王振波,马艺,金有海.流量对导叶式旋流管内油滴聚结破碎影响的数值模拟[J].环境工程学报,2010,4(9): 2156~2160.

[25] 俞接成,陈家庆,韩景.轴向入口油水分离水力旋流器及其数值模拟[J].北京石油化工学院学报,2009,17(2):19~23.

[26] Nieuwstadt T M,Dirkzwager M.A Fluid Mechanics Model for an Axial Cyclone Separator[J].Industrial and Engineering Chemistry Research,1995,34(10):3399~3404.

[27] 王振波,任相军,陈磊,等.导叶式液-液旋流器内流场分布特性研究[J].石油机械,2010,38(10):18~21.

[28] 于长录,任相军,马艺,等.不同入口流速下导叶式液液旋流器内流场与性能分析[J].化工机械,2011,38(5): 535~538.

[29] 段文益,王振波,金有海.导叶式水力旋流器分离性能试验研究[J].石油机械,2009,37(2):1~8.

[30] 金向红,金有海,王振波.轴流导叶式气液旋流分离器的试验研究[J].化工机械,2007,34(2):61~64.

[31] 王振波,任相军,马艺,等.轴流式气液旋流分离器分离效率计算及验证[J].石油化工设备,2010,39(6):4~6.

[32] 柳玉晖,任相军,王振波,等.轴流式气液旋流分离器压降计算[J].石油化工设备,2010,39(1):10~13.

[33] 金向红,金有海,王振波,等.导叶角度对轴流式气液旋流器分离性能的影响[J].石油机械,2008,36(2):1~5.

[34] 丁旭明,王振波,金有海.轴流式旋流器试验研究[J].过滤与分离,2005,15(1):13~14.

[35] Hsiao Ta-Chih,Chen Da-Ren,Li L,et al. Development of a Multi-stage Axial Flow Cyclone[J].Aerosol Science and Technology,2010,44(4):253~261.

[36] Tsai Chuen-Jinn,Chen Sheng-Chieh,Roth Jian-Lun.Theoretical and Experimental Study of an Axial Flow Cyclone for Fine Particle Removal in Vacuum Conditions[J].Journal of Aerosol Science,2004,35(9):1105~1118.

[37] 金有海,马艳杰,许伟伟,等.排气芯管结构对导叶式旋风管内流场影响的数值模拟[J].中国石油大学学报,2009,33(6):87~90.

[38] 李枫,李鑫.井下旋分器的实验研究[J].油气田地面工程,2012,31(5):36~37.

[39] Yalcin T,Kaukolin E,Byers A.Axial Inlet Cyclone for Mineral Processing Applications[J].Minerals Engineering, 2003,16(12):1375~1381.

[40] Straub DJ,Collett JR JL.An Axial-flow Cyclone for Aircraft-based Cloud Water Sampling[J].Journal of Atmospheric and Oceanic Technology,2004,21(12):1825~1839.