多相管流蜡沉积实验研究进展

2014-05-29全青于达李雪庚琳宫敬姜珊

全 青 于 达 李 雪 庚 琳 宫 敬 姜 珊

(1.中国石油大学(北京)油气管道输送安全国家工程实验室;2.中国石油天然气管道工程有限公司)

在含蜡原油管道集输系统中,当管壁温度低于油温且低于原油析蜡点温度(Wax Appearance Temperature,WAT)时,溶解于原油中的蜡分子会析出形成晶粒凝聚,并在温差等因素的驱动下移动到管壁处形成结蜡层,即蜡沉积。[1]。蜡沉积的发生会减小管道流通截面,增大管道输送压力,从而降低管道运输能力,增加清管频率,严重时甚至堵塞管道,这必然会对石油经济造成巨大损失,并严重破坏环境[2]。管道蜡沉积是一个相当复杂的过程,涉及原油组成、油壁温度、流速、流型及管壁材料等多种影响因素,因此蜡沉积的研究已是国内、外石油工业中研究的热点和难点[3]。目前国内、外学者对蜡沉积的研究主要集中在单相蜡沉积研究,利用冷板、冷指和环道实验装置探究蜡沉积机理、测厚方法、影响因素及预测模型等,并获得了大量成果。

相比于单相蜡沉积的研究,油水、油气两相蜡沉积的研究仍处于起步阶段,油气水三相蜡沉积目前还没有发表的文献。笔者在参阅了大量国内、外蜡沉积研究文献的基础上,着重对油水、油气两相流动蜡沉积实验研究进展进行总结和归纳。

1 油水两相蜡沉积实验研究

1.1 冷板、冷指实验

冷板、冷指装置的工作原理为:将带有循环冷却液的金属板或金属管浸入温度较高的含蜡原油中,由于温差的存在,在金属板或金属管表面会形成蜡沉积层,一定时间后测量金属板或金属管上的蜡沉积量。这类实验装置可以研究冷却液温度、原油温度、时间、沉积表面性质、化学试剂及含水率等对蜡沉积的影响。

Hsu J J C等利用冷板实验装置研究了冷板表面不同润湿特性对油水两相蜡沉积的影响,实验结果表明:在油润湿的冷板表面,蜡沉积量基本没有变化;而在水润湿的冷板表面,蜡沉积量明显减少[4]。Ahn S等对冷板实验装置进行改进使冷板可以旋转,以模拟管流中的剪切,并研究了非离子型表面活性剂对油水两相蜡沉积的影响,结果表明:随着含水率的增大,蜡沉积的质量减小,而蜡沉积量与油相质量的比值为一常数[5]。不过旋转的冷板与实际管流中的剪切还是有一定区别的。Couto G H等用冷指实验装置研究了含水率对油包水型乳状液蜡沉积量的影响,结果表明:在相同实验温度条件下,保持油水乳状液总体积不变,随着含水率的增大,蜡沉积量大幅度减小,且均比单相条件下的蜡沉积量小[6]。由于实验过程中保持油水乳状液的总体积不变,随着含水率的增大(即水占总体积的比例增大)相应油相体积减少,导致无法确定该实验现象发生的原因是含水率增大还是油相体积减小。

针对上述实验的缺陷,Zhang Y等用冷指实验装置研究了在油水乳状液总体积不变和油相体积不变两种条件下,冷指温度、乳状液温度、含水率和液滴大小、分布对蜡沉积量的影响,实验结果发现:在乳状液温度(冷指温度)恒定、含水率相同的条件下,蜡沉积量随着冷指温度的降低(乳状液温度的升高)而增大,即随温差的增大而增大;在相同温度条件下,随着含水率的变化,蜡沉积的质量与相应乳状液中油相的质量比值为一定值,这与文献[5]的实验结果相符;在乳状液温度与冷指温度差值一定的条件下,随着乳状液温度与冷指温度的升高,蜡沉积量减小,即相同温差条件,随着温度区间的升高,蜡沉积量减小;在相同含水率条件下,随着乳状液制备时搅拌速度的增大,蜡沉积速率减小,即随着乳状液体系中分散相初始液滴直径的减小、小液滴数量的增多,蜡沉积量减小[7,8]。实验对比了油水乳状液总体积不变和油相体积不变两种实验方法,结果表明这两种方法没有显著差别,且蜡沉积量随含水率的变化趋势一致,即含水率增加导致蜡沉积量减少的原因与油相体积减小无关。

1.2 环道实验

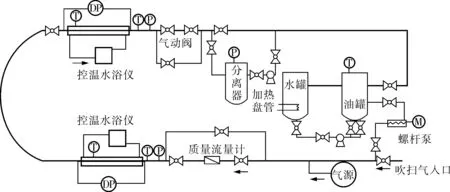

尽管已建立的环道大小各异,但它们的原理、结构相似,图1为中国石油大学(北京)的多相蜡沉积环道流程。环道的实验原理为:通过调节测试段内循环水的温度控制测试段壁温,当壁温低于油温且低于原油析蜡点温度时,测试段内将出现蜡沉积,使得管内径变小,差压变大;同时将参比段水温和实验油温调节一致,此时参比段无蜡沉积,管内径不变。通过测得参比段和测试段的差压值,可计算出测试段管径,从而确定蜡沉积层厚度。

图1 多相蜡沉积环道流程

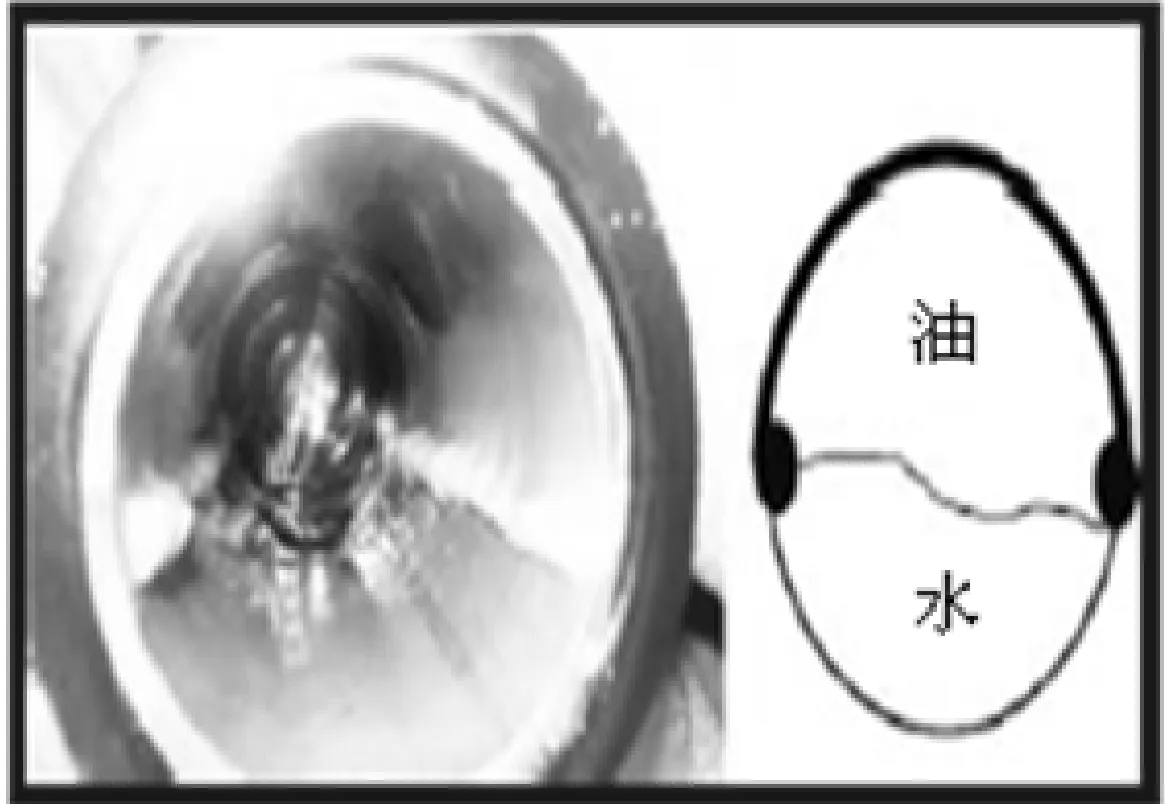

Sergio N B在内径为25.4mm、总长度为13.5m的环道上研究了油水两相在分层流和环状流流型下的沉积现象,结果表明:在分层流流型下,油相与管壁上部接触,沉积只发生在管壁接触处;在水环-油核的环状流流型下,尽管油相没有与管壁接触,但管壁处仍有沉积出现[9]。图2为水环-油核的环状流与单相模拟油的沉积分布对比,实验使用模拟油,深色为水,白色为模拟油,从图2a可看出水环-油核的环状流下管壁周围有一层沉积,图2b为单相实验对比。针对水层能否隔绝管壁蜡沉积的发生,各国学者仍在继续研究。

a. 水环-油核的环状流

b. 单向流

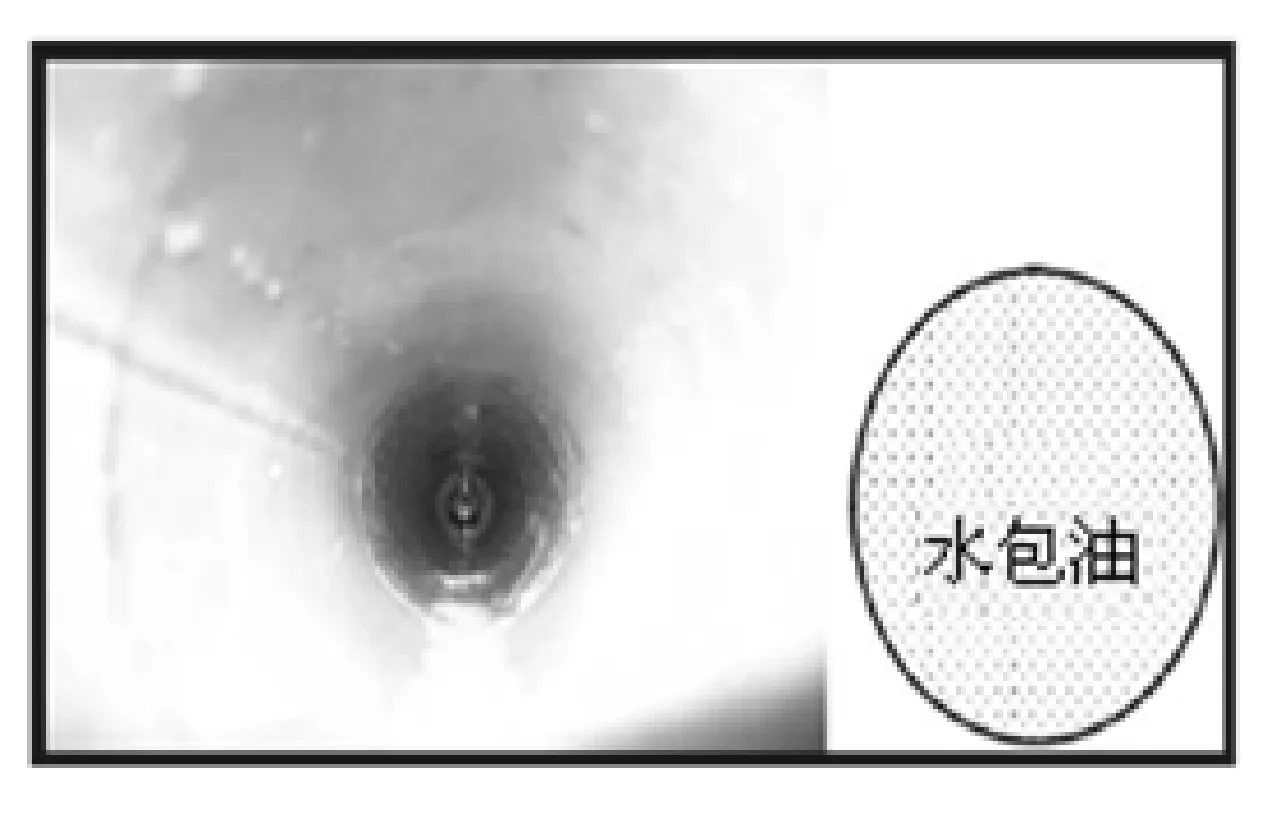

Bruno A等分别选取South Pelto原油和Garden Banks凝析油在多相蜡沉积环道上研究了含水率对油包水型乳状液蜡沉积规律的影响,并首次探讨了水包油型乳状液(即反相)的蜡沉积现象。实验发现:随着含水率的增大,两种油品的粘度均增大,直到水变为连续相(即水包油)后,粘度急剧下降,之后随含水率增大而减小;两种油品在油包水型管流条件下,蜡沉积量与沉积物中的含水量均随含水率的增大而减小;反相后,原油实验没有观察到蜡沉积,而凝析油实验中出现了薄薄的一层蜡沉积[10]。这也说明对于油水两相蜡沉积的分析不能单纯的沿用单相蜡沉积的机理,需要进一步探索。

Anosike C F通过环道实验装置研究了油水两相的蜡沉积规律,结果发现:油水两相管流蜡沉积对流型的依赖很强,不同流型会形成不同的沉积层分布和特性,且随着油相折算速度(水相折算速度)的增大,蜡沉积层的硬度增大而厚度减小[11]。在油水两相分层流流型中,油相与管壁接触处产生沉积,且在油水界面与管壁接触处形成凸起(图3a);对于水包油/水分层流,水包油乳状液接触管壁处形成沉积(图3b),水包油乳状液接触的上半部分管壁上有沉积,且油水界面与管壁接触处没有出现凸起;对于水包油型乳状液分散流,整个管壁周围形成薄薄一层沉积(图3c),类似与单相管流形成的沉积,不过沉积层更薄。从图3可以看出:即使在水连续相中,只要有油相与管壁接触,沉积就有可能发生,这也是油水两相蜡沉积理论研究的突破口。

a. 油水两相分层流

b. 水包油/水分层流

c. 水包油型乳状液分散流

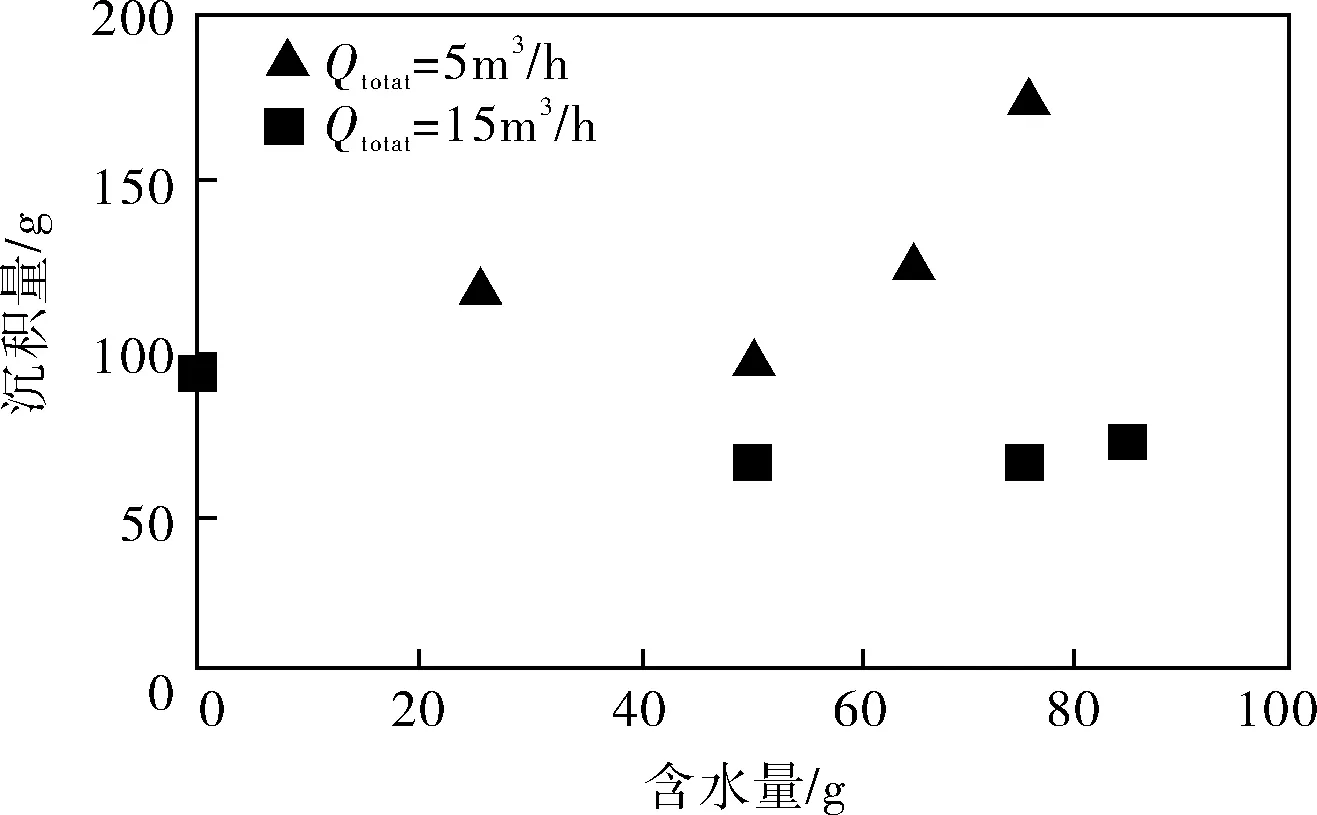

Hoffmann R等用凝析油在环道上研究了低流速条件下的油水两相分层流蜡沉积规律,结果表明:低流速条件下管壁的剪切作用很小,沉积层中高碳数组分较少,且接近于凝析油本身的碳数分布,因此在低流速条件下,胶凝是除了分子扩散以外形成蜡沉积层的另一重要原因;随着含水率的增大,沉积层厚度先减小后增大,但均比同条件下的单相沉积厚度小[12]。实验研究流量为5、15m3/h时蜡沉积量随乳状液含水量的变化规律(图4),发现对于同一含水率,流速越小,相应的沉积量越多,且低流速条件下沉积量随含水率的变化比较明显。

图4 两种流量时沉积量随乳状液含水量的变化

Kasumu A S和Mehrotra A K使用模拟油在环道上研究了在湍流条件下油水乳状液的蜡沉积规律,结果表明:随着雷诺数、乳状液温度和冷却液温度的升高,蜡沉积量均减小;此外含水率的增大导致蜡沉积量先增大后减小,且沉积物中的含水量与相应乳状液中的含水率无关[13]。

2 油气两相蜡沉积实验研究

相比于油水两相蜡沉积的研究,气液两相管流蜡沉积的研究才刚起步,发表的文献比较少,主要研究不同流型(气相流速与液相流速)对蜡沉积量和分布的影响。

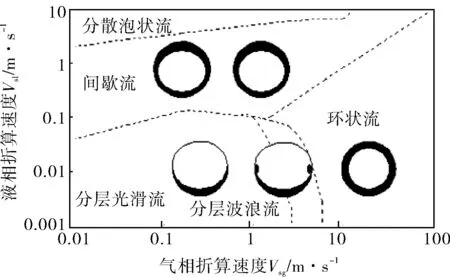

Matzain A等使用原油和天然气研究在水平管和垂直管中,油气两相管流蜡沉积与流型的关系[14]。在水平管中观察到分层光滑流、分层波浪流、间歇流和环状流4种流型下的沉积层特点(图5a),分层流流型下形成的沉积层比较软且厚,与单相蜡沉积分布比较相似呈新月牙型,分层波浪流还会在油-气界面与管壁接触处形成沉积且凸起,这与油水分层流中油水界面与管壁接触处的沉积相似;间歇流与环状流流型下的沉积分布整个管壁且沉积层的硬度相似,间歇流上厚下薄,而环状流分布比较均匀。在垂直管中观察到泡状流、间歇流和环状流3种流型下,沉积层的分布形状基本相同,均匀覆盖整个管壁(图5b)。在间歇流流型下,随着气相折算速度Vsg的增大,沉积层硬度增大而厚度基本不变;在环状流流型下,随着液相折算速度Vsl的增大,沉积层厚度增大而硬度轻微减小。

a. 水平管

b. 垂直管

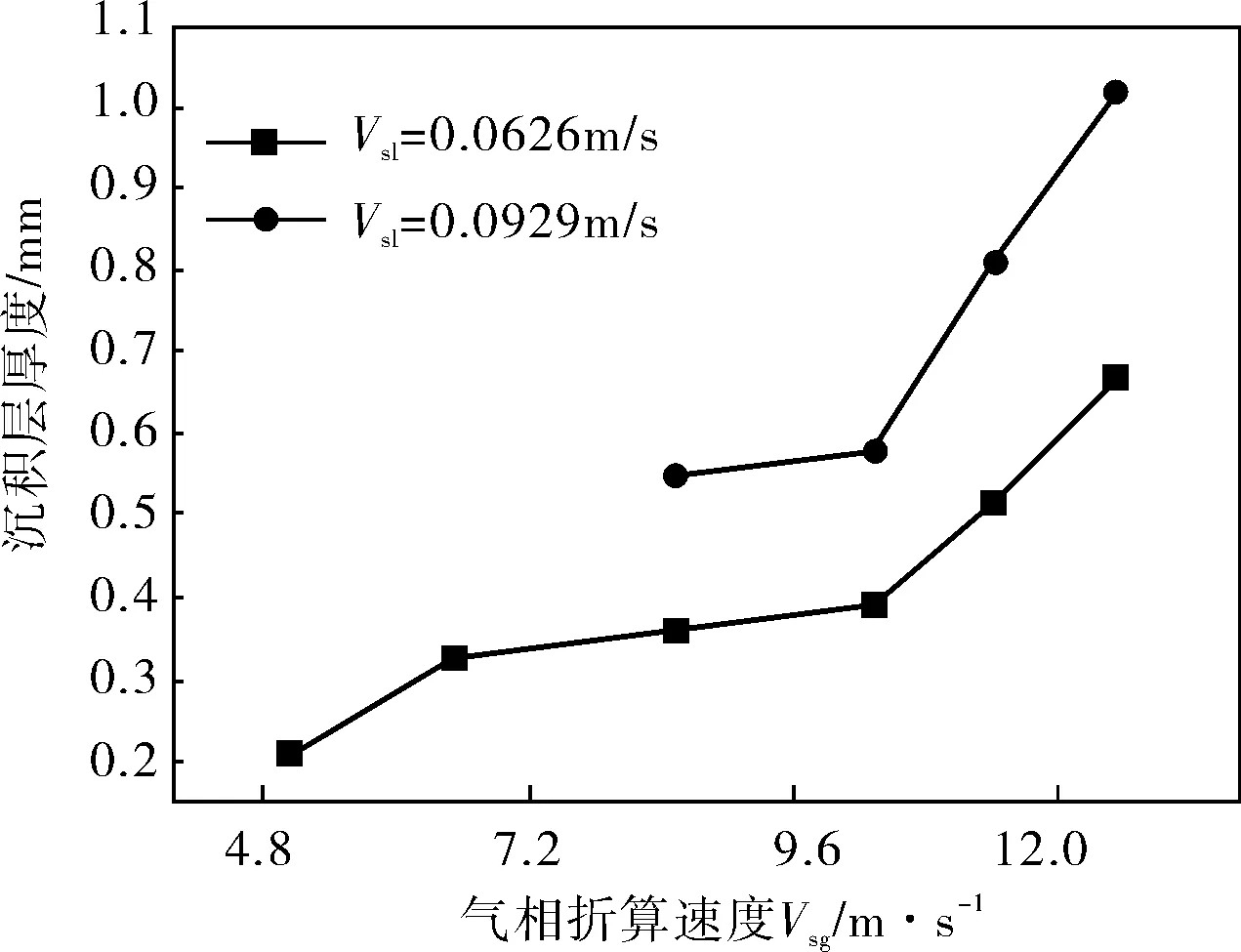

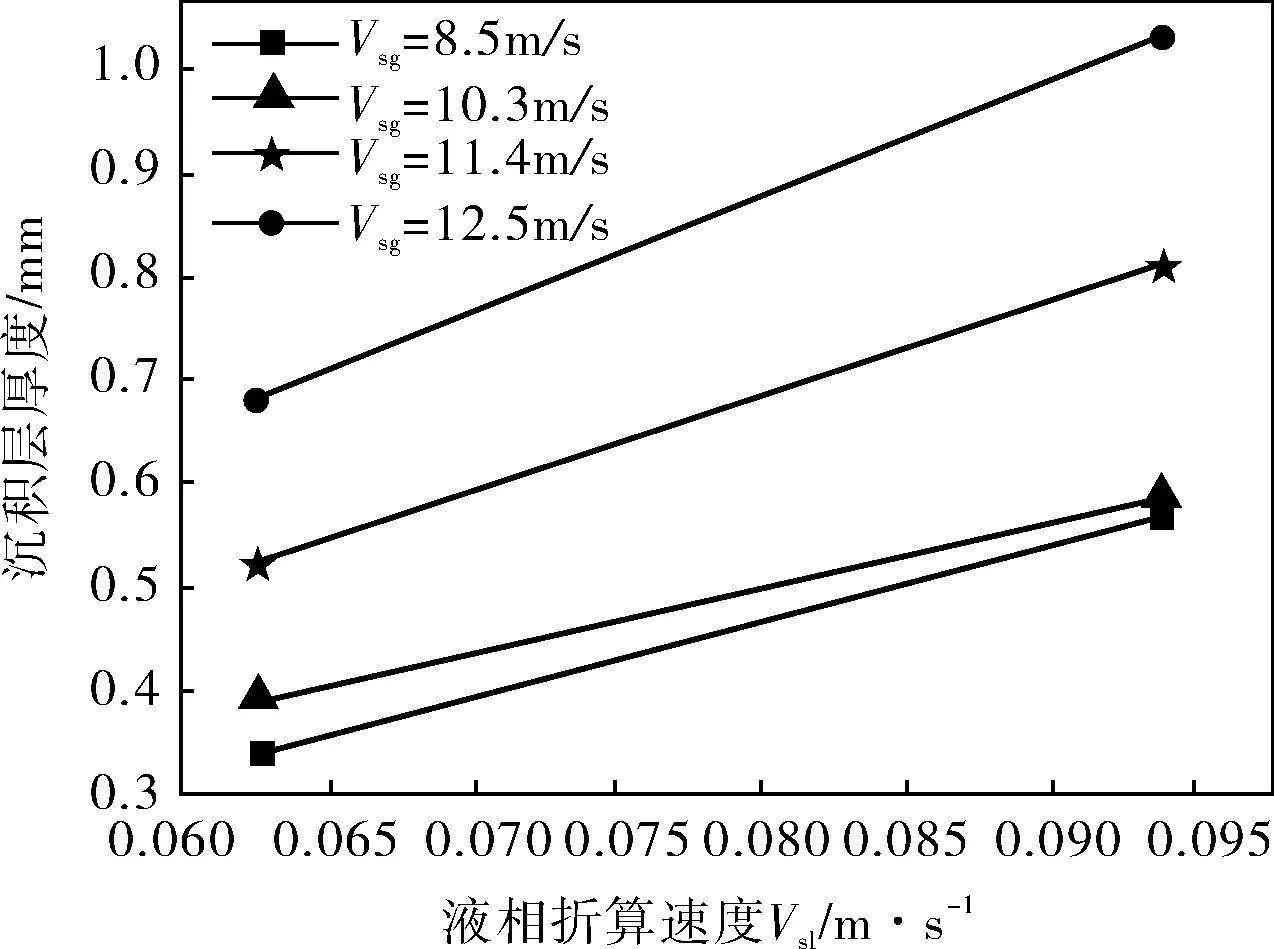

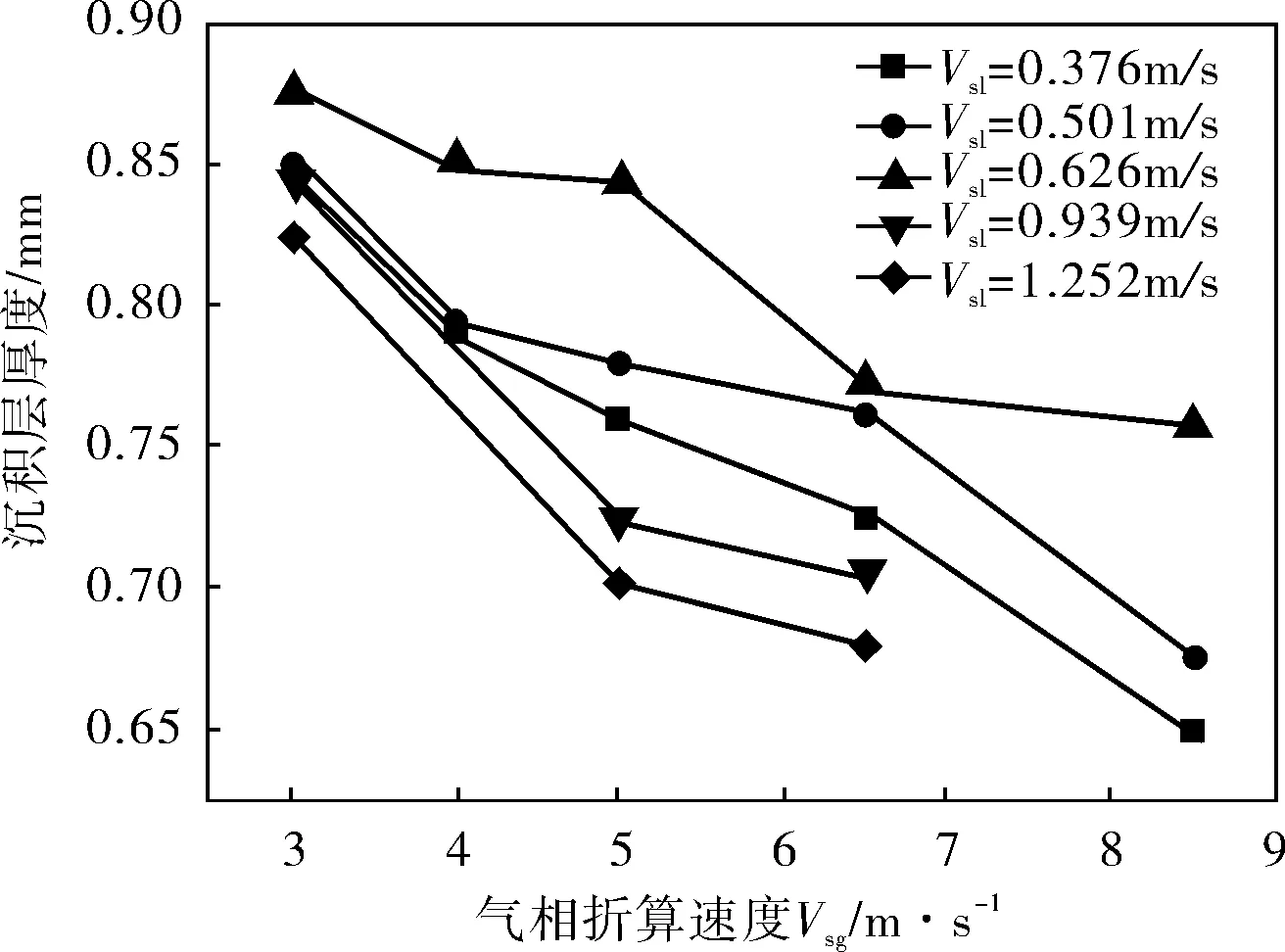

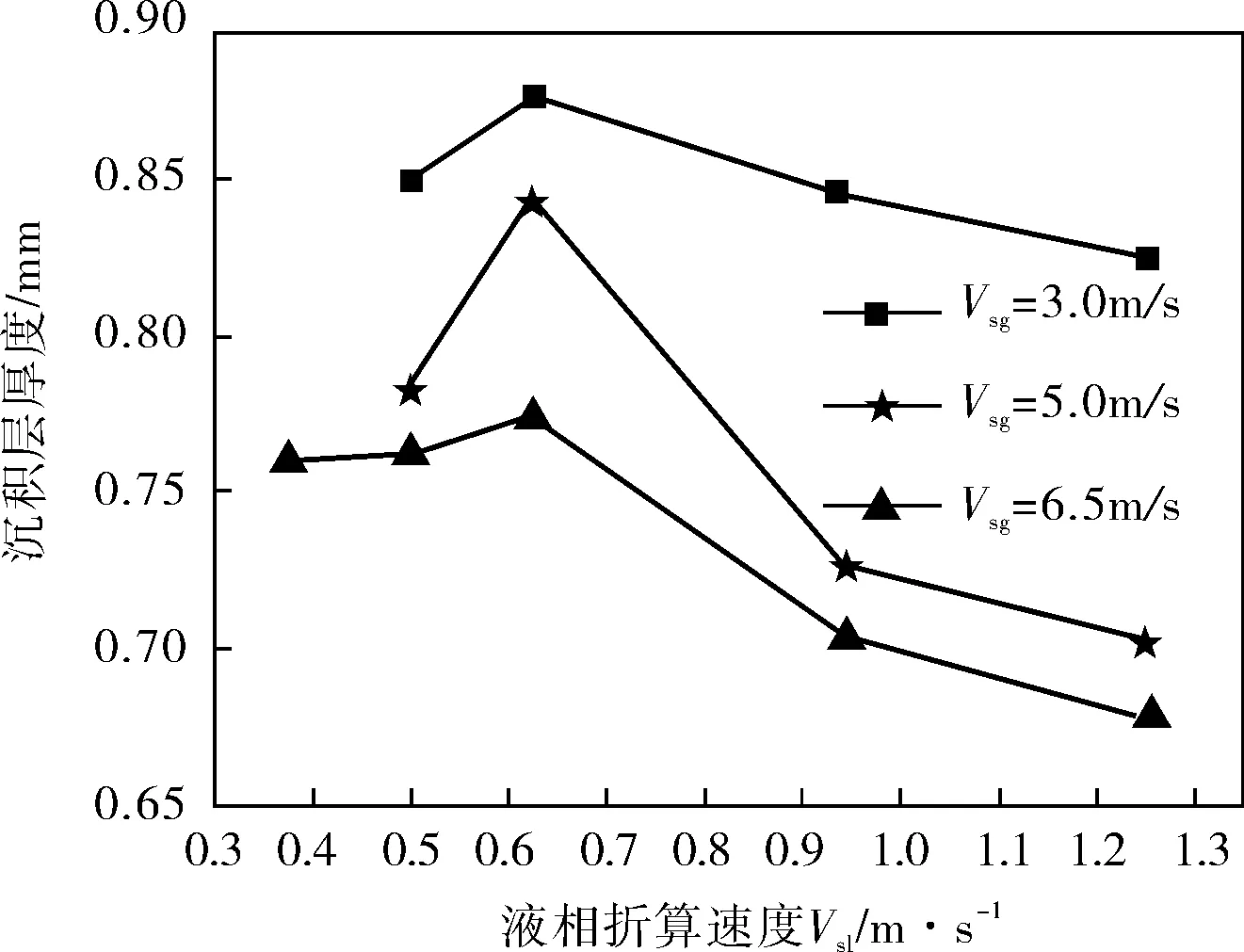

Gong J等以高含蜡原油和空气为实验介质,在确定的流型区域内,对影响气液两相流动条件下蜡沉积规律的关键因素展开了实验研究,得到了分层流流型和间歇流流型下蜡沉积层厚度随液体折算速度Vsl和气体折算速度Vsg的变化规律[15]。在分层流流型中,蜡沉积仅发生在与油品接触的管壁下部,形状呈半月型,当液体折算速度Vsl为0.062 6、0.093 9m/s时,随着气体折算速度Vsg的增大,蜡沉积厚度增加(图6a);当气体折算速度Vsg分别为8.5、10.3、11.4、12.5m/s时,蜡沉积层厚度随液体折算速度Vsl的增大而增加(图6b)。在间歇流流型中,管壁环向均有蜡沉积发生,沉积物在管壁环向分布较为均匀,当液相折算速度Vsl分别为0.376、0.501、0.626、0.939、1.252m/s时,蜡沉积层厚度随气体折算速度Vsg的增大而减小,与分层流流型下得到的规律相反(图7a);当气体折算速度Vsg分别为3.0、5.0、6.5m/s时,蜡沉积层厚度先随液体折算速度Vsl的增大先增加后减小(图7b)。

a. Vsl=0.0626、0.0929m/s

b. Vsg=8.5、10.3、11.4、12.5m/s

a. Vsl=0.376、0.501、0.626、0.939、1.252m/s

b. Vsg=3.0、5.0、6.5m/s

3 结论与建议

相比于单相蜡沉积问题,多相蜡沉积问题比较复杂,涉及多相流、传热学、流变学、胶体及界面化学等学科,属于多学科多交叉研究领域,因此多相蜡沉积的研究不仅要从理论深入探讨,而且还要大量运用实验手段进行分析和验证。虽然油水、油气两相蜡沉积研究有了初步进展,但在油气水三相蜡沉积方面的研究几乎没有,今后的研究重点应从以下几方面着手:

a. 多相管流蜡沉积机理研究。目前两相蜡沉积的研究都是沿用单相蜡沉积的机理,不能完全解释实验现象,例如在水环-油核环状流流型下,油相与管壁被水相隔离,但管壁仍会出现沉积。

b. 流型是多相流流动特性的研究重点,也是多相管流蜡沉积区别与单相蜡沉积的标志,从油水、油气两相管流蜡沉积可以看出流型对沉积层的影响非常大,必须针对确定流型分析。

c. 影响多相蜡沉积的因素较多且相互干扰,因此应该通过大量实验寻找影响多相蜡沉积的主要因素,对多相蜡沉积问题进行简化。

d. 原油组分复杂,不同组分对蜡沉积的影响不同。因此,在研究蜡沉积问题之前,应对原油组分进行详细分析。此外,沉积物中含水量、含蜡量及硬度等参数的测量有待进一步确定。

总之,多相管流蜡沉积问题的研究应从蜡沉积机理入手,通过理论分析和实验寻求多相混输过程中影响蜡沉积行为的关键因素,并结合多相流动规律和油水、油气两相流蜡沉积的研究成果,逐渐展开油气水三相蜡沉积的研究。

[1] 王玮,宫敬. 石油多相管流蜡沉积研究进展[J]. 化工机械,2006,33( 4):198 ~203,208.

[2] 张宇, 吴海浩, 宫敬. 海底混输管道蜡沉积研究与发展[J]. 石油矿场机械,2009,38(9):1~8.

[3] 王鹏宇,于达,赵文婷,等. 油水两相流蜡沉积研究进展[J]. 化工机械,2011,38(4):385~392,485.

[4] Hsu J J C,Santamaria M M,Brubaker J P. Wax Deposition of Waxy Live Crude Under Turbulent Flow Conditions [C]. The 69th Annual Technical Conference and Exhibition. New Orleans:SPE, 1994: 25~28.

[5] Ahn S,Wang K S,Shuler P J. Paraffin Crystal and Deposition Control by Emulsification[C]. The 2005 SPE International Symposium on Oilfield Chemistry.Houston: SPE, 2005: 2~4.

[6] Couto G H,Chen H,Dellecase E, et al. An Investigation of Two-Phase Oil/ Water Paraffin Deposition[C]. The 2006 Offshore Technology Conference.Houston:SPE, 2006:1~4.

[7] Zhang Y,Gong J,Ren Y F,et al. Effect of Emulsion Characteristics on Wax Deposition from Water-in-Waxy Crude Oil Emulsions under Static Cooling Conditions [J]. Energy and Fuels,2010,24(2) :1146 ~1155.

[8] Zhang Y, Gong J, Wu H.An Experimental Study on Wax Deposition of Water in Waxy Crude Oil Emulsions[J].Petroleum Science and Technology, 2010,28(16):1653 ~ 1664.

[9] Sergio N B. Experimental Study of Oil /Water Flow with Paraffin Precipitation in Subsea Pipelines[C]. The 2007 SPE Annual Technical Conference and Exhibition. California: SPE,2007:11~14.

[10] Bruno A, Sarica C, Chen H, et al.Paraffin Deposition during the Flow of Water-in-Oil and Oil-in-Water Dispersions in Pipes[C]. The 2008 SPE Annual Technical Conference and Exhibition. Colorado: SPE, 2008: 21~24.

[11] Anosike C F. Effect of Flow Patterns on Oil Water Flow Paraffin Deposition in Horizontal Pipes[M]. Tulsa: University of Tulsa ,2007.

[12] Hoffmann R, Amundsen L, Huang Z Y, et al. Wax Deposition in Stratified Oil/Water Flow [J]. Energy and Fuels, 2012, 26(6):3416~3423.

[13] Kasumu A S, Mehrotra A K. Solids Deposition from Two-Phase Wax Solvent Water “Waxy” Mixtures under Turbulent Flow[J]. Energy and Fuels, 2013, 27(4):1914~1925.

[14] Matzain A, Apte M S, Zhang H Q,et al. Investigation of Paraffin Deposition During Multiphase Flow in Pipelines and Wellbores——Part 1: Experiments[J]. Journal of Energy Resources Technology, 2002, 124 (3):180~186.

[15] Gong J, Zhang Y, Liao L L,et al. Wax Deposition in the Oil/Gas Two-Phase Flow for a Horizontal Pipe [J]. Energy and Fuels, 2011, 25 (4):1624~1632.