内压作用下轴向斜接管塑性极限载荷分析*

2014-05-29杜超飞郑运虎

姜 峰 杜超飞 郑运虎

(兰州理工大学石油化工学院)

结构的塑性极限载荷是指引起总结构垮塌的载荷,是管件结构设计的重要参数之一。JB 4732-1995和ASME规定[1, 2]:若已知极限载荷PL,则许用载荷为P≤2/3PL。因此,开展对斜接管的塑性极限载荷分析具有重要的工程意义。

国外学者研究了在内压和外部复杂载荷作用下斜接管的塑性极限载荷,通过实验发现对于管径比d/D较小的斜接管,内压的存在减小了塑性极限弯矩;对于管径比d/D较大的斜接管,内压的存在增大了塑性极限弯矩[3]。李楠等对斜接管在内压作用下的塑性变形特征和塑性极限载荷进行了试验研究[4]。淡勇等从实验和模拟两方面研究了斜接管的应力分布规律[5]。但由于实验法的成本较高,不适宜用于大量规律性研究。

数值模拟因其灵活可变性被广泛用于极限载荷研究中,吕大立等采用有限元法建立斜接管压力容器结构在内压作用下的数值模型,并根据不同准则求得斜接管道失效的极限内压[6]。刘寿梅等采用有限元分析法探究斜接管塑性极限内压的影响因素[7]。数值模拟斜接管的极限载荷时,有的以计算机的停机点作为极限载荷的判据[8],有的以不同的判断准则作为极限载荷的判据[4, 9, 10],但少有人对这两种判据作对比研究。

笔者的主要目的是探索斜接管在内压作用下,相贯线附近极限载荷和应力集中系数随接管与筒体间的夹角改变的变化规律,并探究以计算机的停机点作为极限载荷的判据和以不同的判断准则作为极限载荷的判据的区别。笔者采用有限元分析法结合弹塑性材料模型、小变形理论得出应力集中系数的数值解,并与理论计算值进行比较,探究有限元数值分析的可行性,为轴向斜接管压力容器和压力管道的设计提供借鉴。

1 有限元分析模型

为便于分析,模型简化为筒体和斜接管(图1)。筒体直径D=500mm,筒体壁厚T=6mm,筒体长度L=3000mm;支管直径d=300mm,支管壁厚t=6mm。

图1 斜接管模型结构简图

模型中筒体和支管采用相同材料,并假设为理想弹塑性材料。计算模型的机械性能:弹性模量E=206GPa,泊松比μ=0.3,屈服强度σs=345MPa,强化模量ET=0。模型均采用三维实体单元,在接管与筒体连接处网格细化(图2)。

图2 夹角θ为55°的斜接管模型网格划分

表1 斜接管模型内表面分步施加内压载荷

2 数值模拟分析

2.1 极限载荷的确定

2.1.1确定准则

为了研究塑性极限载荷,不同的学者提出了诸多准则,常用的3种如下[12]:

a. 双切线准则。分别作出载荷-变形曲线的弹性段和塑性段的切线,两切线的交点所对应的载荷即为塑性极限载荷Pt。

b. 两倍弹性斜率准则。极限载荷定义为载荷-位移曲线与两倍弹性斜率线的交点对应的载荷值Pφ。

c. 零曲率准则。该准则是由章为民教授在切线准则的基础上改进得到的,分别作出载荷-应变(P-ε)曲线的弹性部分和塑性流动的切线,极限载荷PL定义为载荷应变曲线与其塑性段切线的分离点处的载荷值。

2.1.2数值模拟

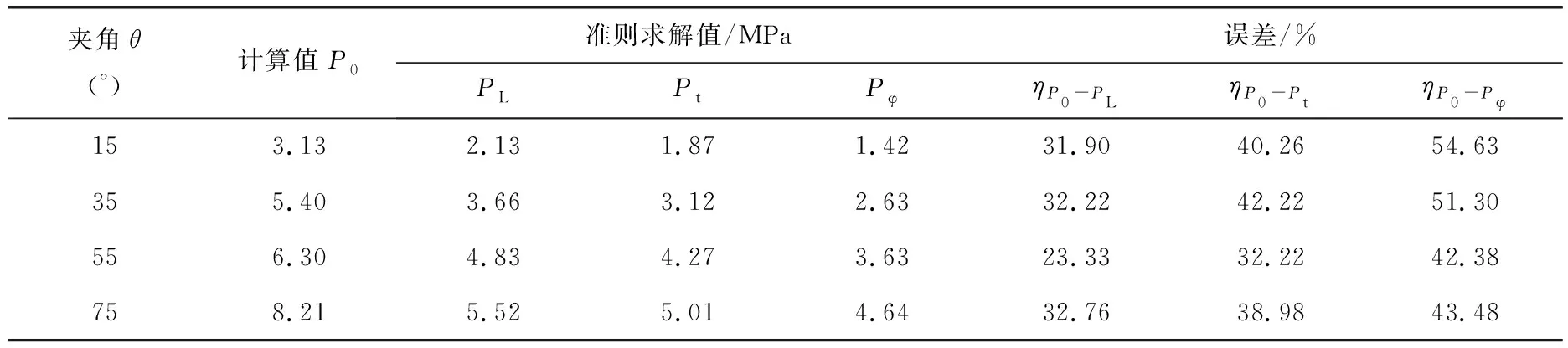

笔者采用两种方法分别对夹角θ为15、35、55、75°的 4种情况进行了极限载荷分析。一种是按照ASME中极限载荷的定义计算斜接管的极限载荷,即以计算机的停机点为极限载荷的判据,通过这种方法求得夹角为15、35、55、75° 时的极限载荷P0分别为3.13、5.00、6.30、8.21MPa;另一种是作出关键点的P-ε曲线,分别采用双切线准则、两倍弹性斜率准则和零曲率准则求解斜接管的极限载荷,并通过对比得出两种方法的误差ηP0-PL、ηP0-Pt、ηP0-Pφ。

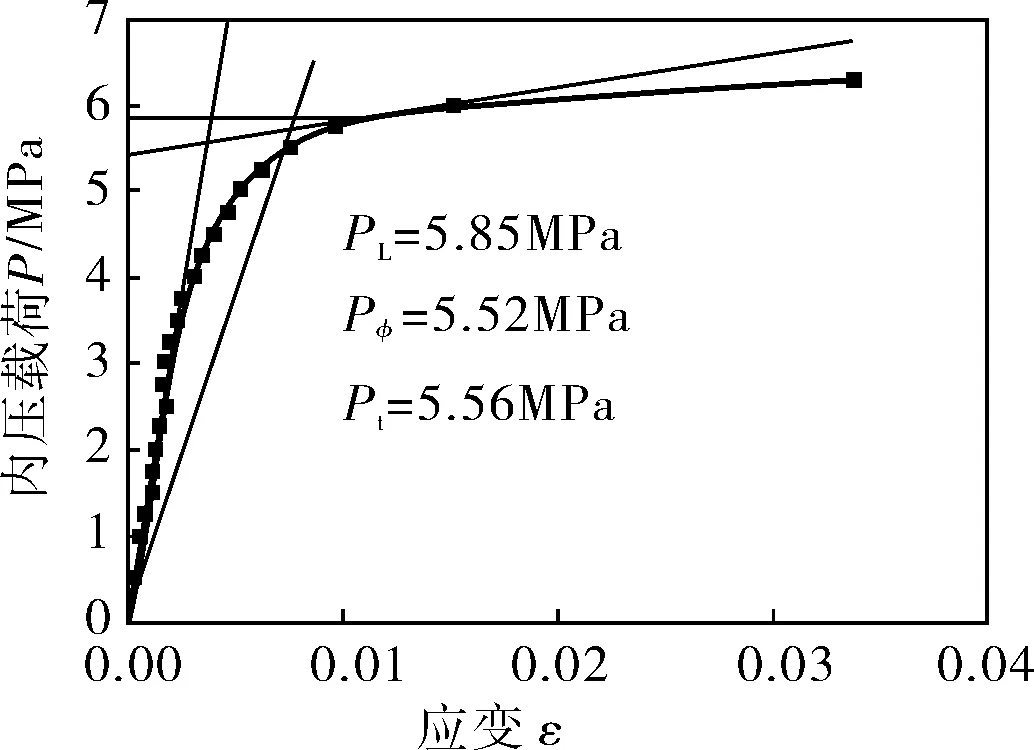

图3是夹角θ为75°时,筒体内表面距锐角尖角10、20mm处和筒体内表面钝角侧距尖角10、20mm处的P-ε曲线和由其确定的极限载荷值,其他角度的模拟结果见表2。关键点处极限载荷随夹角的变化趋势如图4所示。

a. 筒体内表面距锐角尖角10mm处

b. 筒体内表面距锐角尖角20mm处

c. 筒体内表面钝角侧距尖角10mm处

d. 筒体内表面钝角侧距尖角20mm处

夹角θ(°)计算值P0准则求解值/MPa误差/%PLPtPφηP0-PLηP0-PtηP0-Pφ153.132.131.871.4231.9040.2654.63355.403.663.122.6332.2242.2251.30556.304.834.273.6323.3332.2242.38758.215.525.014.6432.7638.9843.48

图4 关键点处极限载荷随夹角的变化趋势

从图4可以看出:随着夹角θ逐渐增大,极限载荷也逐渐增大,即承载能力加强,且PL>Pt>Pφ;由不同准则求得的极限载荷均比由计算机停机点求得的极限载荷值小,最大误差达54.63%;由零曲率准则求得的极限载荷最接近计算机停机点求得的极限载荷值。故零曲率准则更适宜于斜接管极限载荷的求解。

2.2 应力集中系数的确定

2.2.1数值模拟

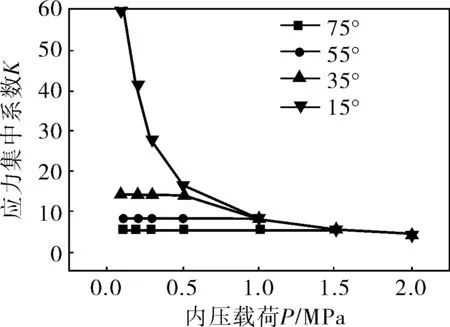

根据模拟结果,对不同角度斜接管相贯线锐角侧尖角处在各载荷下的应力集中系数进行计算,并将其随内压载荷的变化趋势绘制成图5。从图5可以看出:夹角θ越小,锐角侧尖角处应力集中系数K越大,即应力集中越严重;且角度越小,应力集中系数增幅越大,这种趋势在内压较小(即弹性阶段)时表现尤为明显。因此在条件允许的情况下,实际生产和运用中应尽量采用夹角大于45°的斜接管。

图5 不同角度的斜接管应力集中系数随内压的变化趋势

2.2.2理论计算

ASME锅炉和压力容器规范第三篇中内压作用下正交接管应力集中系数的计算式为[2]:

(1)

式中r——接管与圆柱壳过渡处外圆角半径。

对内压作用下的斜接管,该规范给定的应力集中系数是在上述θ=90°接管应力集中系数的基础上乘以系数F,即:

(2)

将D/T=83.3,d/D=0.6,T/t=1,t/r=1代入式(1)、(2),得出75、55、35、15°的应力集中系数理论计算值分别为6.07、8.41、13.55、35.24。

图6为不同夹角的斜接管在内压为0.1MPa

图6 内压为0.1MPa时不同夹角的斜接管极限载荷模拟值和理论计算值对比

时应力集中系数的模拟值和理论计算值对比,从图6可以看出:式(2)对夹角θ>30°的斜接管应力集中系数预测较为准确,而对夹角θ≤30°的斜接管应力集中系数预测误差较大,说明式(2)不适用于小角度斜接管应力集中系数的计算。

由各加载计算结果可知,夹角θ为75、55、35、15°时的初始屈服压力分别为1.52、0.98、0.58、0.14MPa。

2.3 夹角θ对应力分布的影响

图7为内压为0.1MPa时,夹角θ分别为75、55、35、15°时压力容器纵向截面和塑性区扩展情况。从图7可以看出:在弹性变形范围内,相同内压载荷作用下,随着夹角θ减小,最大等效应力逐渐增大。

图7 0.1MPa下不同夹角时压力容器的等效应力云图

3 应力变化规律

随着载荷增加,纵向截面内接管与筒体相贯线区域的锐角侧内尖角处首先开始屈服,之后应力从接管与筒体相贯线尖角处向四周扩展,并从内壁向外壁扩展;弹性阶段,极大应力首先出现在相贯线锐角侧尖角处;塑性阶段,由于塑性区的扩大,应力分布呈现无规律性,极大应力可能出现在相贯线钝角侧尖角处或接管上,与斜接管具体结构有关。

4 结论

4.1斜接管由于在主管上开孔,产生严重的应力集中,削弱了管道的极限承载能力,且随着夹角θ减小,极限载荷逐渐减小,即承载能力减弱。双切线准则、两倍弹性斜率准则和零曲率准则均可用于斜接管极限载荷的计算,且PL>Pt>Pφ。

4.2由不同准则求得的极限载荷均比由计算机停机点求得的极限载荷值小,由零曲率准则求得的极限载荷最接近计算机停机点求得的极限载荷值,因此零曲率准则更适宜于斜接管极限载荷的求解。

4.3夹角θ越小,锐角侧尖角处应力集中系数K就越大,即应力集中越严重。因此,在条件允许的情况下,实际生产和运用中应尽量采用夹角大于45°的斜接管。

4.4ASME锅炉和压力容器规范第三篇中关于内压作用下斜接管的应力集中系数的计算公式,对夹角θ>30°的应力集中系数预测较为准确,对夹角θ≤30°的应力集中系数预测误差较大。说明该公式不适用于小角度斜接管应力集中系数的计算。

4.5容器与接管截交区域纵向截面的锐角侧是结构的最薄弱区域,屈服首先从该区域开始,并随着载荷的增加,截交区域的钝角侧也开始屈服,然后塑性区不断向四周扩展,并从内壁向外壁扩展。

[1] JB 4732-1995,钢制压力容器——分析设计标准[S].北京: 新华出版社,1995.

[2] ASME Boiler and Pressure Vessel Code Ⅷ-2, Alternative Rules for Construction of Pressure Vessels[S]. New York: The American Society of Mechanical Engineers, 2007.

[3] Schroeder J. Analysis of Test Data on Branch-pipe Connections Exposed to Internal Pressure and/or External Couples[J]. WRC Bulletin, 1974,200:1~53.

[4] 李楠,焦厚骏,桑芝富.内压斜接管结构塑性极限载荷的研究[J].机械强度,2007,29(6):970~974.

[5] 淡勇,周强,吴曾谅.容器斜接管区应力状态的研究[J].化工机械,1997,24(1):10~16.

[6] 吕大立,姚安林,刘云,等.斜接管道结构在内压作用下塑性极限载荷的有限元分析方法研究[J].压力容器,2010,27(8):6~12.

[7] 刘寿梅,喻健良,闫兴清.斜接管塑性极限内压影响因素分析[J].石油化工设备,2008,37(4):11~14.

[8] 刘彩霞.焊制三通管件塑性极限载荷的有限元分析[D].北京: 北京化工大学,2003.

[9] 桑芝富,薛丽萍,林杨杰.大开孔内压容器塑性极限载荷的有限元分析[J].南京化工大学学报,1999,21(5):14~21.

[10] 李楠,王海峰,桑芝富.内压作用下斜接管容器塑性极限载荷的数值研究[J].机械设计与制造,2007,(8):1~3.

[11] 轩福贞,刘长军,李培宁.内压下焊制管道三通塑性极限载荷有限元分析[J].化工设备与管道,2001,38(2):45~51.

[12] 章为民,陆明万,张如一.确定实际极限载荷的零曲率准则[J].固体力学学报,1989,10(2):152~160.