压缩机活塞杆断裂分析及技术改造

2014-05-29吴冬果闫永兵宋文戈

吴冬果 闫永兵 宋文戈

(山西阳煤丰喜肥业(集团)有限责任公司)

某化肥生产企业的合成氨系统完成氨醇优化改造后,在试生产阶段多次发生了压缩机活塞杆断裂事故,不仅威胁到工作人员的生命安全,也给企业造成了较大的经济损失,影响了生产的正常进行。其中,1#压缩机在发生第一次断裂后的第14天发生了第二次断裂,2#压缩机在发生第一次断裂后的第35天发生了第二次断裂。笔者针对连续几次断裂具有的共同特征,从活塞杆材料的化学成分、机械性能、金相组织及机械加工等方面分析其断裂原因,并提出改进措施。

1 活塞杆断裂原因分析

1.1 化学成分与机械性能分析

压缩机作为一种过程流体机械[1],大多应用于石化、冶金及煤化工等工业领域中[2]。压缩机根据气体的可压缩性,通过活塞在汽缸中的往复运动,利用气阀的单项开启性,来完成压缩气体的膨胀、吸入、压缩和排出4个阶段,以达到提高气体压力的目的[3]。经观察压缩机活塞杆断裂部位(图1)在活塞杆与十字头连接轴台阶处,并从近轴台阶处螺纹底径起始。

图1 活塞杆断裂部位示意图

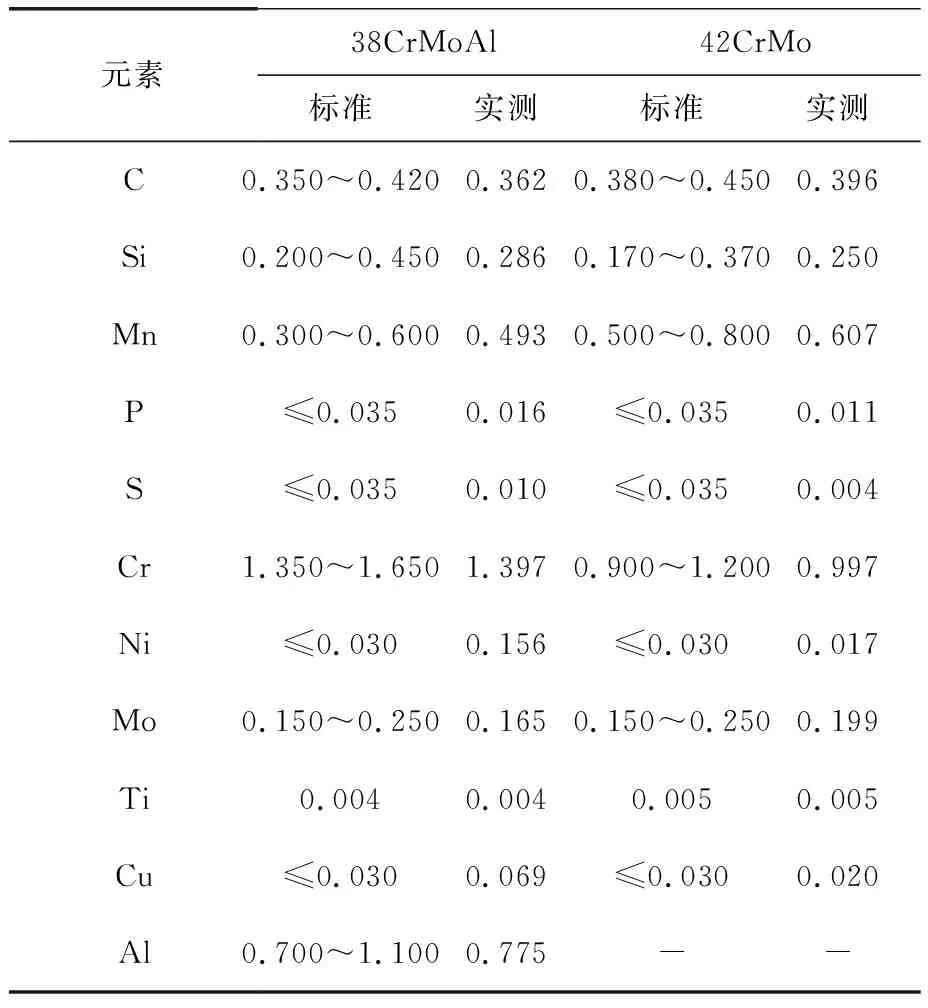

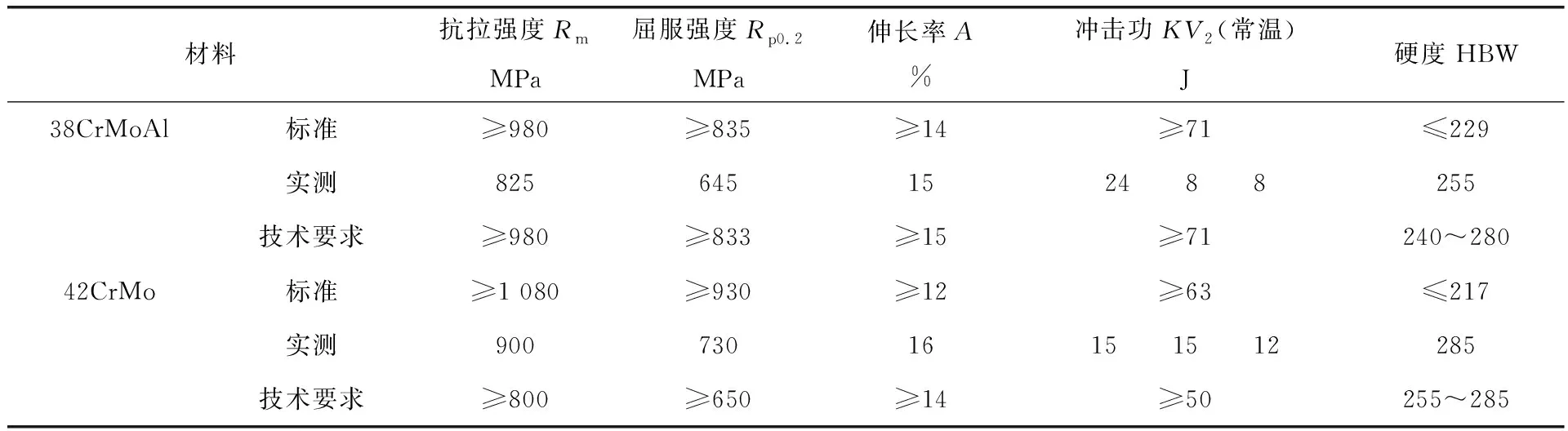

1#压缩机一段活塞杆材料为38CrMoAl,2#压缩机二段活塞杆材料为42CrMo,其标准与实测化学成分见表1,机械性能见表2。

从表1、2可看出:活塞杆的化学成分符合标准要求;38CrMoAl的实测抗拉强度、屈服强度均小于标准值,说明其强度不足;冲击功揭示材料的变脆倾向,两种材料的冲击功KV2远低于标准值,说明其脆性高,冲击韧性低。压缩机的活塞杆在工作过程中主要承受较大的交变拉、压应力和较小的弯曲、扭转应力的作用,按照设计要求,采用适合38CrMoAl和42CrMo的热处理工艺对其进行调质处理,使其冲击功达到标准要求,提高材料韧性,保证活塞杆在正常工况条件下不会断裂。

表1 活塞杆材料化学成分对比 %

表2 活塞杆材料机械性能对比

注:实测数据为3个试样的值。

1.2 金相组织分析

对断裂的活塞杆取样并进行金相检测。试样材料38CrMoAl的热处理工艺为调质+表面渗氮,金相组织分析结果为回火贝氏体+回火索氏体;试样材料42CrMo的热处理工艺为调质+高频淬火,金相组织分析结果为回火索氏体呈带状分布。

回火索氏体中的碳化物分散度较大并呈球状,具有良好的综合机械性能,因此调质后的活塞杆金相组织应为细小、均匀的回火索氏体,这是要求对材料进行调质处理(淬火+高温回火)的原因。调质后的金相组织均匀程度越好,断面应力分布越均匀,避免了应力集中。

38CrMoAl中的贝氏体是因淬火后冷却不好(比如冷却太慢)形成的,且在后续回火过程中没有完全被消除。回火温度的控制直接影响钢的冲击韧性。

42CrMo带状组织是由淬火加热温度偏低导致金相组织不均匀,致使回火索氏体呈带状分布形成的。由于钢在结晶过程中容易沿散热方向出现柱状晶,同时会发生严重的枝晶偏析,造成合金成分在微观上的不均匀性。若热处理工艺不当,在调质过程中会“遗传”这种分布状态,形成带状组织。

金相组织分析结果说明制造活塞杆锻件的金相组织不符合要求,没有严格按工艺要求进行热处理,基体组织未能形成均匀回火索氏体。热处理不当,晶间网状碳化物的形成和夹杂物的偏聚,降低了晶间结合力和材料的冲击韧性,使疲劳断裂出现沿晶和穿晶混合断口,增大了活塞杆的脆性断裂倾向。

1.3 机械加工存在的问题

从活塞杆断裂部位可看出,活塞杆端部的螺纹加工制造存在比较严重的质量问题,螺纹加工粗糙,螺纹牙根部出现较明显的车削沟痕,螺纹根部的应力集中反映在断裂截面上。对于承受冲击载荷的活塞杆,加工时应严格控制尖锐性结构的存在,所有结构的过渡必须采用圆滑过渡,而且必须消除构件的制造应力。

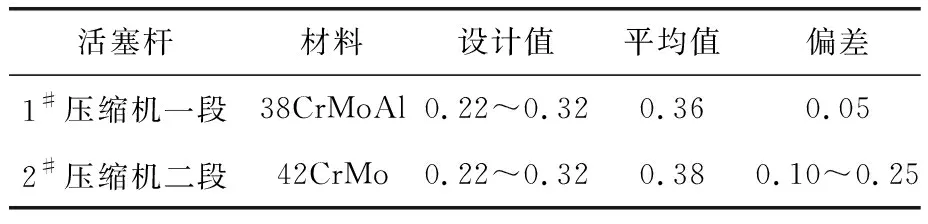

1.4 安装精度不高

活塞杆安装时因精度不高造成与十字头之间的缝隙过大,表3为滑道与十字头间隙的实测平均值与设计值。为了消除过大的间隙,按规定需采用螺母进行调整,但此处是加垫片进行调整,致使活塞杆螺纹承受过大的预紧力;反向的十字头中心位置安装不准确,引起十字头跳动量过大,给活塞杆施加了一个附加弯曲应力,降低了活塞杆螺纹处的安全应力幅系数,促使了塞杆延应力集中截面断裂。

表3 滑道与十字头间隙 mm

2 改进预防措施

经分析活塞杆材料仍可采用38CrMoAl、42CrMo,但要求制造厂家一定要严格按照热处理工艺进行调质处理,调质处理后必须进行力学性能检测,保证综合机械性能。为提高活塞杆表面的耐磨性、耐腐蚀性和抗疲劳性能,38CrMoAl进行表面氮化处理,使其硬度不小于700HBW,42CrMo做淬火处理,使其硬度为480~560HBW。承受交变载荷的重要构件必须进行调质处理。

活塞杆端部螺纹挤压加工(滚制螺纹),螺纹精度要求保证二级。挤压螺纹由于螺纹底径圆角符合规定,避免了应力集中,明显提高了活塞杆的抗冲击载荷、剪应力和弯曲、扭转应力的能力,延长其使用寿命。

严格按照图纸要求进行安装,采取有效措施,防止碰伤活塞杆。安装活塞杆螺帽前,必须彻底清洗活塞杆和螺帽螺纹,并涂抹螺栓防咬合剂。在维修中确保活塞杆与十字头连接处的预紧力和活塞杆中心与十字头中心的对中精度。

在使用过程中,应制定活塞杆定期检测制度:检查时应打开活塞,利用超声波检测活塞杆内部有无缺陷,使用着色探伤检查活塞杆表面有无微裂纹;重点检查螺纹部位有无损伤;在检修时要分清十字头滑板的受力侧与非受力侧,正确调整十字头中心高;一般一年对螺纹处进行一次磁粉探伤,3年更换一根活塞杆。

3 结束语

针对压缩机活塞杆连续几次断裂具有的共同特征,从活塞杆材料的化学成分、机械性能、金相组织及机械加工等方面分析其断裂原因,并提出有效的改进措施。改造后的活塞杆运行时间均超过18个月,证明了断裂原因分析是正确的,技术改造是成功的。

[1] 裘浔隽,杨瑜文.离心压缩机系统控制规律的分析[J].化工自动化及仪表,2011,38(11):1346~1347,1363.

[2] 伍凌,易莹杰,徐杰.国产DCS中富气压缩机防喘振控制方案的实施[J].化工自动化及仪表,2011,38(5):624~625,635.

[3] 毛彦君,张涛.S7-300在化肥行业M85-206C CO2压缩机控制系统中的应用[J].化工自动化及仪表,2010,37(1):92~95.