高压储氢容器失稳分析与研制

2014-05-29郑传祥魏宗新

郑传祥 魏宗新 王 亮 李 蓉 魏 双

(浙江大学化工过程机械研究所)

高强度碳纤维复合材料高压容器因其轻质、高强度、便于移动而被大量应用于航空航天及导弹等飞行器。在石油资源紧缺与城市环境污染日益严重的双重因素作用下,随着以氢气、天然气等清洁能源为动力的氢动汽车、天然气汽车的发展,复合材料高压容器已经逐渐地走向了民用汽车。丰田公司的氢动三号、通用公司的氢动汽车和宝马公司研制的氢动汽车均已比较成熟,其性能和续航能力均已达到普通汽车的性能,关键制约因素之一是氢的储运技术还未达到产业化要求。

储氢技术主要有低温液化、合金储氢、高压储氢及有机物储氢等。高压储氢因其操作简单、技术成熟、产业化基础比较完善,最接近产业化,因此在车用储氢方面,目前开发的氢动汽车以高压储氢为主导,为提高储氢密度,国际上普遍采用70MPa以上复合材料高压储氢容器。我国氢动汽车则以35MPa以下的天然气瓶替代,更高压力的储氢容器还处于试验研究阶段。较低压力的储氢容器需要频繁充放氢,其结果会导致系统的疲劳寿命和效率降低[1~5]。

1 70MPa复合材料高压储氢容器的失稳分析

为了提高单位重量的储氢量,增加高压储氢的安全性,采用碳纤维预应力缠绕复合材料筒体,这种技术在钢制绕带式压力容器[6]和复合材料高压储氢容器中已被提及[7],并证明是有效的。本储氢容器同样采用预应力缠绕技术,以降低内衬应力,避免了内衬受到高应力和介质腐蚀的双重作用。但碳纤维预应力缠绕下,内衬是否会发生失稳是十分关键的问题,根据以往的试验研究经验,一旦内衬发生失稳、产生皱褶,容器的抗疲劳性能基本丧失,一般会在100次以内的反复拉伸与压缩后完全失效。

碳纤维缠绕内衬复合材料高压气瓶如图1所示[8],纤维层螺旋正负交替缠绕,缠绕角为53.73°,每层厚度0.42mm,总共25层。容器操作压力为70MPa,内衬弹性模量为80GPa,碳纤维强度为2 768.8MPa,纤维长度方向的弹性模量为181GPa,纤维宽度方向弹性模量为10.3GPa,纤维剪切模量为7.17GPa,泊松比为0.28。内衬内半径为100mm。

图1 碳纤维缠绕内衬容器结构

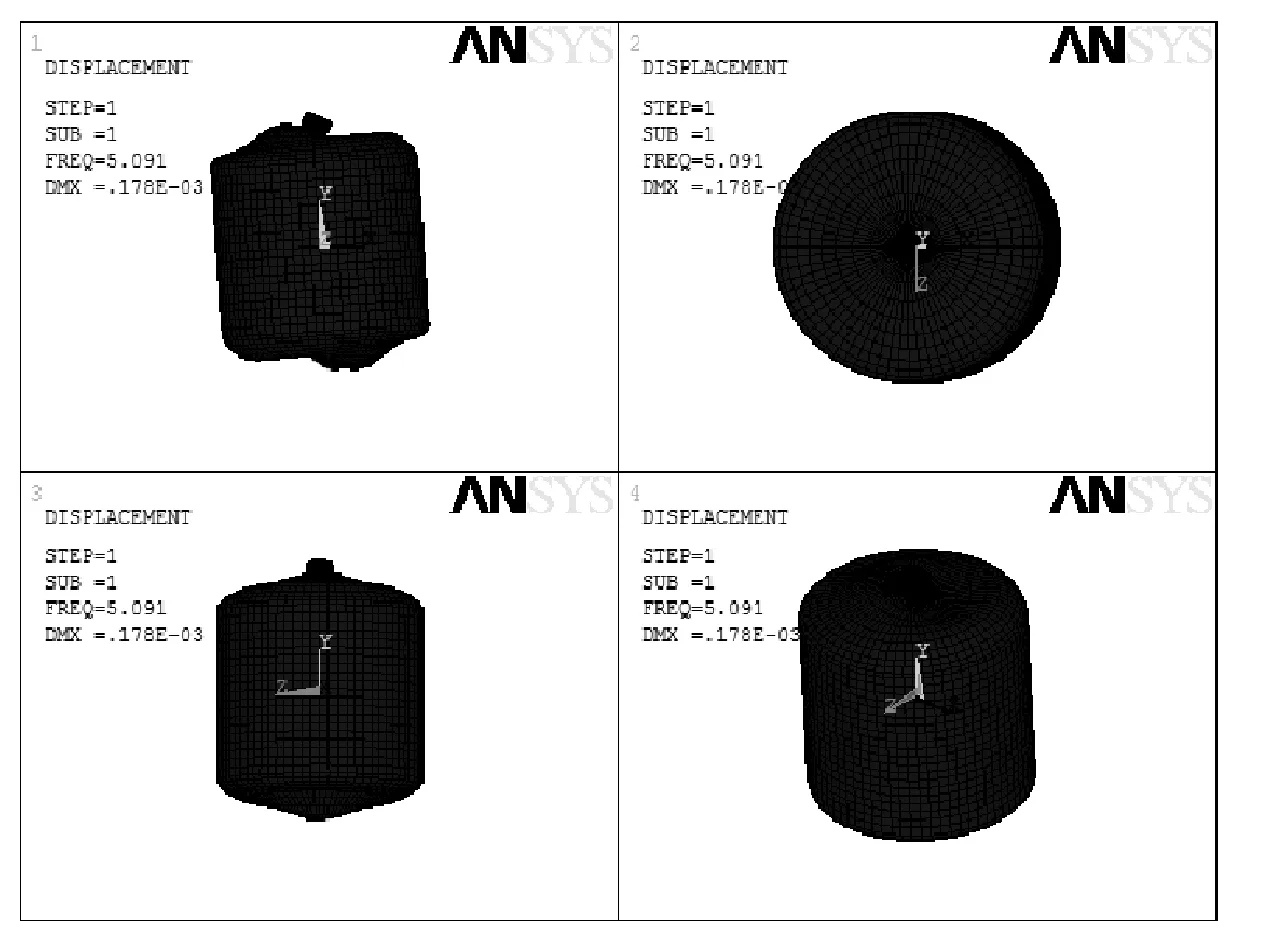

为了使储氢容器的储氢密度达到5%及以上,内衬应该越薄越好,为此内衬壁厚取1.2、1.5、2.0mm,由于屈曲失稳分析比较复杂,借助有限元方法加以计算。分析软件采用ANSYS,采用SOLSH190单元,共3 312个单元,6 486个节点。分别取两种载荷形式:在筒体圆柱段作用均布压力;在两端封头处作用均布压力。分析其一阶失稳的临界压力,高阶分析也可以做,但一旦失稳以后再分析高阶意义不大,计算结果见表1、2,而失稳模态与形状如图2~7所示。

表1 筒体圆柱段作用压力时内胆不同壁厚的前十阶屈曲荷载

表2 两端封头处作用压力时内胆不同壁厚时的前十阶屈曲荷载

图2 筒体圆柱段作用压力时内胆第一阶屈曲模态(壁厚1.2mm)

图3 封头上作用压力时内胆第一阶屈曲模态(壁厚1.2mm)

图4 筒体圆柱段作用压力时内胆第一阶屈曲模态(壁厚1.5mm)

图5 封头上作用压力时内胆第一阶屈曲模态(壁厚1.5mm)

图6 筒体圆柱段作用压力时内胆第一阶屈曲模态(壁厚2.0mm)

图7 封头上作用压力时内胆第一阶屈曲模态(壁厚2.0mm)

可见,这类容器的失稳主要是环向失稳。根据计算,在设定预应力下,内衬2mm以上不会失稳,考虑到一定的安全裕度,本容器采用4mm壁厚。此时,在设定预应力下,计算出的内衬环向平均应力和轴向平均应力都低于内衬许用应力,从强度方面也能达到要求。确定了容器的各参数以后,根据设定的预应力和工艺制造的容器如图8所示。

图8 复合材料高压储氢容器

2 70MPa快速充放氢系统

目前为止,我国高压储氢容器的试验均是以液压试验代替氢介质进行的,但由于氢介质具有极强的渗透性和一定的腐蚀性[9],会对试验结果造成偏差。为了解决这一问题,北京航天试验技术研究所建立了一套70MPa的快速充、放氢系统,该系统的原理如下:来自压缩机的高压氢气(一般是80MPa)通过气动球阀和孔板流量计充入车载高压储氢气瓶,到达既定的工作压力后,停止充氢气,然后打开该气瓶的泄压阀,氢气泄排放到低压缓冲罐内,待车载气瓶的压力降到1MPa以下后,来自缓冲罐内的低压氢气就由高压压缩机再充入到80MPa的高压储氢罐内,完成一个循环,接着开始下一个疲劳循环周期。工作原理如图9所示。

3 强度及疲劳试验

根据高压储氢容器的使用特点和要求,这类容器具有移动式、反复充气要求,并且氢气具有很强的渗透性和一定的腐蚀性,这类容器直接装于车上,与人身安全密切相关,故必须绝对保证其安全性。为此,需要对这类容器进行各种强度试验:耐压试验、耐冲击试验、疲劳试验和爆破试验。通过各种试验的严格考核,才能确保容器的安全性。合肥通用机械研究所压力容器检验站和浙江省特种设备检验院分别对此复合材料高压容器进行了检测,均符合要求。疲劳试验是在液压状态下进行的,对该复合材料气瓶进行了6 000次疲劳试验,而后又进行了水压试验,经过1h保压仍然没有泄漏,验证了容器的疲劳试验安全可靠,相比较国家对这类容器的疲劳试验要求在5 000次以上的要求,性能提高了15%以上。最后对疲劳试验后的容器进行了爆破试验,爆破压力达142MPa,抗冲击性能由于试验条件所限没有进行实测。

在氢环境下的各种试验是最接近真实工况的,目前70MPa强度试验已经完成,疲劳试验进行了500次[10],运行情况正常,随后进行的爆破试验,压力达到139MPa。

4 结束语

通过对碳纤维复合材料高压储氢容器内衬屈曲失稳的研究,通过有限元分析,借助ANSYS软件计算得到当内衬厚度大于2mm时即可不发生失稳,考虑安全裕度,最终选取4mm厚度,这样容器内衬在工作压力下既不发生失稳失效,也不发生强度失效,可充分利用碳纤维缠绕内衬储氢容器外缠绕纤维层应力可调和优化的优点,基本达到等强度应力分布的合理应力分布状态,有利于提高容器的安全性能。

图9 快速充放氢系统工作原理示意图

通过北京航天试验技术研究所70MPa高压储氢容器快速充放氢系统进行该高压储氢容器的氢环境疲劳试验,并在合肥通用机械研究所压力容器检验站和浙江省特种设备检验院分别对此复合材料高压容器进行了耐压试验、耐冲击试验和爆破试验,都得到了安全验证。

[1] 孙大林. 车载储氢技术的发展与挑战 [J]. 自然杂志, 2011, 33(1): 13~17.

[2] Zuttel, Andreas. Materials for Hydrogen Storage [J]. Material Today, 2003,6 (9):24~33.

[3] 毛宗强.无限的氢能——未来的能源[J].自然杂志, 2006, 28(1): 14~18.

[4] 盂庆云. 关于氢能在未来交通领域的应用和发展方向的思考[J]. 中国新能源, 2010, (1): 1~3.

[5] Schneider J, Gambone L. 70MPa Gaseous Hydrogen Storage Fueling Testing[C]. World Hydrogen Technologies Convention. Italy:International Association of Hydrogen Energy, 2007:24~33.

[6] Zheng C X,Lei S H. Optimal Winding Conditions of Flat Steel Ribbon Wound Pressure Vessels with Controllable Stresses[J]. Journal of Applied Mechanics,2008,75(4): 0410041-0410096.

[7] 雷绍辉,郑传祥. 复合材料高压储氢容器筒壁应力优化控制分析[J]. 武汉理工大学学报, 2006, 28(2): 380~385.

[8] 郑传祥,李蓉,王亮. 碳纤维缠绕铝内衬储氢容器力学分析及优化控制[J]. 化工机械, 2012, 40(1): 51~55.

[9] 南云道彦. 钢的氢脆的新研究方向[J].热处理,2010,25(3):1~6.

[10] Chen J C. Hydrogen Energy Vision and Technology Roadmap Report for China[R]. Brazil: IPHE ILC Meeting, 2005:22~23.