并列矩形微通道内两相流流型和压降试验研究

2014-05-29周云龙陈玉修

周云龙 陈玉修 刘 旭

(1.东北电力大学能源与动力工程学院;2.中国石油集团东北炼化工程有限公司吉林设计院)

随着自然科学与工程技术的发展,微型化工的研究已经成为一个重要发展趋势。微米级的微通道研究也以其高效、灵活等优点被广泛应用于化学、石油、能源以及环境等行业中[1~3]。在化学工程领域方面,对于两相流动的研究主要是关于流型、压降、传热及传质等方面的研究。特别是在微化工技术中,不同的流型会有不同的流动机理和传热传质效果,气液两相流的压降是极其重要的参数之一。

马友光和刘玮莅对通道截面40μm×100μm、40μm×160μm的T型微通道;截面40μm×100μm,两相入口夹角为120°的Y型微通道;截面40μm×100μm,两相入口夹角为60°的Y型通道;截面40μm×100μm的两相垂直型微通道内的两相流动进行了试验研究和分析[4]。在气液两相(空气-去离子水)流动的试验中观察到了弹状流、液环流和平行流。

聂晶尧等研究了当量直径为95.2μm微通道内的压降,采用均质混合模型计算了该种微通道内的压降,并指出Cicchitti粘度公式可以进行微通道内的压降计算[5]。Li J和Peterson G P研究了微通道当量直径为56μm的梯形、水平放置的微通道内蒸汽-水的流动特性,观察到了气泡流、波状流和环状流[6]。Singh S G等对于当量直径为140±2μm的微通道进行了水蒸气-水的压降影响研究[7]。根据参考文献,微通道内气-液两相流观察到的主要流型有:泡状流、弹状流、搅拌流、环状流、层状流以及雾状流等。

如今,国内对于微通道的研究主要是以非圆截面Y型和单级或双级T型通道为主。笔者主要研究了非圆截面U型并列(三通道)微通道内空气-水、酒精两相流的流型以及压降进行对比性观察和计算。

1 试验系统

1.1试验装置

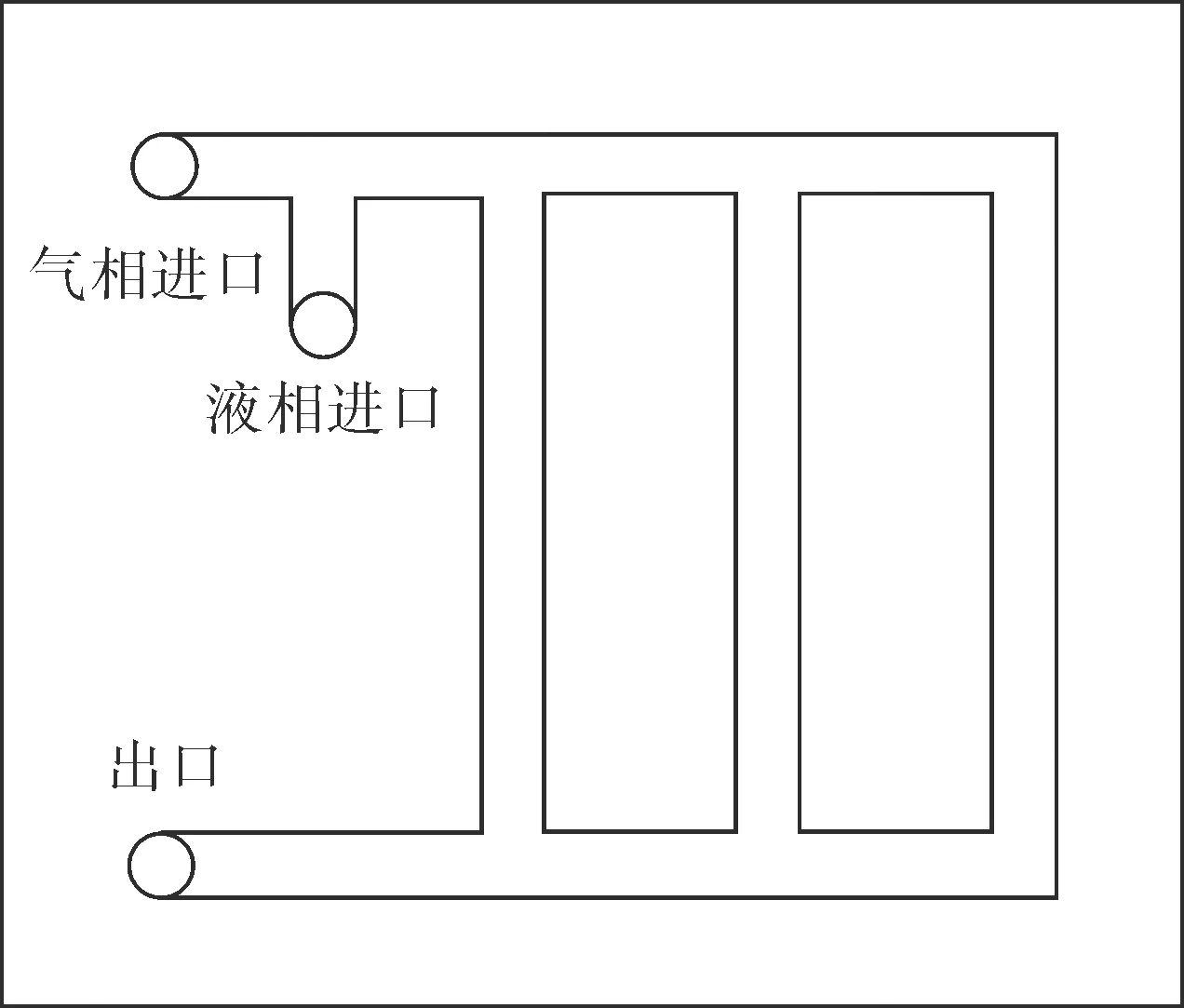

试验装置如图1所示。试验中,气-液两相流的动力设备采用型号为SDS-MP09医用微量注射泵(单道),输出速率为0.1~1 200.0mL/h,注射速率精度为±2%(含机械精度±1%)。高速摄影仪采用瑞士Weinberger公司研发的Speed Cam Visario系统,高速摄影仪的最大分辨率为1 536×1 024,最大帧频达到10 000 帧/s,可以十分清晰地拍摄两相流的流型变化。光源采用6 400K色温的三基色光管,光线亮度稳定、无闪烁。设备之间采用直径为2 mm的软管连接,并用可凝固胶固定、密封。试验在室温和常压条件下进行。

图1 试验装置示意图

1.2微通道尺寸及形状

文中微通道由浙江大学微分析实验室加工制作。微通道由上、下两块60mm×60 mm玻璃板键合而成,下层玻璃片采用光刻和刻蚀技术加工成不同尺寸和形状的微通道,然后上层玻璃覆盖到下层玻璃片上,通过钻石打两个直径为2mm的孔作为微通道进、出口。微通道的矩形截面尺寸为100μm×800μm(深×宽)。图2中从左到右通道编号分别为微通道Ⅰ、微通道Ⅱ、微通道Ⅲ。

图2 试验段示意图

2 结果与讨论

2.1微通道内两相流流型

试验中,液相介质分别为去离子水和酒精,气相为空气。笔者对液相不同时产生的流型进行了对比。

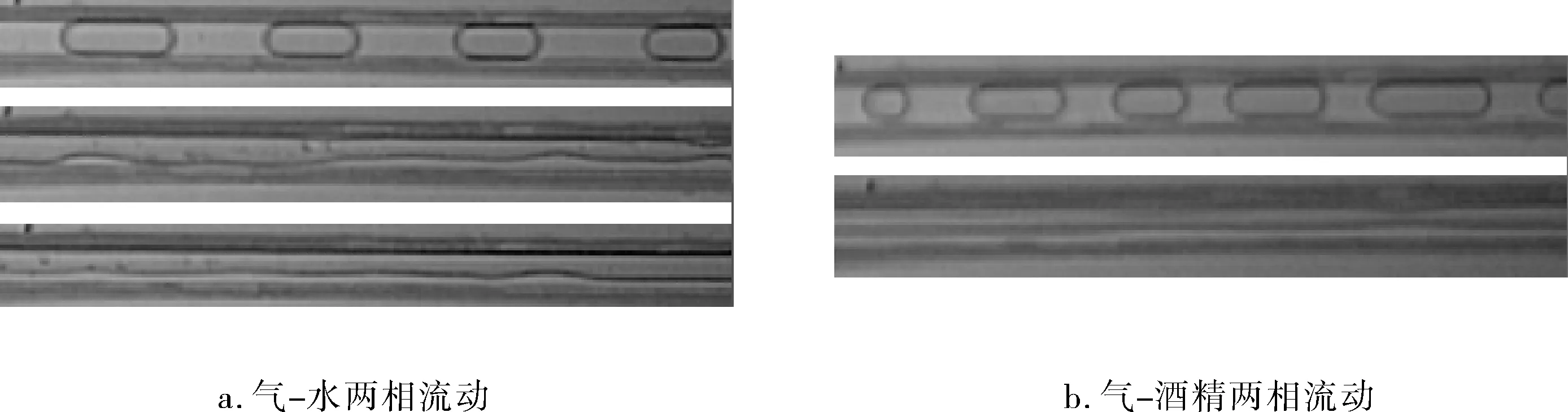

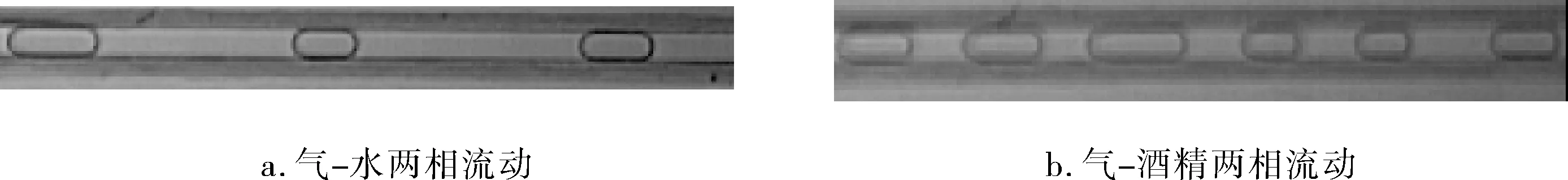

图3~5分别为微通道Ⅰ、微通道Ⅱ、微通道Ⅲ内两相流的流型。当液相为去离子水时,并列微通道内出现了泡状流、弹状流、波状流和分层流;当液相为酒精时,并列微通道内出现了泡状流、弹状流、波状流和分层流。

图3 微通道Ⅰ内两相流型

图4 微通道Ⅱ内两相流型

图5 微通道Ⅲ内两相流型

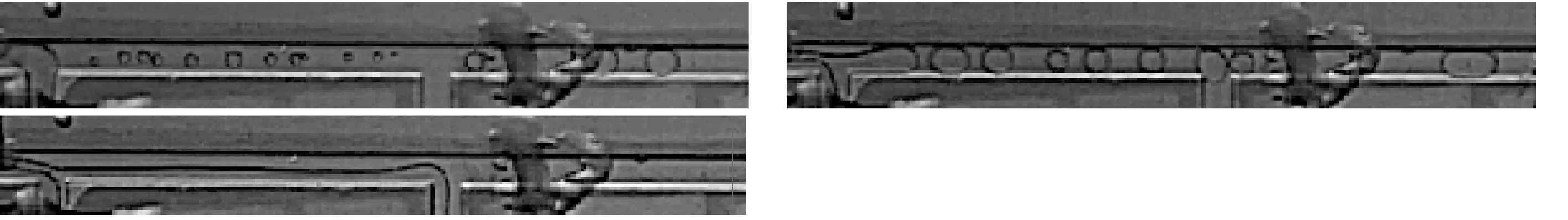

当液相不同时,微通道Ⅰ内的流型变化不大,只是在空气-酒精的两相流动中弹状流的长度不同,可能是由于液相粘度变大的缘故(图3a)。图4中,液相为酒精时微通道Ⅱ内没有出现波状流。图5中,微通道Ⅲ内只出现了弹状流。总体对比3个并列微通道可以看出,沿气液进口方向并列微通道内的流型变化越来越单一,而且与液相介质无关。流型的变化主要受到气、液两相的流量和流速的影响,而T型微通道(分支管)内气液两相流相分离特性受到上游流型的影响[8]。本次试验中,水平母管出现的流型主要有分散泡状流、泡状流和分层流(图6)。

图6 水平母管内流型

水平母管内流型不同时,气、液相在支管处产生的相采出分率不同,而且流型一定时,液相速率对于支管处产生的相采出率的影响较气相速率大。气、液相的采出率不同则直接影响了并列各支管内的气、液两相流量和流速。并列微通道在试验时存在气相停滞现象,当水平母管中为泡状流时,由于支管中流速和压降的不同,在支管前段有气泡的聚合现象出现,故导致各支管内出现了不同的流型,如弹状流、拉长的弹状流等流型。由于支管前段有测点,因此这种聚合现象的出现需要进一步的研究分析是否与测点的影响有关。

本次试验中观察到了稳定的分层流,但是由于通道结构等因素的影响,只在微通道Ⅰ、微通道Ⅱ中观察到了稳定的分层流型,Cubaud T等在垂直放置的微通道中没有观察到气液两相流动的分层流型[9,10]。

马友光和王东继以空气-乙醇为介质在T型100μm×800μm竖直放置的微通道内观察到了弹状流、液环-弹状流、液环流、液环-分层流、分层流和波状流[11]。马友光和季喜燕在竖直放置的100μm×2000μm和100μm×200μm Y型微通道内以空气-乙醇为介质的试验研究中,仅观察到了弹状流、液环流、分层流,并未观察到泡状流和波状流[12]。

笔者在试验中观察到了泡状流和波状流,但未观察到液环-弹状流和液环-分层流。其原因主要是单通道和并列通道的缘故。

2.2气液两相摩擦压降

两相流总压力降Δp计算公式为:

Δp=Δpf+Δpc+Δpa+Δpg

式中 Δpa——沿程加速压降;

Δpc——局部压降;

Δpf——沿程摩擦压降;

Δpg——重力压降。

相对Δpf来说,Δpc、Δpa可以忽略,对于微尺度和水平微通道内重力压降Δpg可以忽略,所以摩擦压降接近两相总体压降[13~16]。

图7为此次试验的总体压降随气液速率变化的关系图。从图7中可以看出,压降随着气相速率的增加而逐渐增大,在气相速率较高时,压降的变化趋势相对更加明显。液相速率增大时,压降逐渐增大,液相速率对于压降的影响较气相速率的影响较大。

图7 气相速率与压降的关系

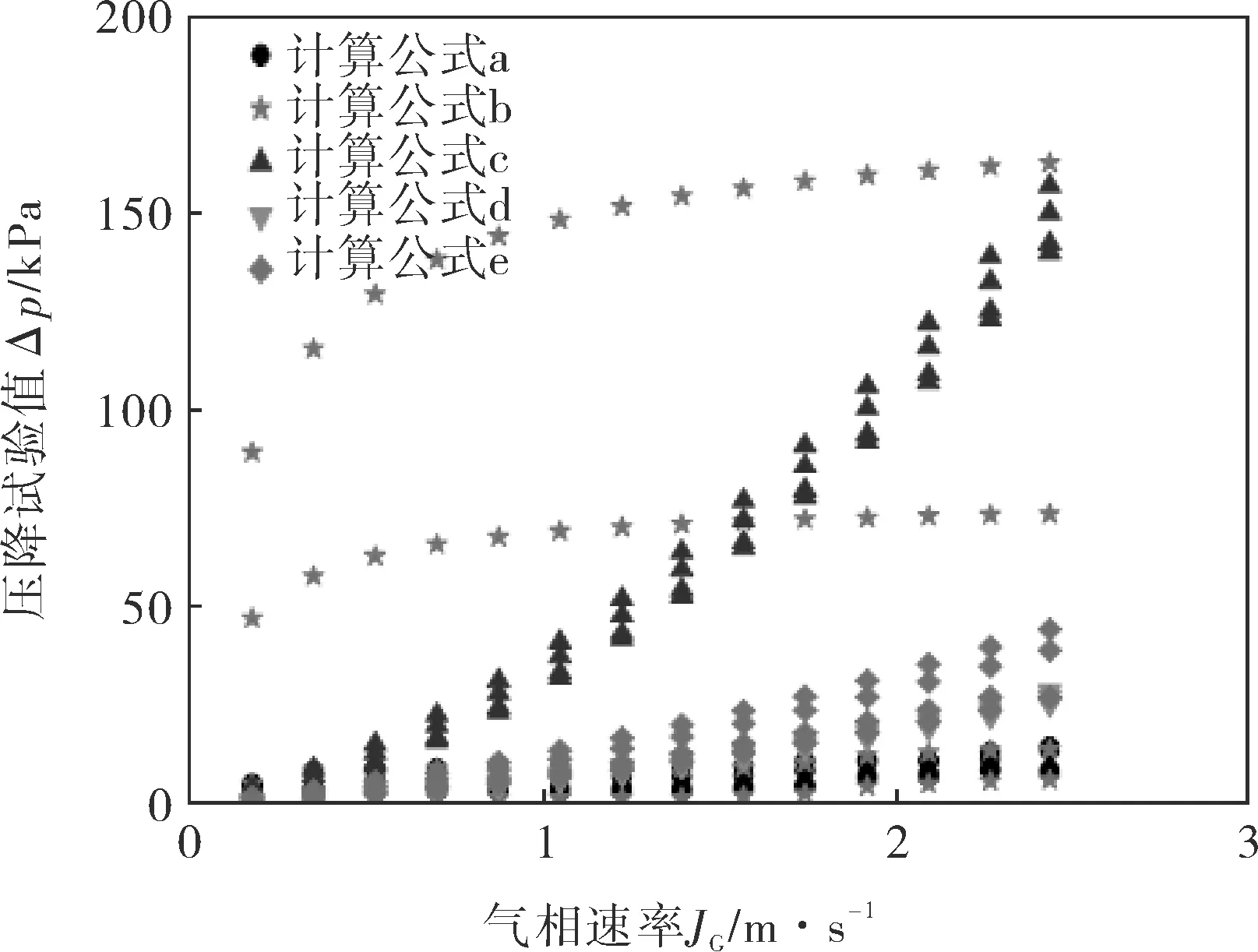

把气、液两相流体当作一种特殊的单相流体,采用平均粘度法来计算两相流体的等效摩阻系数。分别在液相速率JL为0.017、0.052、0.174、0.278m/s的工况下采用不同的粘度计算模型计算出的压降与气相速率之间的关系,如图8所示。粘度公式如下[17~19]:

a.试验测得值;

b.μTP=μL;

c.μTP=xμG+(1-x)μL;

图8 不同粘度公式计算压降与气相速率关系

从图8中可以看出,随着气、液相速率的增加,压降逐渐增加,但是公式b预测压降随着气相速率的增加压降增加的趋势减弱。图8中的不同粘度模型计算的压降都呈现出逐渐递增的趋势,图中用公式d、a计算的值较为接近,也就是Mecadam粘度计算式和此次试验的测得值整体上相对较为接近,但是在气相速率较大时的预测值仍然偏高,气相速率较低时的预测值效果较好,但是范围较小。利用公式b预测的压降值在低液相速率时和公式a测得值较吻合。

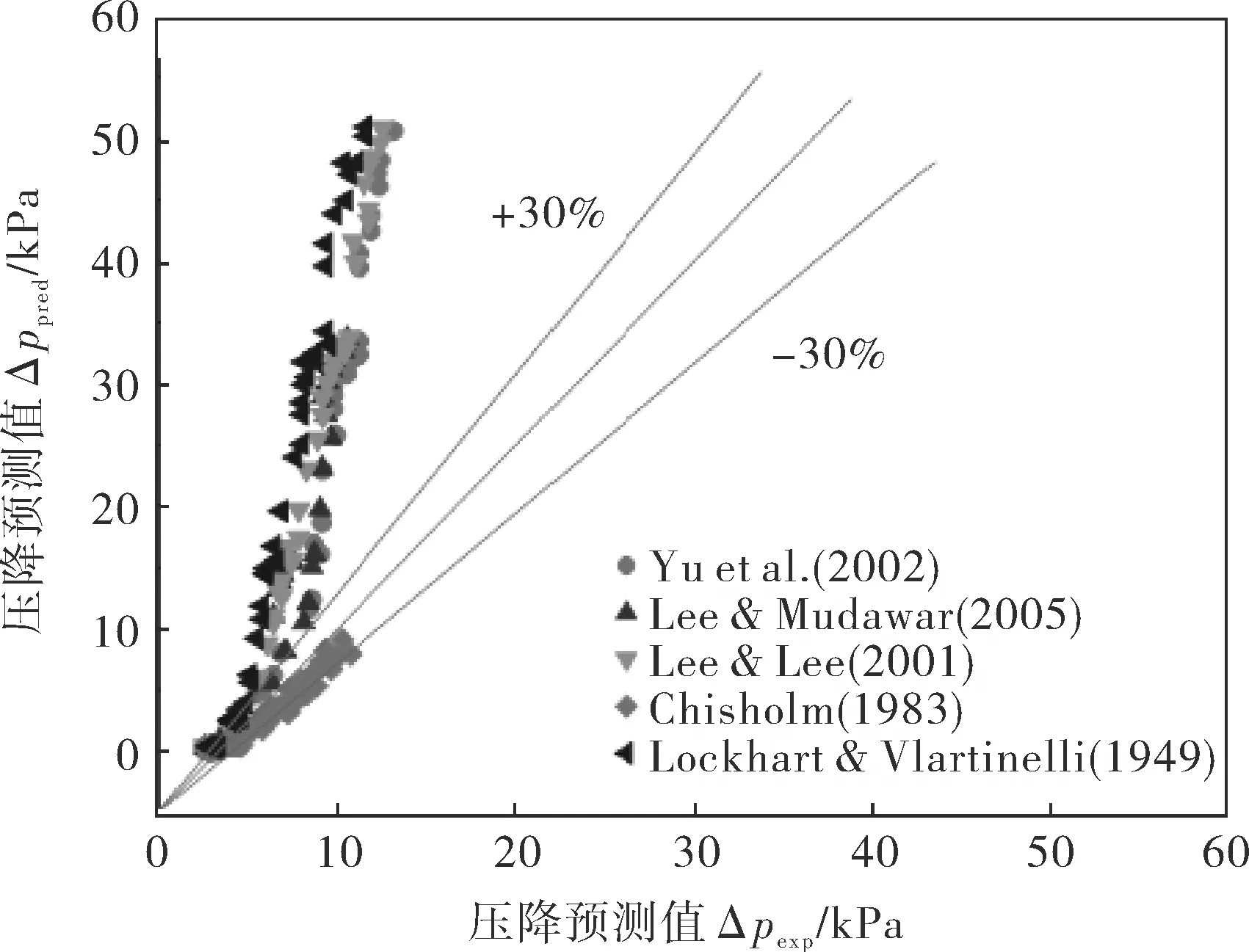

图9为试验值与不同分相流预测模型预测值对比图。从图9中可以得到:Chishlom的对试验段的整体压降预测效果相对较好,都在30%之内。其他模型的预测值效果较差,只有在低气、液流速的时候在30%之内。

图9 试验值与分相流模型预测值对比

虽然Chishlom能够相对较好地预测整体压降,但是对于并列微通道整体压降的理论研究需要更多的试验数据作为基础进行理论分析。

3 结论

3.1当液相为去离子水时,并列微通道内出现了泡状流、弹状流、波状流和分层流;当液相为酒精时,并列微通道内出现了泡状流、弹状流、波状流和分层流。

3.2与均相流模型预测值进行分析对比发现,通过Mecadam粘度计算式预测的压降值在低气相速率时能较好地预测压降,但是预测范围非常小。用全液相粘度预测的压降值在低液速时能够较好地预测本试验中的整体压降。

3.3分相流模型中Chishlom模型预测效果相对较好。其他所选模型中只有在低流速的时候其预测值在30%之内。

[1] Jensen K F.Microreaction Engineering is Small Better[J].Chemical Engineering Science,2001,56(2):293~303.

[2] Squires T M,Quake S R.Microfluidics:Fluid Physics at the Nanoliter Scale[J].Reviews of Modern Physics, 2005,77(3):977~1026.

[3] Stone H A.Kim S Microfluieics:Basic Issues Applications and Challenges[J].AICHE Journal,2001,47(6):1250~1254.

[4] 马友光,刘玮莅.微通道内两相流流型及液滴生成研究[D].天津:天津大学,2010.

[5] 聂晶尧,宋宏宇,袁向前,等.微通道中两相流压降与传质的研究[J].化学反应工程与工艺,2007,23(4):309~315.

[6] Li J,Peterson G P.Boiling Nucleation and Two-phase Flow Patterns an Forced Liquid Flow an Micro-channels[J].International Journal of Heat and Mass Transfer,2005,48(23/24):4797~4810.

[7] Singh S G,Kulkarni A,Duttagupta S P,et al.Impact of Aspect Ratio on Flow Boiling of Water in Rectangular Microchannels[J].Experimental Thermal and Fluid Science,2008,33(1):153~160.

[8] 周云龙,刘博,刘袖,等.T型微通道内两相流流型及相分离特性[J].化学反应工程与工艺,2012,28(4):300~306.

[9] Cubaud T,Ho C M.Transport of Bubbles in Square Micro-channels[J].Physics of Fluids,2004,16(12): 4575~4585.

[10] Zhao T S,Bi Q C.Co-current Air-water Two-phase Flow Patterns in Vertical Triangular Micro-channels[J].International Journal of Multiphase Flow,2001,27(5):765~782.

[11] 马友光,王东继.微通道内气液两相流及传质研究[D].天津:天津大学,2009.

[12] 马友光,季喜燕.微通道内气液两相流动及传质过程研究[D].天津:天津大学,2011.

[13] Wambsganss M W,Jendrzejczyk J A,France D M,et al.Frictional Pressure Gradients in Two-phase Flow in a Small Horizontal Rectangular Channel[J].Experimental Thermal and Fluid Science,1992,5(1):40~56.

[14] Mishima K,Hibiki T,Nishihara H.Some Characteristics of Gas-liquid Flow in Narrow Rectangular Ducts[J].International Journal of Multiphase Flow,1993,19(1):115~124.

[15] Lee H J,Lee S Y.Pressure Drop Correlations for Two-phase Flow within Horizontal Rectangular Channels with Small Heights[J].International Journal of Multiphase Flow,2001,27(5):783~796.

[16] Ide H,Kariyasaki A,Fukano T.Fundamental Data on the Gas-liquid Two-phase Flow in Minichannels[J].International Journal of Thermal Sciences,2007,46(6):519~530.

[17] Wallis G B.One Dimensional Two-phase Flow:Heat transmission[M].New York:McGraw-Hill,1969:225.

[18] Wong T N,Ooi K T.Refrigerant Flow in Capillary Tube:an Assessment of the Two-phase Viscosity Correlations on Model[J].Int Comm Heat Mass Transfer,1995,22(4):595~604.

[19] Lin S.Local Frictional Pressure Drop During Vaporization for R-12 through Capillary Tubes[J].International Journal of Multiphase Flow,1991,17(1):95~102.