石化行业换热设备清洗周期优化建模及求解*

2014-05-29王大成赵晶英

王大成 赵晶英

(广东石油化工学院机电工程学院)

换热设备是典型的能量交换设备,经常出现在石化生产装置中。据统计,换热设备的投资通常占石化生产装置总投资的30%~40%,其性能的好坏、效率的高低对石化生产过程的成本、安全有重要影响。大量研究表明,90%以上的石化行业换热设备在生产过程中存在不同程度的结垢问题,而污垢的存在使换热设备的传热性能下降、流动阻力加大、能耗增加、产品成本上升、安全性降低,如何对换热设备防垢、抑垢、除垢已成为石化行业生产中亟待解决的问题。为降低换热设备结垢的危害,现阶段石化行业最常用的方式是对换热设备拆开进行清洗,通过清洗恢复换热设备的设计性能。

在装置尚能维持运行时使装置停车对其换热设备进行清洗,即为主动清洗,主动清洗的优点是可以结合生产进度需要来安排清洗时间、清洗费用较低,缺点是有造成过度清洗的可能,过度清洗会导致换热设备维护费用过高,还影响装置的长周期运行。若换热设备过量积垢使生产装置产生故障,迫使装置停车后对换热设备进行清洗,即为被动清洗,被动清洗中一方面要清洗换热设备,另外还要排除装置故障,被动清洗的优点是易于保证装置长周期运行,缺点是清洗费用较高、存在一定安全隐患。如何把主动清洗和被动清洗进行组合形成换热设备的清洗策略,使换热设备的总维护成本最低,本质上是一个清洗周期优化的问题。

国内外关于污垢预测、清洗技术的研究很多[1~9]。还有学者对污垢形成机理、防垢技术等进行研究,王建国和何芳采用Fluent流体动力学软件对不同管道内各点处的速度场及压力场进行仿真,模拟出表面污垢的形成过程[10];王永红建立研究污垢的模型,给出污垢热阻的监测技术及防垢的措施[11];任保勇认为石油和化工行业迫切需求全面有效的防垢技术[12]。但是在现有生产工艺、清洗技术难以明显提高的条件下,对换热设备清洗周期进行优化的研究极少。有少数文献对其他行业的类似设备开展清洗周期优化研究,卿德藩和刘尹红根据水冷设备机组运行曲线,提出以最大平均COP来确定其最佳清洗周期的方法[13];张有德等对医院的空调通风系统清洗周期进行了研究[14]。笔者针对石化行业重点装置换热设备的清洗周期开展研究,为避免过度清洗的浪费或清洗周期太长带来的隐患,建立换热设备在使用寿命期内总成本的积分模型,提出求解模型的算法。

1 问题描述及条件假设

石化生产中完成一种成品或半成品的加工往往需要经过系列工艺,笔者主要针对重点工艺上的重点装置开展研究,假设生产装置之间有储罐用于暂存、调节、中转加工流体。如图1所示,设Ei为一套装置,Ei-1和Ei+1分别为Ei的上游装置和下游装置,Ti-1和Ti分别是连接装置Ei与Ei-1、Ei+1的储罐。

图1 装置与储罐连接

正常工况下,装置Ei加工流体的平均速率为vi,装置Ei+1从储罐Ti获取流体的平均速率为vi+1,一般有vi≥vi+1,单位时间内Ti的流体增加量为vi-vi+1=gi。笔者假设正常工况下各装置的平均加工速度相对平衡,所以gi取值较小,储罐Ti内的存储量S相对稳定。

拟建模型还基于下列定义和假设:装置Ei中换热设备的使用寿命为tlt,使用时间到达tlt后采取任何措施该换热设备都不能再使用,tlt的取值可以从供应商处获得,再结合本公司类似装置的历史资料、本行业公认的标准数据等进一步修正和确认;在换热设备的使用寿命[0,tlt]期间,任意时间都能对换热设备进行主动清洗,设tit为主动清洗开始时间、tif为主动清洗结束时间,清洗结束之后装置Ei恢复正常生产,换热设备的性能近似恢复到设计性能;完成主动清洗后,[tif,tlt]期间装置Ei的换热设备也可能产生故障,其故障产生具体时间及概率由失效函数决定;若清洗周期过长,因换热设备的过量积垢容易引起装置Ei的小故障而迫使其停车,笔者假设类似小故障不会引起灾难性的后果,且比较容易处理;换热设备过量积垢导致装置Ei产生故障的时间服从密度函数为f(t)的分布,主动清洗花费时间、被动清洗花费时间分别服从密度函数为i(t)、p(t)的分布。

笔者拟构建装置Ei中换热设备在使用寿命[0,tlt]期间的总成本模型,该模型涉及下列重要变量:主动清洗和被动清洗的单位时间成本cic、cpc,单位为元/h,被动清洗除包含主动清洗对换热设备的正常清洗之外,还要排除因换热设备过量积垢导致装置Ei的故障,所以一般有cpc>cic;单位时间内储罐Ti的库存成本cs,单位为元/(h·m3);无论是主动清洗还是被动清洗,都有可能在清洗期间导致储罐Ti的存储量Si为0,从而产生缺料成本cos,单位为元/(h·m3),由于主动清洗更容易受到控制,所以由主动清洗导致缺料的概率远小于被动清洗导致缺料的概率。cic、cpc、cs、cos的具体取值可参考的tlt的取值方法。

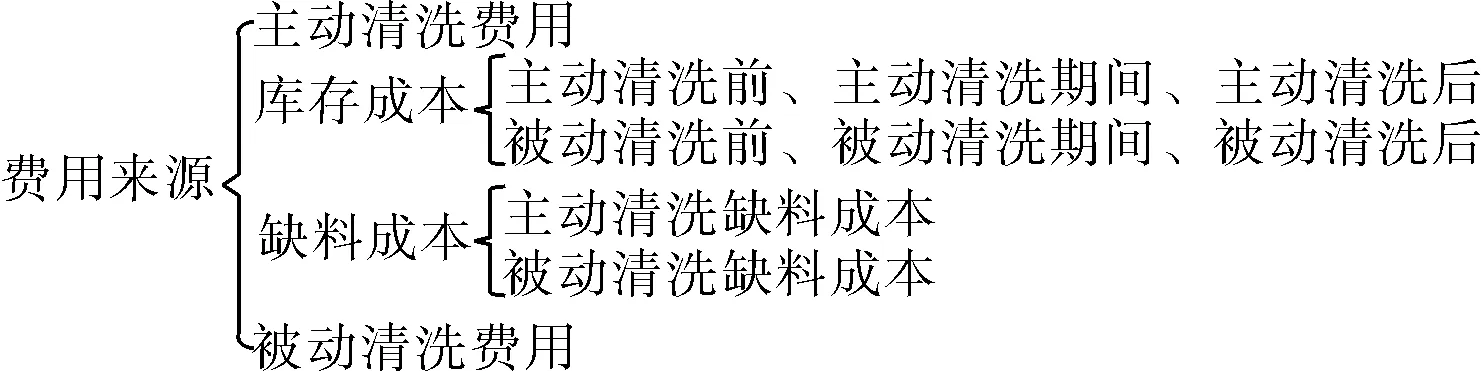

成本模型中的费用来源于:主动清洗费用,主动清洗期间可能产生的缺料成本;若[0,tlt]期间因换热设备过量积垢导致装置Ei产生故障,被动清洗费用、被动清洗期间可能产生的缺料成本;[0,tlt]期间的全部库存成本。成本模型中的费用来源如图2所示。

图2 成本模型中的费用来源

2 建立模型

拟建模型假设在tis时刻对装置Ei的换热设备进行主动清洗,tif时刻清洗结束后恢复生产,在[tif,tlt]期间仍有可能因换热设备原因引起装置Ei的故障。

(1)

进行主动清洗的费用Cic为:

(2)

(3)

(4)

(5)

完成主动清洗之后,[tif,tlt]期间还有可能因换热设备过度积垢而导致装置Ei故障,装置被迫停车后必须开展被动清洗才能开车生产,设装置Ei的故障发生时间为tpb,被动清洗结束时间为tpe。被动清洗费用Cpc为:

(6)

设Si为tpb时刻储罐Ti的存储量,则:

(7)

(8)

(9)

(10)

(11)

(12)

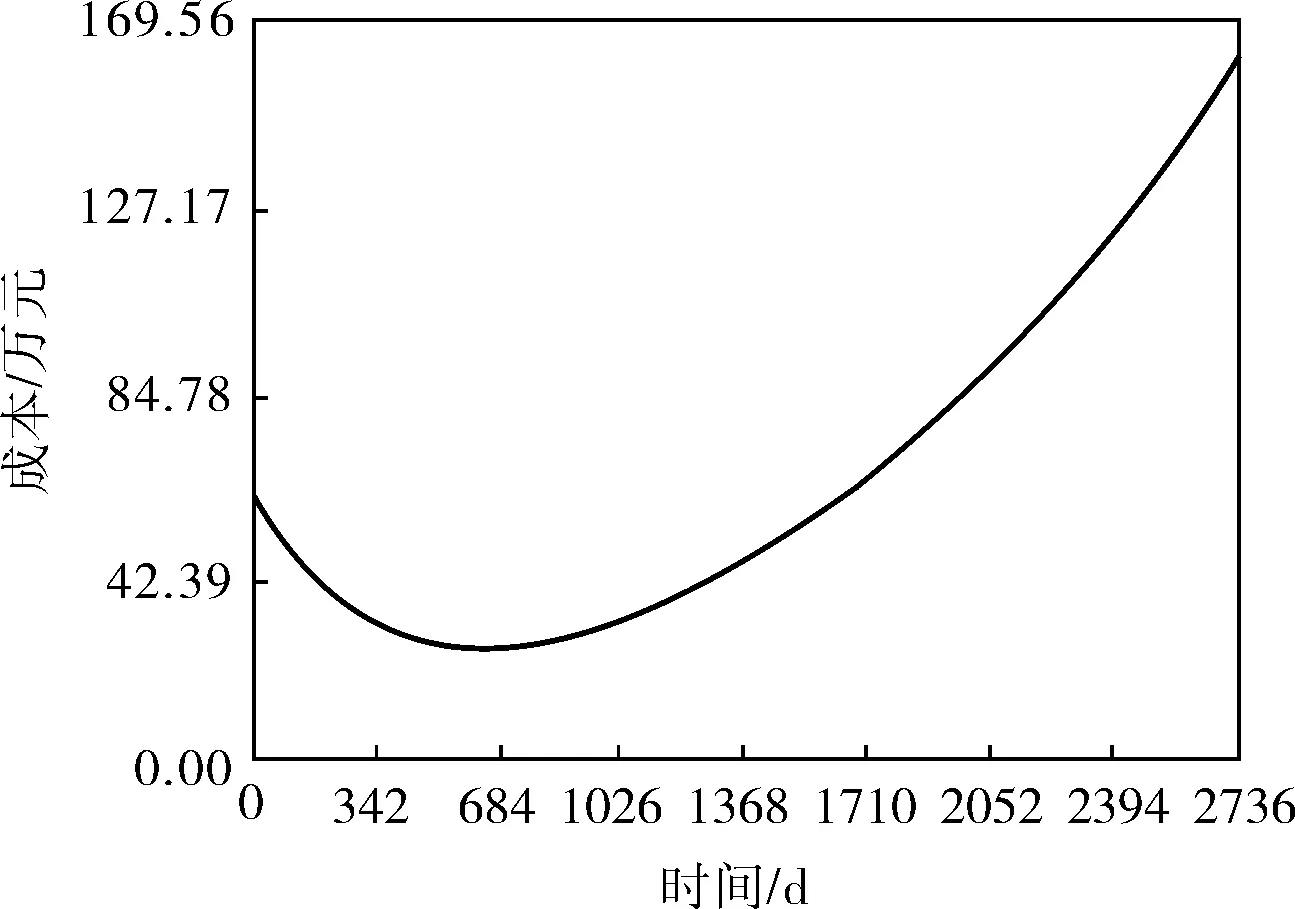

通过总成本模型可求出总成本最优值Emin(C)和对应的最佳主动清洗开始时间tis*,即在tis*时刻对装置Ei的换热设备进行主动清洗,该换热设备的总维护费用最小。根据总成本随主动清洗开始时间位于不同区域时的实时取值可绘制总成本变化趋势图,该变化趋势图对生产过程中的其他决策有重要参考价值。实践中对换热设备的清洗次数远不止一次,每一次主动清洗开始时间的决策原理、步骤完全可采用笔者提出的方案。

3 模型求解方法

从式(1)~(12)可以看出,总成本模型是较复杂的积分表达式,求解该模型不宜遵循求导、求最值的常规方法。笔者的模型求解思路:将主动清洗开始时间tis看作随机变量,在[0,tlt]区间按一定步长Δt逐渐赋值,计算相应总成本E(C)的数值之后比较所有数值,E(C)的最小值即为总成本最优值Emin(C)。如果Δt取值足够小,用计算机完成E(C)的数值计算,能获得满足使用精度要求的解,同时能观察到tis位于不同区域时E(C)取值的变化趋势。根据模型求解思路设计求解算法(图3),该算法可以求出最佳主动清洗开始时间tis*和总成本最优值Emin(C)。

图3 模型求解算法

本算法按步骤描述如下:

a. 为模型所涉及的参数赋初始值,tis=0,Emin(C)为正无穷大,Δt为步长,如Δt=1d,其他参数见条件假设;

b. 赋值操作tis=tis+Δt,用式(1)~(12)求E(C)数值;

c. 若E(C) d. 若tis 以某石化公司的一套加氢精制装置为例,用笔者提出的建模方法和模型求解算法求解最佳主动清洗开始时间和总成本最优值。以该公司收集的关于类似装置的大量历史数据为基础,参考同行业公认的标准资料,估算出下列函数或重要参数。 加氢精制装置中换热设备的失效函数、主动清洗花费时间、被动清洗花费时间分别服从负指数分布、正态分布、正态分布。失效函数f(t)为: f(t)=λe-λt (13) 主动清洗花费时间的密度函数i(t)为: (14) 被动清洗花费时间的密度函数p(t)为: (15) 式(13)~(15)中,λ=0.0016,μ1=4,μ2=7。 加氢精制装置中换热设备的使用寿命tlt=2 736d,主动清洗的单位时间成本ci=230元/h,被动清洗的单位时间成本cp=345元/h,储罐的库存成本cs=0.095元/(h·m3),缺料成本cos=0.54元/(h·m3)。正常工况下,该装置加工流体的平均速率vi=53.0m3/h,下游装置对该流体的平均需求速率vi+1=51.7 m3/h。 把上述确定参数输入模型求解算法,求得换热设备的最佳主动清洗开始时间tis为667天,总成本最优值Emin(C)为25.79万元,主动清洗开始时间位于不同区域时总成本期望值的实时取值和变化趋势如图4所示。 图4 总成本期望值曲线 从图4可知,总成本期望值随着主动清洗开始时间变化而变化,其曲线是下凹曲线,总成本最优值Emin(C)出现在tis=667d,如果在换热设备使用到第667天时对加氢精制装置停车而主动清洗换热设备,可以使换热设备在使用寿命期内的总维护费用最小。若tis<667d,总成本期望值随清洗开始时间的推迟而逐步减小,所以主动清洗开始时间不是越早越好;若tis>667d,总成本期望值随清洗开始时间的推迟而明显增大,所以如果从换热设备总维护费用的角度看,不宜盲目追求加氢精制装置的长周期运行。 建立石化行业重点装置换热设备在使用寿命期内的总成本模型,设计求解模型的算法,目的是求出最佳主动清洗开始时间和总成本最优值。某石化公司一套加氢精制装置的应用实例表明,建立的模型和设计的算法用来求解换热设备最佳主动清洗开始时间、总成本最优值是可行的,还得到主动清洗开始时间位于不同区域时总成本期望值的实时取值和变化趋势图,该变化趋势图对生产过程中的其他决策有重要价值。实际上一套装置中换热设备的清洗次数远不止一次,但每一次主动清洗的最佳开始时间均可应用笔者提出的思路来求解,进而得到换热设备在整个使用寿命期内的清洗策略。若有n套装置根据工艺需求连接在一起,同理,同样装置之间都有储罐用于暂存、调节、中转流体,如何求解每套装置中换热设备在其使用寿命期内的清洗策略,使得n套装置中全部换热设备在使用寿命期内的总维护成本最小,这是值得进一步探讨的课题。 参考文献 [1] 樊绍胜,王耀南.基于多模型组合的冷凝器中污垢预测[J].传感技术学报,2005,18(6):225~228. [2] 柴海棣,王维航,张连生.基于径向基神经网络的污垢预测方法研究[J].东北电力大学学报,2006,26(4):46~49. [3] 徐志明,文孝强,孙媛媛,等.基于最小二乘支持向量回归机的光管污垢特性预测[J].化工学报,2009,60(7):1617~1622. [4] 赵波,杨善让,刘范,等.冷却水污垢热阻预测的支持向量机法动态模拟实验研究[J].中国电机工程学报,2010,30(11):92~97. [5] 张莹,王耀南.基于局部加权偏最小二乘法的冷凝器污垢预测[J].仪器仪表学报,2010,31(2):299~304. [6] Cristiani P.Solutions to Fouling in Power Station Condensers[J].Applied Thermal Engineering,2005,25(1): 2630~2640. [7] Grznar J,Riggle C.An Optimal Algorithm for the Basic Period Approach to the Economic Lot Scheduling Problem[J]. Omega,1997,25(3):355~364. [8] Abuzaid M.A Fouling Evaluation System for Industrial Heat Transfer Equipment Subject to Fouling[J]. International Communications in Heat and Mass Transfer,2000,27(6):815~824. [9] 余兰兰,孙旭蕊,王宝辉,等.超声波对成垢离子的影响及防垢效果分析[J].化工自动化及仪表,2012,39(1):1599~1602,1636. [10] 王建国,何芳.换热设备循环冷却水结垢状态的动力学仿真[J].东北电力大学学报,2012,32(3):12~15. [11] 王永红.换热设备污垢形成机理及防垢措施研究[J].机械工程师,2012,(12):26~28. [12] 任保勇.石油和化工行业换热设备污垢问题与治理现状[J].清洗世界,2013,29(5):42~47. [13] 卿德藩,刘尹红.水冷设备污垢特性及其最佳清洗周期研究[J].机械研究与应用,2007,20(3):31~32. [14] 张有德,李素英,黄晶,等.医院空调通风系统清洗周期探讨[J].中华医院感染学杂志,2011,21(12):2514~2515.4 应用实例

5 结束语