φ73mm钻杆漏磁检测缺陷的有限元仿真分析

2014-05-29杨志军白明超

戴 光 任 毅 杨志军 鲁 鑫 白明超

(东北石油大学机械科学与工程学院)

在我国石油开采中,钻杆的使用极为广泛。钻杆在服役过程中要长期受拉、扭、弯曲等交变应力和机械摩擦作用,同时钻井液、钻井泥浆中溶解的O2、H2S、CO2等腐蚀介质及地层的氧化物等介质使钻杆产生严重的腐蚀,受腐蚀后的钻杆在应力作用下易失效,造成钻杆失效事故[1]。

漏磁检测法是具有高灵敏度与高可靠性且可量化的检测方法,其主要基于漏磁原理。在施加外加磁场的条件下,若铁磁性材料无缺陷,磁力线穿过材料内部,几乎不发生溢出;当经过缺陷时,磁力线发生畸变溢出,形成漏磁场[2]。通过霍尔元件等磁敏元件,即可将磁信号转化为可以识别的电信号[3]。

为提高检测效率,避免现场钻杆检测更换的盲目性与滞后性,笔者介绍了一种用于φ73mm钻杆的漏磁检测方式,并对确定的结构进行了有限元分析,分析了缺陷漏磁场的分布情况和影响缺陷漏磁场的因素。

1 φ73mm钻杆漏磁检测的有限元仿真分析

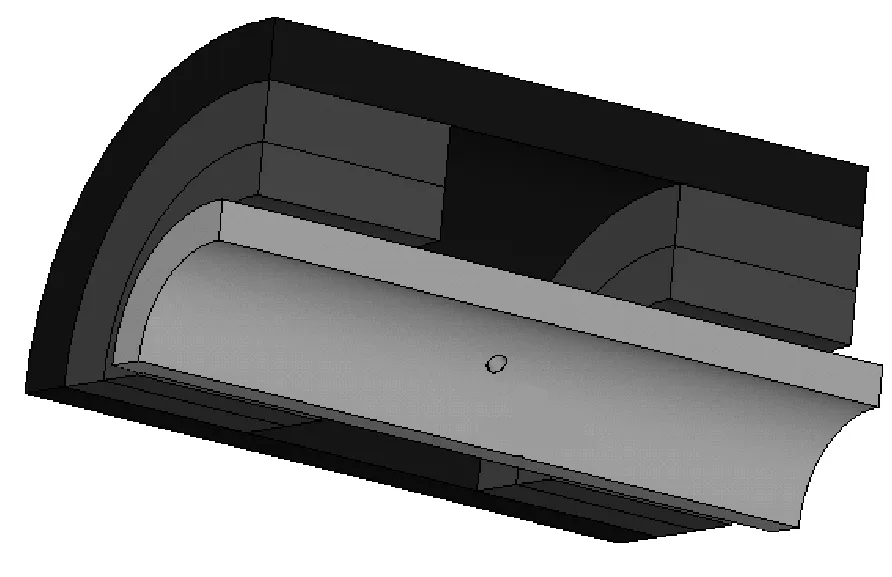

1.1有限元模型的建立

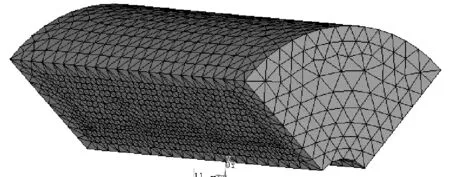

在有限元仿真分析中,依据有限元轴对称模型取半分析的原则,同时兼顾计算结果的准确性,故对整体模型的1/4进行分析[4]。本问题为静态的磁场分析,分析采用棱边单元法,定义单元类型为Solid117单元该单元类型每个单元有20个结点[5]。以φ73mm钻杆所具有的9.19mm钻杆壁厚为研究对象,通过布尔求减人为建立腐蚀坑缺陷并通过实体建模法建立磁化模型(图1)。

图1 有限元几何分析模型

1.2有限元分析的材料属性设定与网格划分

衔铁与极靴的作用是导通磁路,需采用导磁性能较好的软磁材料,选用10#钢,磁铁应选用体积小、重量轻和磁性强的钕铁硼磁铁。设定除外围空气外所有材料的非线性B-H曲线,现已知:空气相对磁导率为1.0;衔铁、极靴和被测钻杆三者均为非线性材料,需查阅手册设置相应的B-H曲线;永磁铁作为整体结构的励磁源,需要根据其励磁方向定义其矫顽力方向和大小。

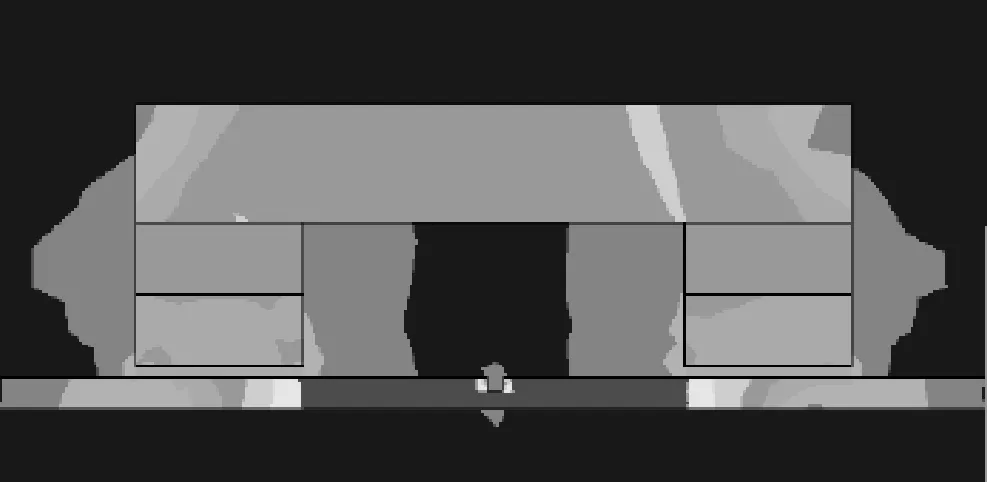

网格划分是有限元分析的关键,不同的划分方法与划分质量好坏直接关系到计算的效率与结果的准确性。由于本设计模型较为规整,经线切割划分可分为较为规整的六面体单元,故采用映射网格划分,圆柱形空气缺陷亦采用映射划分模式(图2),人工缺陷处网格划分如图3所示。控制网格划分精度,在保证计算精度的基础上,提高计算效率。

图2 有限元网格划分

图3 人工缺陷处网格划分

1.3三维模型的求解与后处理

网格划分结束后,设置求解边界条件,磁力线垂直边界条件自然满足,定义节点自由度,收敛条件为默认设置[6]。ANSYS提供了多种方式的求解器,笔者选用稀疏矩阵直接求解器对模型进行求解计算。计算完成后,在后处理中,通过缺陷平面的磁通量密度等值云图切片(图4)便可观察到缺陷处漏磁场的产生。通过缺陷处的路径提取,即可获得缺陷处轴向与径向的磁通量密度与磁场强度曲线。

图4 缺陷处磁感应强度云图切片

2 钻杆存在缺陷时的漏磁场参量分析

2.1漏磁场信号随圆柱形缺陷直径大小的递变规律分析

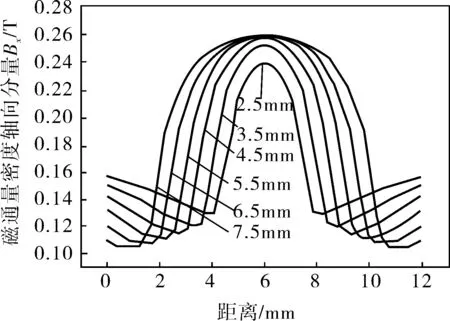

为了分析钻杆较易产生的圆柱形腐蚀坑对漏磁场的影响规律,通过布尔求减操作,利用控制变量法,在壁厚9.19mm的杆壁上人为设定了深度50%(即深4.6mm),直径大小分别为2.5、3.5、4.5、5.5、6.5、7.5mm的圆柱形缺陷,并在计算后分别提取缺陷上方1mm处的磁通量密度轴向与径向分量值(图5)。由图5可以看出磁通量密度轴向分量呈轴对称,在缺陷中心达到峰值;径向分量以原点呈中心对称,并在缺陷两边缘分别达到正负峰值。

a. 轴向分量

b. 径向分量

a. 轴向方向

b. 径向方向

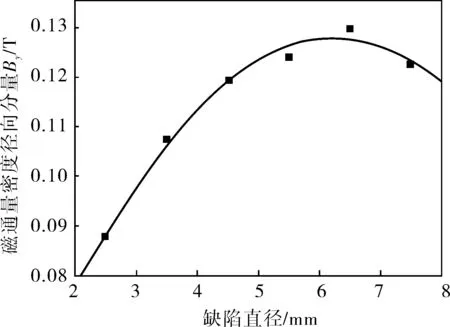

图6为不同直径下磁通量密度峰值拟合曲线,从图6可以看到,磁通量密度轴向分量在开始阶段,随着缺陷直径的增大而变大,拟合曲线近似线性增长,超过4.5mm后,增长趋势放缓,在达到6.5mm处获得峰值,其后开始递减;磁通量密度径向分量在开始阶段,随着缺陷直径的增大而增大,增长趋势迅猛,在缺陷直径超过4.5mm左右时,开始有增长减缓趋势,超过6.5mm时达到峰值并开始逐步减小。

2.2漏磁场信号随圆柱形缺陷深度大小的递变规律分析

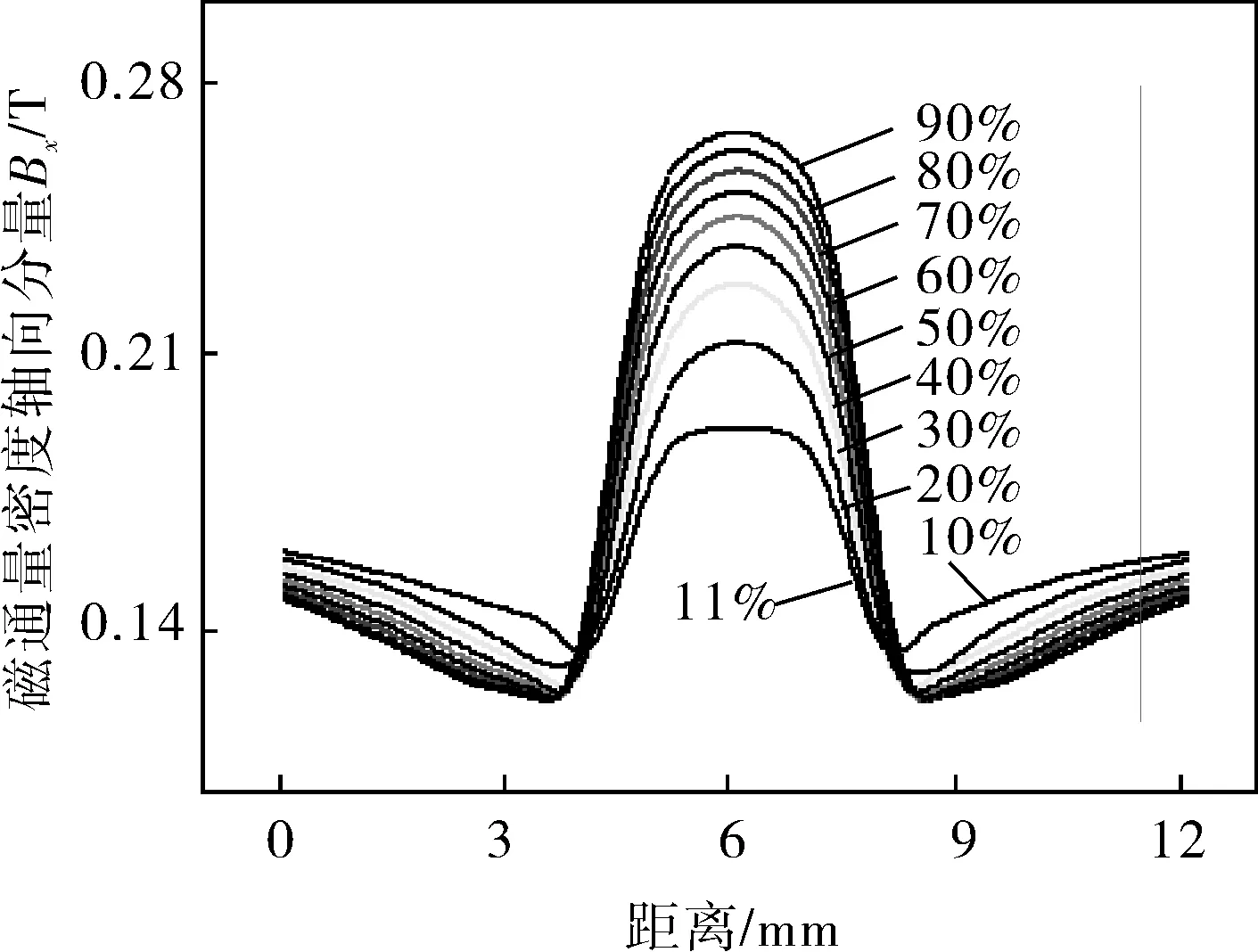

同样利用控制变量法,在钻杆壁表面,制作直径4.5mm,深度分别为10%~90%的缺陷。在计算后同样提取缺陷上方1mm处的漏磁场信号,获得磁通量密度轴向分量与径向分量的对比(图7)。

a. 轴向分量

b. 径向分量

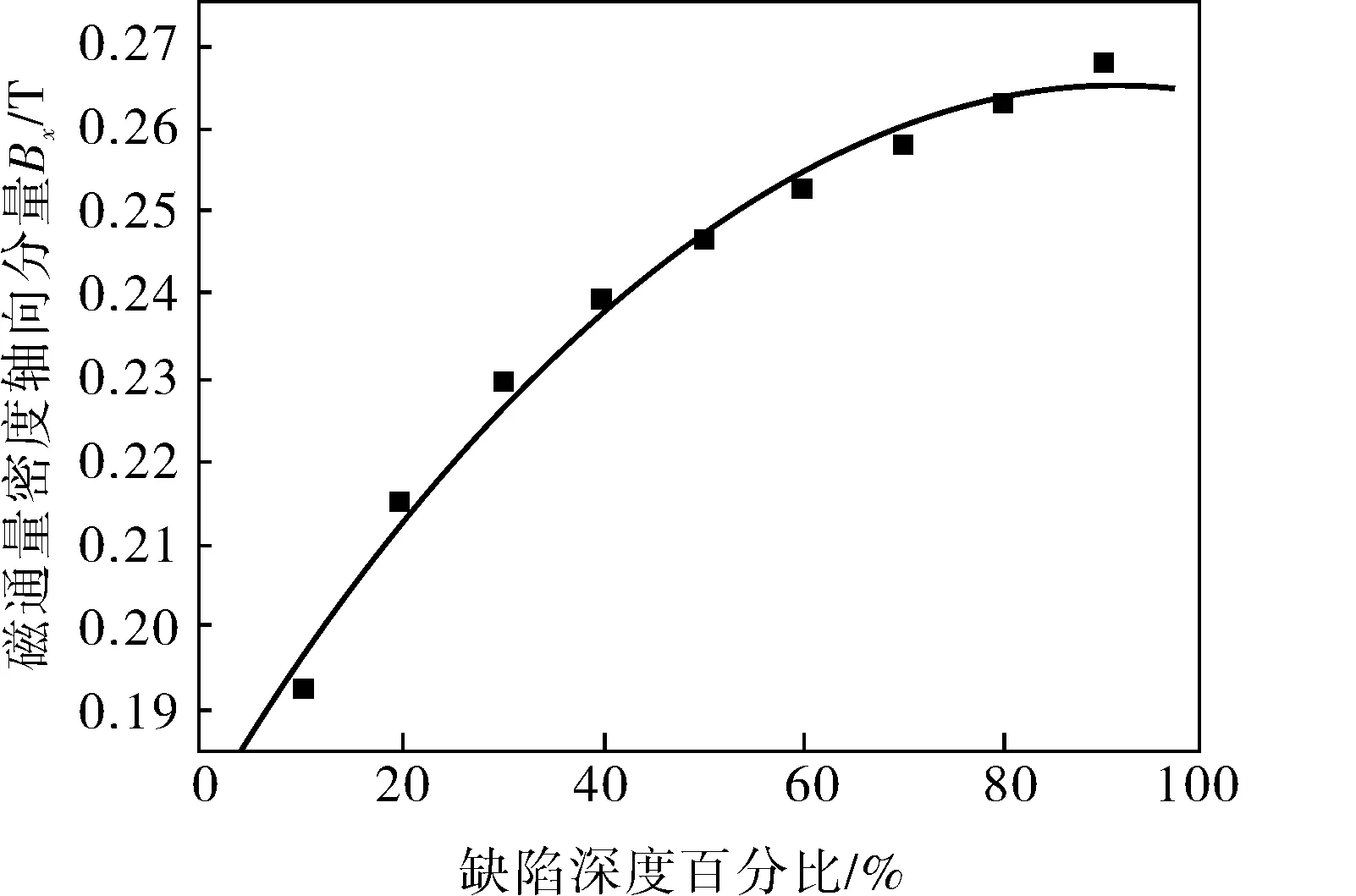

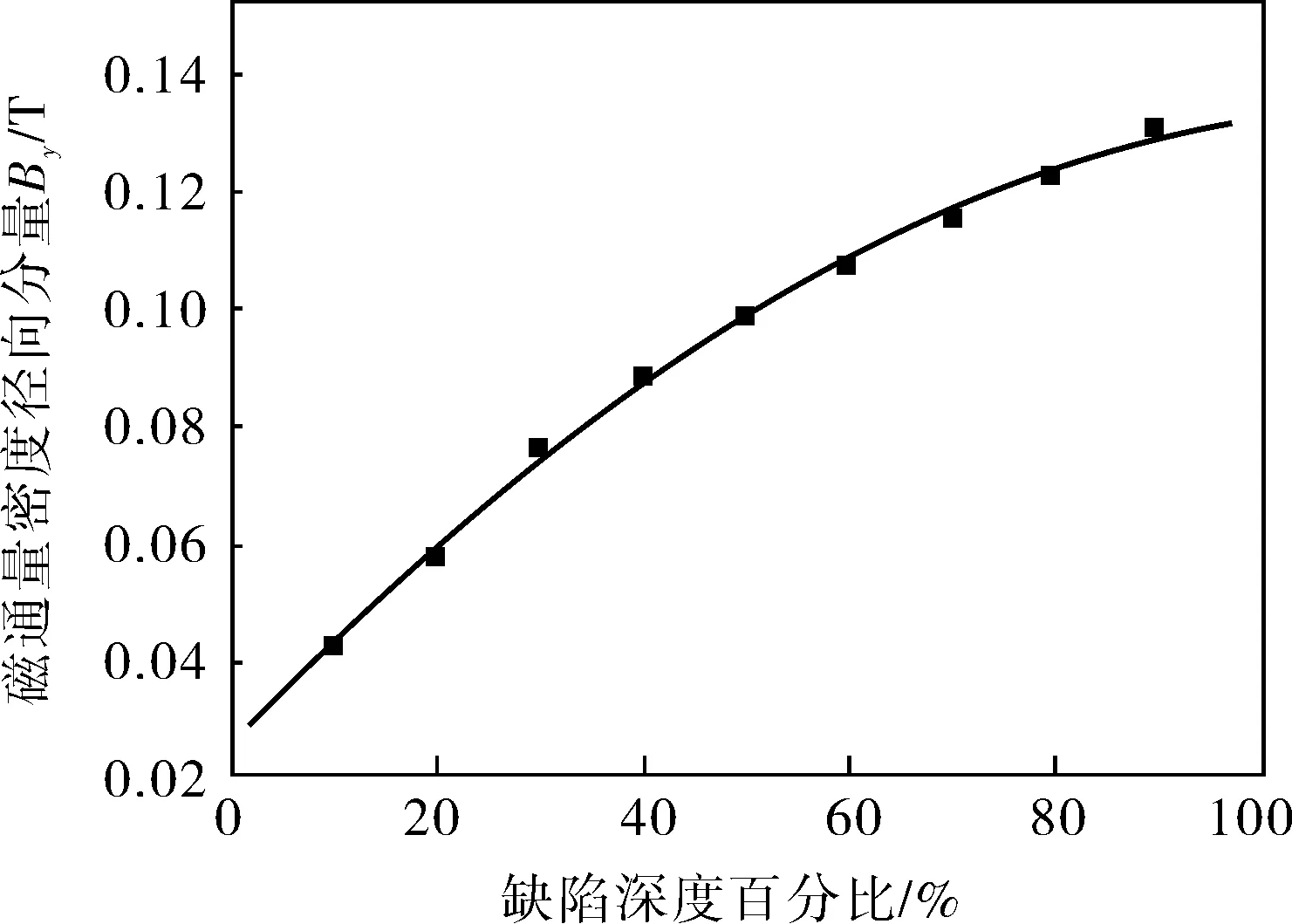

如图8可以看出,在深度10%~90%的范围内,磁通量密度轴向分量随缺陷深度的增加近似线性增长,磁通量密度径向分量随着缺陷深度的增加而增大,二者的增长趋势都较为明显,规律性较强。

a. 轴向分量

b. 径向分量

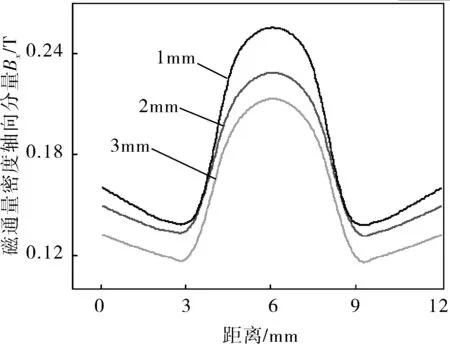

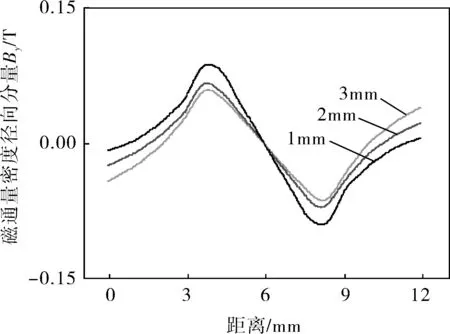

2.3漏磁场信号随磁化气隙的递变规律分析

由于本模型在未来结构设计上的特殊性,故需对磁化气隙进行研究,确定最佳距离既满足需求,又避免磁力过大影响使用。被检钻杆外径为73mm,在分析过程中,分别设定气隙高度为1、2、3mm用于模拟求解,求解后获得的磁通量密度轴向与径向分量如图9所示。

a. 轴向分量

b. 径向分量

从图9可以看出,在3种气隙高度的比较中,气隙高度为3mm的漏磁场强度虽然相比较弱,但考虑到未来仪器制造使用中,气隙过小会导致磁化结构贴近钻杆壁外表面,为避免与杆壁吸引力过大而造成操作者劳动强度大,故选用3mm气隙高度是合理的。

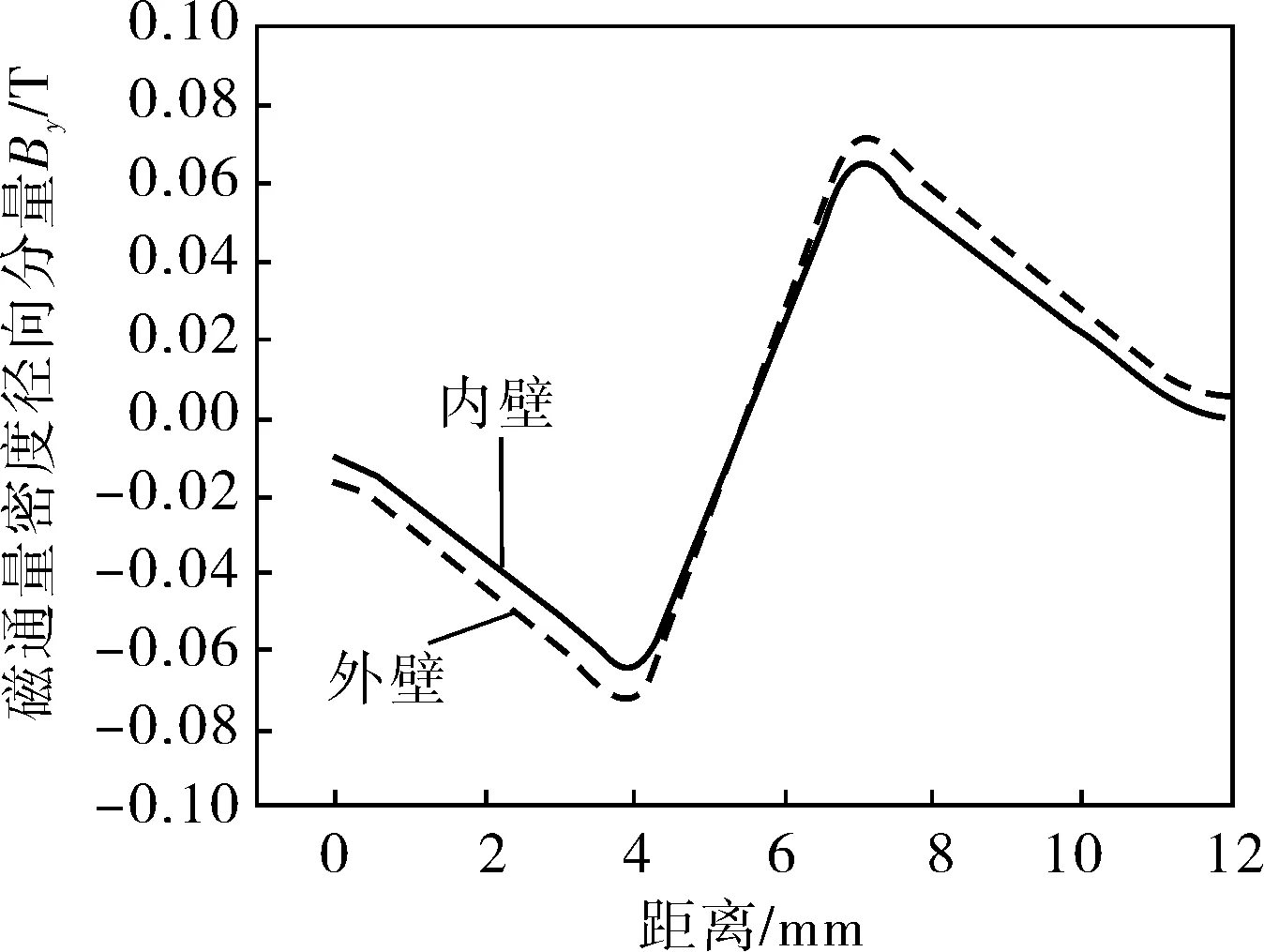

2.4内、外壁缺陷的漏磁信号差异分析

由于钻杆工况性质,缺陷易生位置多样,其中钻杆内壁缺陷更为危险且难以发现。故分别在钻杆内、外壁表面制作尺寸直径4mm,深度4.5mm的圆柱形缺陷,用以分析内、外壁信号的差异,钻杆内表面缺陷的有限元分析如图10所示,磁通量密度径向分量内、外壁对比如图11所示。

图10 钻杆内壁缺陷分析建模

图11 钻杆内、外壁缺陷信号对比

从图11可以看出,相同内、外壁缺陷的信号差异并不是十分明显,获得的曲线数值和峰值近似相同,若在实际检测中出现此类问题,应根据被测钻杆的实际情况做出现场判断。

3 结论

3.1建立了关于φ73mm钻杆漏磁检测的有限元模型,获得了钻杆漏磁检测缺陷处的漏磁场分布。

3.2圆柱形腐蚀坑的直径与深度影响着漏磁信号。在一定范围内,漏磁场强度随着腐蚀坑直径的增大而增加,达到直径变化到达临界点时,漏磁场强度即开始减小;而漏磁场强度随着腐蚀坑深度的增加,近似线性增长,增长趋势较为明显。

3.3磁化气隙也是漏磁场信号的影响因素之一,随着磁化气隙的增大,磁化强度减弱。

3.4钻杆壁的内、外缺陷进行了分析对比,对比结果表明,本方法适用于钻杆内壁缺陷的检测,相同缺陷情况下,钻杆内、外壁信号差异较小。

参考文献

[1] 孙燕华.便携式钻杆漏磁检测装置[D].武汉:华中科技大学,2006.

[2] 李海光,刘时风,沈功田.压力容器无损检测—漏磁检测技术[J].无损检测,2004,26(12):638~639.

[3] 王贤琴,阮江军,杜志叶.钢管漏磁探伤中孔洞缺陷的漏磁场分析[J].无损检测,2005,27(12):249~241.

[4] 张海燕,方晓艳,马小芳,等.管道三维漏磁检测的有限元仿真应用[J].仪表技术与传感器,2012,(11):163~165.

[5] 戴光,崔巍,杨志军,等.基于三维有限元的换热管缺陷漏磁场数值模拟[J].压力容器,2009,26(8):21~26.

[6] 戴光,孙立强,杨志军,等.圆筒形容器漏磁内检测ANSYS仿真分析与试验[J].无损检测,2013,35(3):25~29.