二氯苯大型双降膜结晶器结构设计

2014-05-29严小生刘文惠

严小生 刘文惠 李 强

(1.江苏扬农化工集团有限公司;2.凯洛格布朗路特技术(北京)有限公司)

为了扩大产能、增加经济效益,江苏扬农化工集团有限公司决定扩建一套年产5万t的精制对二氯苯生产装置,其核心装备结晶器目前国内应用较多的为卧式结晶器。卧式结晶器具有体积大、收率底及全手动操作等缺点。为此,新建装置决定采用先进的、自动化程度较高的双降膜分布式结晶器。

1 结构原理及参数

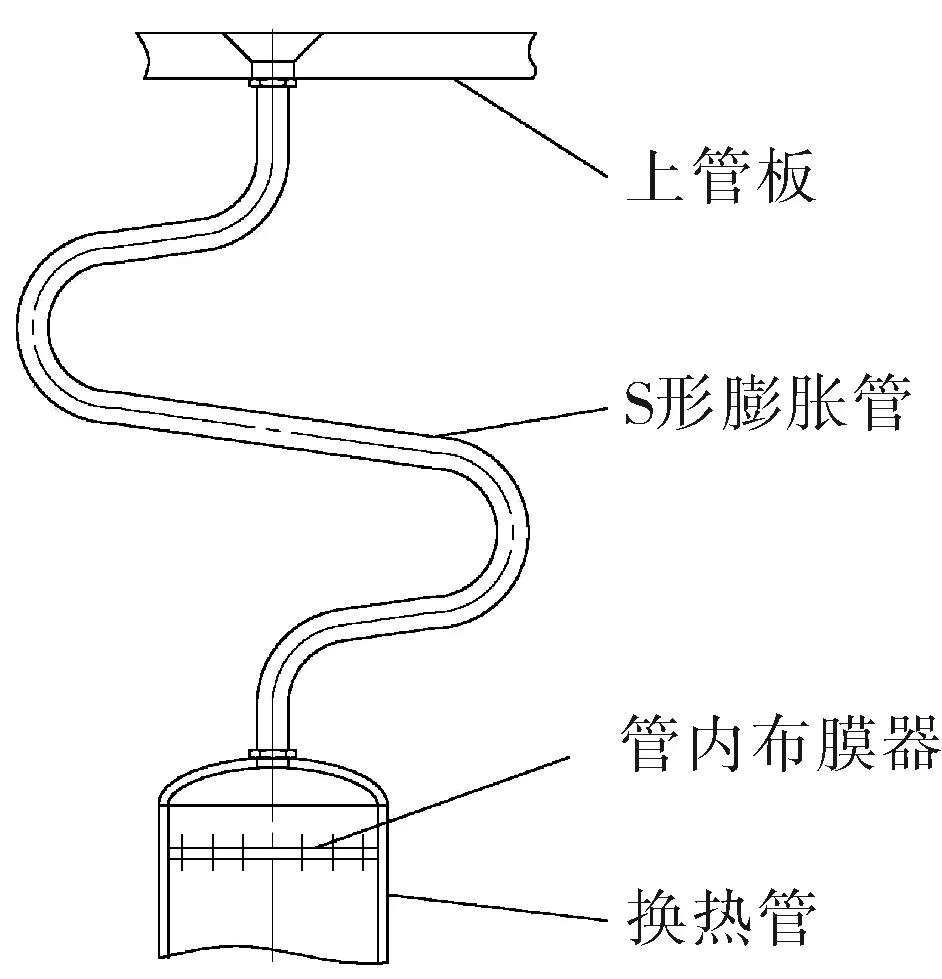

双降膜分布式结晶器的结构如图1所示,在工作过程中,熔融的物料混合物利用泵从结晶器顶部分布器流过膨胀管和布膜器,均匀地在换热管内壁降膜流下,与从换热管外壁降膜流下的换热介质进行换热,故称双降膜结晶器。在降膜过程中物料被逐步冷却而结晶,在换热管内壁上逐步生长出均匀的晶体层,晶体层的浓度高于熔融物料浓度,杂质逐步富集于熔融物料中。停止供料,对晶体层进行多次部分熔化(一次发汗过程、二次发汗过程),使晶体层中夹杂的低熔点杂质部分熔化排除,此过程物料被分离成残余母液、发汗中间液和较高纯度的晶体。经过4~5个循环周期,晶体从管壁上熔化下来成为精制的结晶分离产品。结晶器技术参数见表1。

图1 双降膜分布式结晶器结构示意图

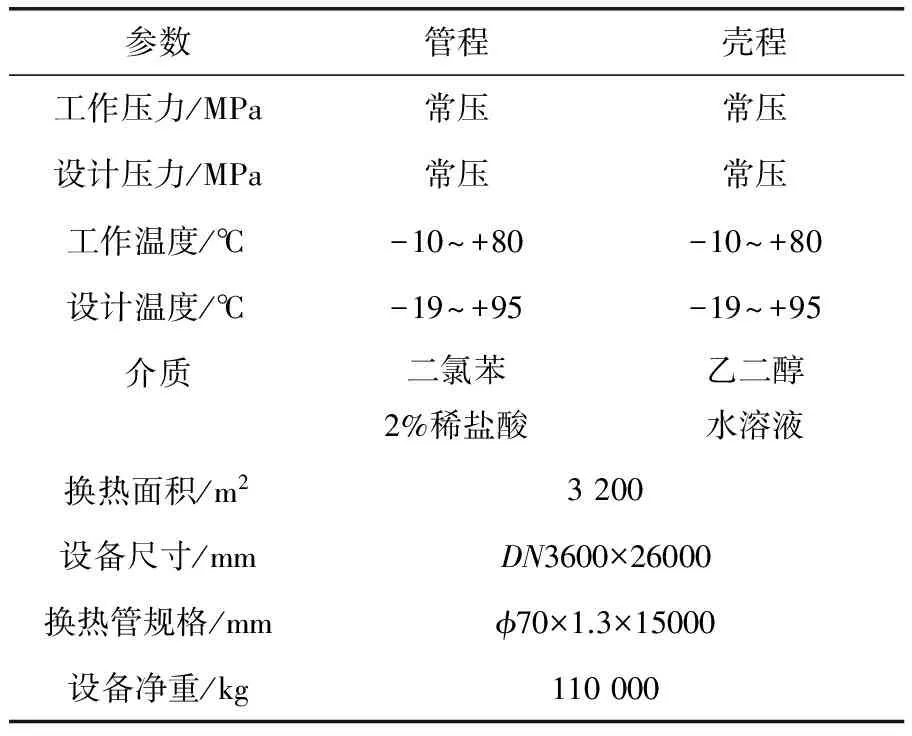

参数管程壳程工作压力/MPa常压常压设计压力/MPa常压常压工作温度/℃-10~+80-10~+80设计温度/℃-19~+95-19~+95介质二氯苯2%稀盐酸乙二醇水溶液换热面积/m23200设备尺寸/mmDN3600×26000换热管规格/mmϕ70×1.3×15000设备净重/kg110000

结晶器的原料为多氯化物混合液,其中对二氯苯含量约93%,其余为1%左右的稀盐酸、少量邻二氯苯及三氯苯等偏酸性物质[1]。由于工况温度为-19~+90℃,设备上管箱部分、原料分布器、上管板、S形膨胀管和换热管采用N06600即蒙乃尔合金400,下管箱采用316L,下管板采用N06600与Q345R爆炸复合板[2],其他部分壳体和零部件采用Q345R或Q235-B。

2 结构设计

结晶器主要依据文献[3] 设计,同时参照文献[4,5]等相关标准规范。

2.1 上部结构

结晶器上部主要包括:带法兰可拆卸的上管箱、原料分布器、上管板、S形膨胀管和换热管内布膜器[4]。以上零部件均为结晶器的核心部件,其中S形膨胀管和管内布膜器的结构是否合理直接影响着结晶器能否达到预期的分离效果与产品质量。

由于N06600在90~20℃之间的平均线膨胀系数为14.6nm/(mm·℃),而壳体Q345R为11.4nm/(mm·℃),因此,在操作工况下,管板将会受到较大的温差应力。若采用固定管板结构,因设备直径与高度都比较大且存在温差应力,使管板设计厚度较大,同时管板接头易损坏泄漏,为了降低管板厚度、减少内应力,采用下管板与换热管胀焊固定连接、上管板与换热管上端之间设置高800mm的S形膨胀管结构(图2)。这样可以使每根换热管的膨胀应力通过S形膨胀管的变形得以释放,从而使作用在上管板的应力和换热管内应力非常小。同时要使物料在换热管内壁流动进行高效换热,并形成内降膜,达到良好的结晶效果,在每根换热管的顶端设计一个高效布膜器,使物料沿着换热管内壁均匀流下形成料膜,内布膜器为弧形板结构(图2)。因此,上管板设计采用薄管板结构,可以大幅降低设备造价[5]。

图2 S形膨胀管和内布膜器结构

2.2 中部结构

结晶器中部主要由换热管、支撑板及管外布膜器(即外布膜器)等零部件构成。由于换热管直径大、壁厚薄,支撑板材料为Q235-B,换热管穿管过程中换热管壁极易被刮伤,生产运行中振动的换热管与支撑板频繁碰撞,使换热管容易断裂产生泄漏,因此,外布膜器选用纯四氟材料,不仅可有效保护换热管、延长使用寿命,还能保证外冷却液体的高效分布。

2.3 下部结构

裙座、下管箱及下管板等组成结晶器下部结构。下管箱作为结晶过程中的一个中间储槽,需要有足够的容积,考虑年产量合每批进料量,下管箱容积设计为50m3[3]。

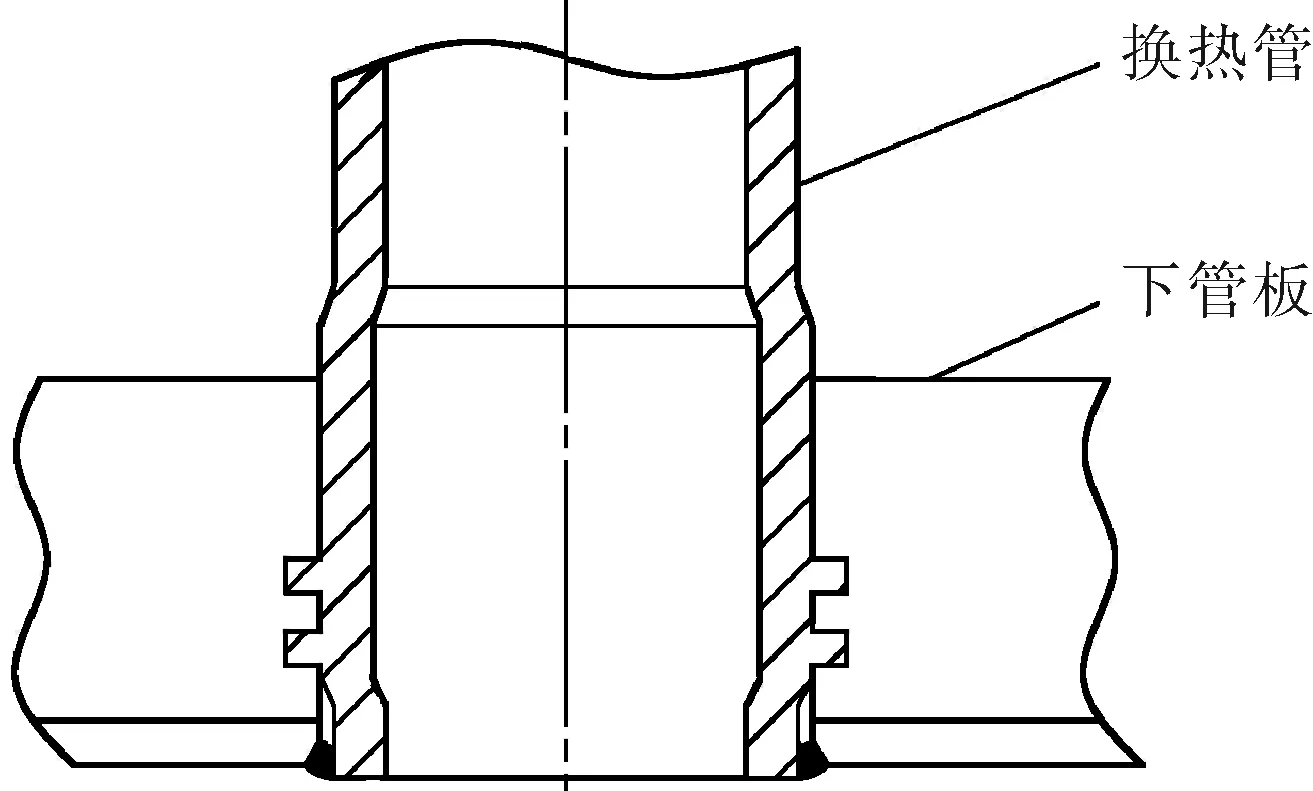

本设备对密封性要求较高,严格禁止冷却介质进入结晶物料,一般下管板采用双管板结构最为可靠,但由于本台设备直径较大,若采用双管板成本和制造难度就会很高,因该此结构不可行。考虑到换热管与管板的连接需承受一定的振动和疲劳载荷,并要防止间隙腐蚀,因此采用强度胀加密封焊的连接方式(图3)。此方式既能有效防止管束振动,又可满足换密封和拉脱应力要求。同时,由于设备直径较大,为了降低管板厚度,在管板下部设置4块加强筋,以此平衡换热管和结晶物料传递给管板的压力。

图3 换热管与下管板连接示意

3 结束语

主要介绍精制对二氯苯装置核心设备双降膜分步式结晶器的工作原理、选材及关键结构设计等。根据物料性质合理选材,满足设备的腐蚀性能,降低设备造价;设置S形膨胀管,减少管板温差应力,降低管板厚度,同时使物料更加均匀地流到每根换热管,提高结晶分离效果。设计合理的内、外布膜器,提高结晶产品收率与品质和换热介质能量的利用率。下管板与换热管采用强度胀加密封焊结构,并加强筋支撑管板、降低厚度,满足工况要求,大幅降低设备成本。双降膜结晶器目前使用近两年,运行情况稳定,完全满足生产要求。

参考文献

[1] 左景伊,左禹.腐蚀数据与选材手册[M].北京:化学工业出版社,2004.

[2] NB/T 47002.2-2009,压力容器用爆炸焊接复合板第2部分:镍-钢复合板[S].北京:中国标准出版社,2009.

[3] NB/T 47003.1-2009,钢制焊接常压容器[S].北京:中国标准出版社,2009.

[4] GB 151-1999,管壳式换热器[S].北京:中国标准出版社,1999.

[5] JB/T 4756-2006,镍及镍合金制压力容器[S].北京:中国标准出版社,2006.