锅炉智能吹灰优化系统的优化实施

2014-05-29周世杰徐同社河北省电力勘测设计研究院河北石家庄050031

周世杰,徐同社(河北省电力勘测设计研究院,河北石家庄050031)

苏乾,麦永强(国电建投内蒙古能源有限公司,内蒙古鄂尔多斯017000)

1 前言

电站锅炉受热面的积灰污染不仅使锅炉运行热效率降低,严重时将导致机组降负荷运行或停机。目前大容量电站锅炉各受热面均配有不同形式的吹灰器。但是吹灰是以吹灰介质和介质携带能量为代价的。吹灰模式不合理,不仅使吹灰的总体经济性低下,而且过于频繁的吹灰会对受热面造成损坏,缩短吹灰装置本身的使用寿命。国电建投内蒙古能源有限公司布连发电厂为2×660MW超超临界燃煤锅炉过热器管组、再热器管组及省煤器配备了长伸缩吹灰器70只,空气预热器配备了1只PS-AT型和1只AHLW型半伸缩吹灰器,通过在该工程实施了吹灰优化控制系统,实时提出优化的吹灰模式,根据临界污染率和机组运行状况,提出吹灰优化指导,对受热面污染严重的部位进行吹灰,实现了按需吹灰。

2 吹灰优化系统方案

2.1 受热面污染程度确定方案

吹灰优化系统控制范围定为除炉膛受热面(水冷壁)外的对流受热面(包括过热器、再热器、省煤器)和空气预热器。量化污染程度,确定受热面清洁度,进行各受热面污染程度在线监测。将对需要进行吹灰优化指导的锅炉受热面针对不同的受热面的特点确定其清洁度的表达,从而进行各受热面积灰或结渣程度的在线监测。

(1)对于对流受热面,定义实际的传热系数与理想状态下的传热系数的比值为受热面的洁净因子,描述受热面的洁净程度。

(2)对于空气预热器,将在不同负荷和过量空气系数下的实测压差值均折算到某一特定的工况(额定负荷,某一烟气含氧量)条件下,形成折算压差的概念,其具有一定的可比性。采用实际折算压差与在选取的理想状态下的折算压差的比值作为空气预热器洁净因子,来衡量受热面的洁净度。

2.2 不同负荷下临界污染洁净因子的确定

负荷不同时,生成的飞灰量和烟气流速也不同,但其对积灰速度的影响效果相反。升负荷时,飞灰量以略小于正比的规律增加,使积灰速度有加快的趋势;另一方面,随着负荷的上升,烟气流速增加,对灰污层的冲刷和大颗粒对管壁正面灰层的撞击作用也得到增强,又使受热面的污染率增长速度有下降的趋势。两相抵消,在不同负荷条件下,污染率增长速度变化不大,并且其增长的基本规律一致。 在不同负荷下,受热面的对数温压、理想传热系数、计算燃料量等参数存在较大差异。通过大量的试验研究,确定了两台锅炉不同运行负荷下的受热面最佳临界污染洁净因子。在软件调试期间,获得了大量不同负荷下的污染率曲线。通过对不同工况下污染率曲线的拟合,得到各受热面在不同工况下的污染率增长规律,计算出对应工况下的各受热面对数温压、理想传热系数、计算燃料量等参数,分别求出不同负荷下对应的临界污染率。

确定了各受热面在不同工况下的清洁因子后,就可确定各受热面的吹灰时机,各受热面的吹灰时机确定后,还要考虑机组吹灰的能力等因素和限制,确定合理吹灰的优先级,哪段受热面先吹,哪段受热面可暂时维持现状。

2.3 吹灰优化控制策略

在制定吹灰优化方案时,应坚持以安全优先的原则作为吹灰控制的前提,以吹灰收益最大原则作为补充。主要采取的吹灰优化控制策略如下:

(1)吹灰器分组:不同位置的吹灰器,对积灰的清除效果、对锅炉运行参数的影响是不同的。为此,把整台锅炉的吹灰器分成对流受热面组和空气预热器组。其中,对流受热面组暂分为后屏过组、高过组(末级过组)、高再组、低再组、低过组和省煤器组;空气预热器组分为冷段和热段两组。

(2)燃煤煤质分类:每台锅炉都有设计煤种、校核煤种,而实际运行中,燃烧的煤种也有差异,本策略将锅炉实际燃烧煤质分成较好、一般和较差3个等级,根据煤质的级别,在吹灰策略中实行吹灰参数(吹灰频率、每次吹灰器工作时间)的差异化。

(3)锅炉负荷的分类:根据锅炉不同的运行时期,将锅炉分成低负荷和正常运行负荷2种工况。根据工况的不同,有差别地(吹灰重点部位、每次吹灰器工作时间)执行吹灰操作。

(4)一定吹灰工况:在锅炉负荷低谷到来前对超过最短吹灰周期的受热面吹灰一次。

(5)一定不吹灰工况:炉内燃烧不稳定(负压波动大);机组负荷每分钟的变化率过高;吹灰汽源压力过高或过低时。

(6)吹灰优先等级:当锅炉多个受热面同时积灰较重时,按受热面吹灰优先等级,吹灰顺序按照:空气预热器、对流受热面、省煤器依次进行。

3 吹灰优化系统功能

3.1 实现受热面污染程度的实时监测

(1)对炉膛和过热器等辐射、半辐射受热面,建立基于神经网络的锅炉炉膛等辐射受热面污染监测模型,通过能量和质量平衡,实时计算各受热面的实际传热系数及污染率,监测受热面污染程度。

(2)对空气预热器采用折算压差法计算其洁净因子实现积灰状态的在线监测。即根据流体力学基本原理,空气预热器前后烟气压差可以反映阻力系数,从而进一步反映其积灰程度,但烟气流量和过量空气系数变化亦对压差产生影响,因此提出将在不同负荷和过量空气系数下的实测压差值均折算到某一特定工况(额定负荷,某一烟气含氧量)条件下,因而具有可比性。各受热面污染程度的计算及监测均提供实时数据的显示及历史数据的查询,打印及统计功能。

3.2 实现优化吹灰的实时指导

该系统通过经济性分析,提出优化吹灰建议。建立吹灰优化模型和吹灰经济性分析模型,其中吹灰判断模型监测当前锅炉受热面的污染状况,判断锅炉是否需要进行吹灰操作,并确定吹灰时间和吹灰顺序。吹灰优化模型是在吹灰判断模型基础上确定吹灰需求和明确了吹灰对象的前提下,引入时间变量,通过对目标函数优化,确定受热面最佳吹扫时间。

4 应用效果及效益分析

4.1 运行监督与管理水平提升

在运行期间智能吹灰控制系统各个环节运行稳定:实时计算的积灰污染指标反应准确,吹灰算法与策略可以实时计算不同受热面的污染程度,对各受热面提出不同的吹灰操作。与传统吹灰方式相比,智能吹灰控制系统具有以下特点:

(1)实现受热面污染程度的可视化监控

智能吹灰系统综合提取了涉及锅炉运行的关键参数,对整个锅炉系统受热面工质和烟气的传热过程进行了在线动态分析和计算,以数字和图形方式给出了各受热面当前积灰污染及结渣信息。锅炉积灰污染可视化的实现,使各受热面污染程度有了统一的量化指标,有利于实现吹灰系统操作的规范化和运行管理的精细化。

(2)提高吹灰系统的自动化管理水平

智能吹灰系统通过对吹灰器分组优化、程控流程优化和安全保护的设计,能有效提高智能吹灰系统的投入率,保证按需适量的吹灰效果。受热面分组根据每支吹灰器吹扫半径,将前后烟道长吹分成了8个吹扫区域,设计方案不仅满足了不同区域的按需吹灰需求,而且将不同吹灰区域的吹灰时间控制在2小时以内,很好的平衡了运行操作与自动系统投入各自需求,使自动吹灰系统便于投入。

4.2 吹灰器投用方式及频率优化

智能吹灰系统投运后,按污染程度以及传热特性和热量需求比例,对各个受热面给出了不同于以往且更有针对性的吹灰策略。为了说明试运行前后各项数据的变化情况,综合考虑将热态试验完成时间2013年9月21日零点和试运行正式开始前一天,即2013年10月21日零点之间一个月(30天)的时间段作为智能吹灰试运行前的“对比工况”。而将2013年10月21日零点至11月1日零点(11天)这段时间作为智能吹灰投运后的“试运行工况”。

(1)吹灰器总体投用频率降低

首先统计了对比工况与试运行工况吹灰器总体投运数量情况,智能吹灰系统投运后每天可较对比工况节省吹灰器投运数量达27%,节汽效果显著,参见表1。

表1 吹灰器投运总数对比

(2)吹灰器投运区域优化

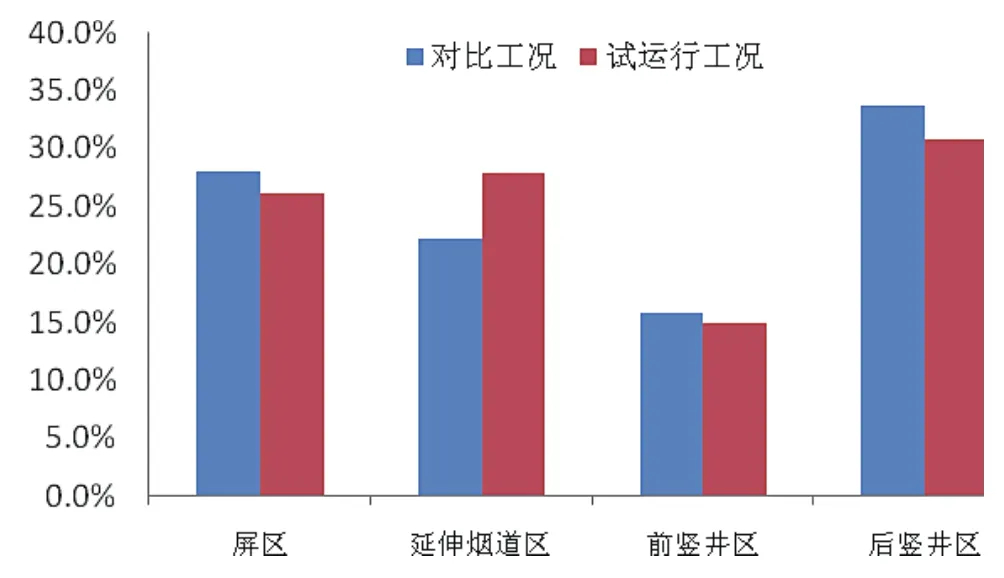

根据需要对左右侧每一只长伸式吹灰器的在各自时间段内的投用数量、占总吹灰器投用数量的比例、以及每天平均投用数量进行分析比较。根据划分的传热区域,图1给出了两个工况内各传热区域内吹灰器投用比例,其中传热区域内的受热面有:

• 屏区:前屏过热器、后屏过热器;

• 延伸烟道区:有高温过热器、高温再热器;

• 前竖井区:低温再热器、低再侧省煤器;

• 后竖井区:低温过热器、低过侧省煤器。

图1 传热区域内吹灰器投用率

与对比工况相比,屏区、前、后竖井烟道内吹灰器投运率都略微减少,而延伸烟道区域的吹灰器投用率则有较大增长。由于试运行工况期间平均负荷较对比工况低,这种吹灰方式能有意识的将屏区受热面的污染容忍度适当增加以提高炉膛出口烟温,末级受热面加强吹灰有利于在负荷较低时提升过热器二级减温水流量,从而增加主汽温调节余量,同时有利于提升再热汽温。表2给出了对比工况与试运行工况期间锅炉主、再热汽温及负荷平均值状况,试运行期间主再热汽温在平均负荷较低的情况下也均有所上涨,它体现了吹灰策略在不同负荷下根据传热需要灵活适应的特点,而不是仅仅给出一个固定的优化吹灰频率。

表2 指标均值

4.3 相关经济安全性指标改善

(1)降低排烟损失

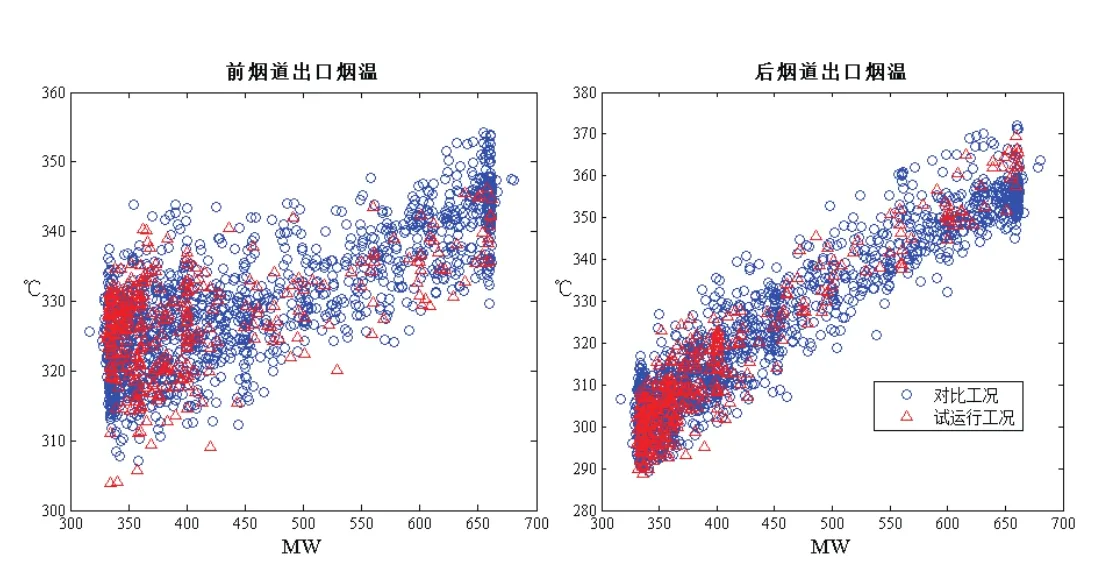

图2为两工况下排烟温度在各个负荷段的分布情况,从分布情况看试运行工况下排烟温度带状区域整体下移,烟温较对比工况明显降低。考虑到试运行期间已临近十一月份,环境温度更低,空预器温压有所增大换热加强,因此将环境温度同样考虑进来计算得到了图2(右)的排烟损失分布状况。在各个负荷区段内智能吹灰投运后的排烟损失整体状况也要低于对比工况,这表示占锅炉效率计算中最大损失源的排烟损失在试运行期间得到了较为有效控制。

图2 排烟温度与排烟损失比较

(2)合理控制省煤器出口烟温

图3显示了前后烟道出口,即前后省煤器出口的烟温负荷分布状况。这个区域烟温受漏风等影响更小,也能够反应整个锅炉本体的吸热效率。与对比工况相比,该区域烟温在前后竖井烟道内吹灰次数明显减少的情况下整体烟温状况并没有恶化。相反由于尾部烟道所有受热面在吹灰策略中紧密的关注了锅炉整体效率状况,此外还考虑了高低负荷下烟气挡板开度对烟温的影响,前后竖井烟道的出口烟温在低负荷下变化不大,而在高负荷时有明显的下降,各负荷下出现极端高温而威胁空预器安全的概率大幅降低,整体烟温波动幅度比对比工况稍小,烟温数据带显得更“窄”一些。因此在积灰污染可监视的情况下,采取合理吹灰策略分配尾部烟道不同受热面的吹灰频率,能够明显提高这一地区的吹灰效率。

(3)其他节点烟温分布变化

图3 前后烟道出口烟温比较

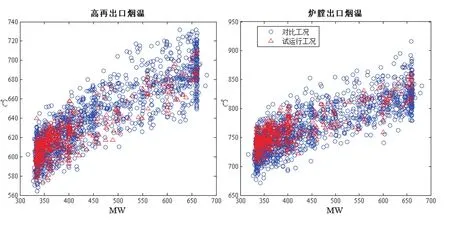

图4 左右分别为高再出口和炉膛出口烟温分布状况,这两个区域所处烟温较高,受热面又均处于烟气流程中上游地带,其温度对锅炉效率影响虽不直接,但有很多安全性的考虑。图4(左)显示高再出口烟温,由上节所述试运行工况下加强了延伸烟道处受热面的吹灰强度,因此直接反应在该点烟温在整个负荷段,尤其是高负荷段下降明显。烟气在高再出口通过转向室进入尾部烟道,通常从转向室开始锅炉的管壁材料耐高温规格均有所下降,而转向室又是省煤器悬吊管、包墙管等工质流通出口管道所在处,因此虽然该区域烟温远比炉膛出口处低,但管组面临的金属壁温超温问题同样严峻,高再出口烟温的降低,有利于对包墙管、省煤器悬吊管壁温的安全起到保障作用。图4(右)显示炉膛出口烟温的分布状况,低负荷段下由于前后屏结焦风险减小,出于汽温调整需要,适当减少了屏区的吹灰强度,试运行工况炉膛烟温在该负荷段较原来高一些。但在高负荷段下,配合炉膛短吹和前后屏长吹,能够有效控制炉膛出口红外烟温测点两侧均值在850℃以内,防止受热面挂焦、掉焦造成机组安全影响。

图4 高再、炉膛出口烟温比较

4.4 系统投运收益评估

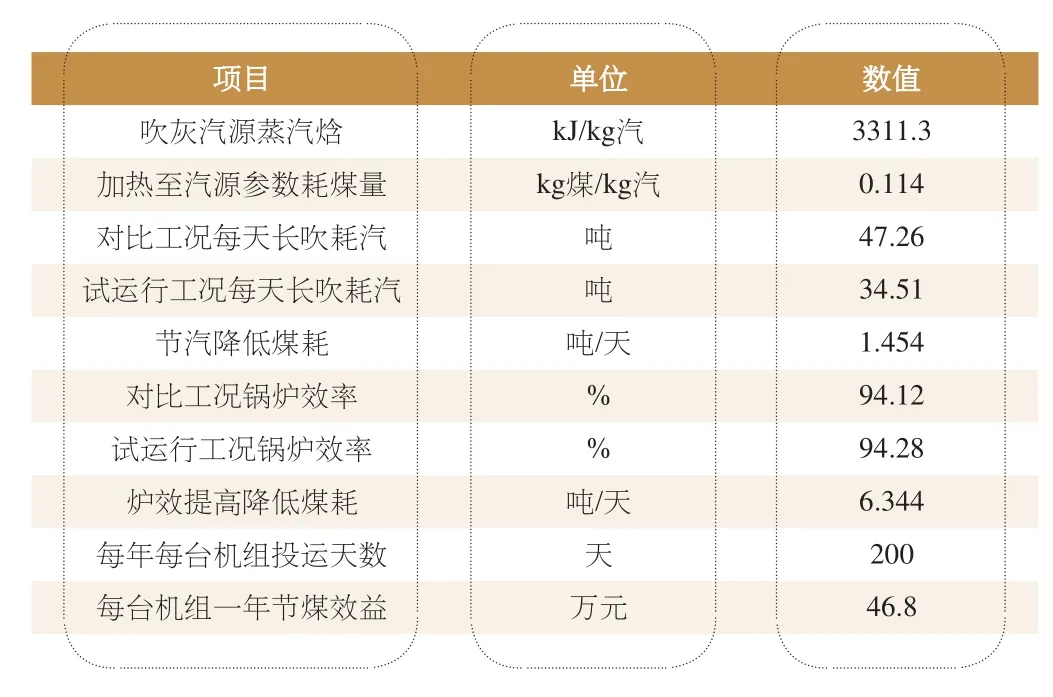

智能吹灰系统减少了吹灰器投运数量,这有助于降低吹灰设备的折旧损耗,此外还减少了锅炉补水带来的费用。但这些费用相对吹灰耗费总量来说较小,这里计算效益主要由节省吹灰蒸汽以及锅炉效率提升后所节省煤耗带来的两部分收益组成。

布连电厂锅炉长伸式吹灰器汽源来自后屏过热器出口汽温,由后屏管组金属壁温测点值推算,对比工况和试运行工况下锅炉吹灰汽源平均参数为压力22MPa,温度535℃。每只长伸式吹灰器的蒸汽介质耗量参考设计厂商设计值为85kg/min,每只吹灰器吹灰行程时间按10min计算(进退各5min)。

具体计算智能吹灰系统经济效益需要当地煤价,且节煤量与锅炉平均负荷量相关。为便于做出初步的经济分析,这里统计试运行与对比工况时段内锅炉平均入炉煤量165.2t/h为依据,煤价参考市场价300元/吨计算,具体收益计算步骤见表 3。

表3 收益计算表

5 结论

智能吹灰控制系统的投入,实现了锅炉受热面污染程度的量化监测,对提高受热面污染监测过程数字化、可视化水平提供了可靠手段,有利于实现对吹灰系统操作和运行的精细化管理。吹灰器投运方式更符合锅炉运行特点和受热面积灰特性,吹灰频率以及吹灰汽耗和电耗明显降低,不仅延长了吹灰设备的使用寿命,节省了相应的折旧和维修费用,同时对锅炉各关键部位烟温进行了有效控制,降低了锅炉排烟损失提升了锅炉效率。与对比工况相比,智能吹灰系统投运后吹灰方式较原吹灰方式可节汽27%,锅炉效率提升0.16%,仅从这两项指标变化上可实现每台机组每年46.7万元的直接综合经济效益。

[1] 李鹏, 胡小梅. 火电厂锅炉吹灰设备应用情况及建议[J]. 新疆电力技术,2011 (4) : 96-99.

[2] 唐桦, 陈德珍. 智能吹灰系统的应用[J]. 能源与节能, 2012 (12) : 104-106.

[3] 张晓安, 李永华. 空气预热器吹灰优化的清洁因子计算 [J]. 发电设备, 2012(5) : 320-322.