五轴联动车铣复合制造工艺技术应用

2014-05-27邹小堤

邹小堤,胡 纯

(武汉重型机床集团有限公司 工艺与工程研究院,湖北 武汉430205)

五轴联动车铣复合制造工艺技术是一种在传统精密制造技术基础上,集成了现代先进控制技术和CAD/CAM 应用技术的先进、复合化的机械加工工艺技术[1-2],可以实现在一次装卡条件下对零件进行多工种、多工序的复合加工[3],且刀具能够以理想的角度[4]接近切削表面,实现最佳切削条件。其加工范围和功能非常强大,已经成为机械制造行业的前沿技术。笔者结合所承担的某重点国家工程项目,介绍车铣复合制造工艺技术在航空零件制造领域中的应用。

1 工艺要求

1.1 加工零件技术要求

两个零件的主要尺寸精度及技术要求如下:

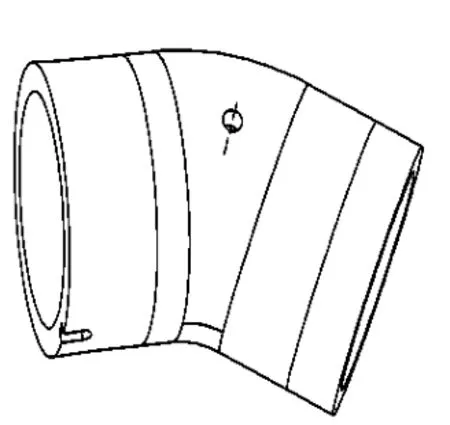

(1)零件1 毛坯采用不锈钢锻件。零件大致为空间偏心回转体,其中外形由多段平滑曲面相接而成,内腔由呈α 夹角的两趟内孔相交过渡而成,如图1 和图2 所示。零件外表面要求曲面过渡自然平滑,整体抛光镀铬。两内孔夹角的角度允差为±0.003°,内孔孔口端面距内孔轴心线交点距离(L1、L2)允差≤0.05 mm,且端面与内孔中心线均有较高的形位公差要求。

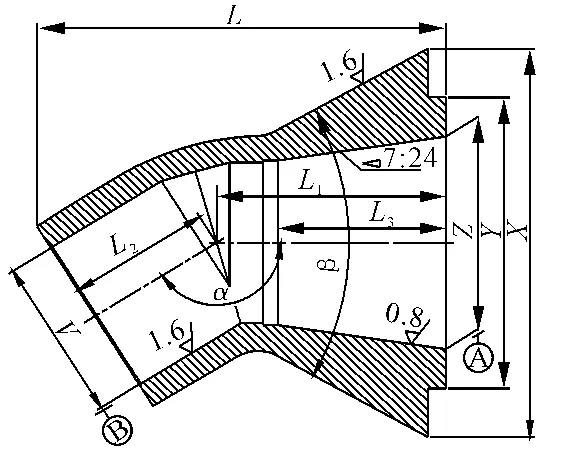

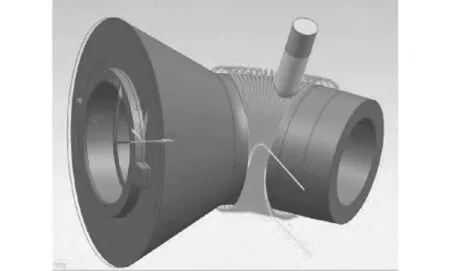

(2)零件2 毛坯采用不锈钢锻件。零件大致为空间偏心锥体,其中外形由圆锥面及多段平滑曲面相接而成,内腔由呈α 夹角的多趟内孔相接过渡而成,如图3 和图4 所示。零件外表面要求曲面过渡自然平滑,整体抛光镀铬。两内孔夹角的角度允差为±0.003°,内孔孔口端面距内孔轴心线交点距离(L1、L2)允差≤0.03 mm,且端面与内孔中心线均有着较高的形位公差要求。

图1 零件1

图2 正等测视图

图3 零件2

图4 正等测视图

1.2 加工难点分析

零件1、零件2 结构复杂,具有多个回转特征和小结构特征,外形曲面曲率变化较大。虽然理论上任意复杂表面都可用X、Y、Z三轴坐标表述,但在实际加工过程中刀具并不是一个点,而是具有一定尺寸的实体,因此刀具在加工曲面过程中容易与加工面发生干涉。同时,由于刀轴方向始终不变,刀刃与曲面的切点不断变化,使得曲面各点切削条件(切削速度Vc、进给速度Vf)无法达到一致,因此表面粗糙度难以满足要求。如果采用三轴加工,在加工过程中工件翻面会出现基准转换的问题,曲面容易与加工面产生接刀痕,使加工精度大大降低。

要避免对空间曲面加工时出现刀具与加工面之间的干涉以及保证曲面各点的切削条件一致性,就必须调整刀具轴线与曲面法向矢量的夹角[5]。这就意味着加工过程中,除了X、Y、Z这3个线性轴联动外,至少还需要一个旋转轴参与联动;要完美地保证曲面加工过渡平滑甚至还需五轴联动、主轴高速运转[6-7],且CAM 编程时要对刀轴矢量进行精确控制。

2 工艺解决方案

五轴联动车铣复合机床的应用,使工艺设计更加灵活,工序更加集中,这不仅提高了工艺的有效性,还减少了零件在整个加工过程中的装夹次数,使加工的精度更易保证。零件1 和零件2 虽几何尺寸及精度要求差异较大,但结构上大体都属于带空间相交孔的曲面体。由于零件外形不规则,设计工艺路线时就必须充分考虑零件装卡和加工基面的问题。如何减少装卡次数、避免重复找正带来的基准转换误差成为工艺方案设计的重点。经过反复研究,最终决定在零件左端预留75 mm 工艺台(如图5 所示),并在工艺台上精铣一段扁口,作为后序精加工装卡找正的基准,这样就较好地解决了零件外形复杂给加工带来的困难。

制定工艺路线需要综合考虑零件各形位公差要求以及热处理方式等因素,并结合现有设备专业化生产的特点,合理安排工序内容及加工设备。为了充分释放零件粗加工应力,零件在粗铣外形后进行调质处理,然后在车铣复合加工中心上对外形曲面及呈空间布置的孔、斜端面进行复合加工,最后在常规机床上加工相交内孔。

图5 工艺台设计

3 CAM 数控加工程序设计

DMG 公司生产的CTX gamma 2000 TC 车铣复合加工中心(如图6 所示)属于具备B 轴功能的高端车铣设备。CTX gamma 2000 TC 以车削功能为主,并集成了铣、镗、钻等功能,具有3 个直线进给轴和2 个圆周进给轴,并配有自动换刀系统。CAM 数控加工程序运行在CTX gamma 2000 TC车铣复合加工中心上,主要包括制作驱动曲面、加工工艺规划和加工程序代码这3 部分[8-11]。

图6 CTX gamma 2000 TC 车铣复合加工中心

3.1 制作驱动曲面

NX_CAM 多轴编程时一般是通过驱动曲线(点、边界)和驱动曲面按照一定的策略产生驱动点,并将驱动点按一定的投影矢量投影至被加工表面生成刀具路径。多轴加工时刀轴矢量随着加工表面法向的变化而改变,从而完成复杂曲面的加工。弯头及尾外套的驱动曲面均采用圆弧沿样条曲线扫掠生成片体,曲面简单可靠,其中五轴CLSF 刀轨控制[12]界面图如图7 所示,NX_CAM刀轴控制界面图如图8 所示。

图7 五轴CLSF 刀轨控制界面图

3.2 加工工艺规划

零件分粗加工、半精加工、精加工3 个部分完

成,采用NX_CAM 编程时需灵活运用不同的加工策略,结合零件余量合理分配加工内容,其加工工艺规划如表1 所示。

图8 NX_CAM 刀轴控制界面图

表1 加工工艺规划

3.3 加工程序代码

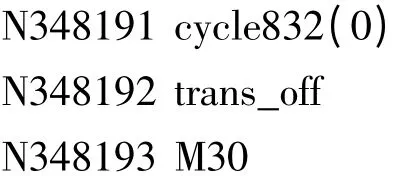

NX_CAM 编程生成刀具路径后经后处理生成G 代码[13],限于篇幅,仅以零件1 加工程序为例:

4 加工实例及效果

程序校验并仿真成功后,利用CTX gamma 2000 TC 车铣复合加工中心对零件进行加工。根据现场加工的情况来看,五轴加工过程中,刀轴定位准确、进给平稳,由于B1、C4 两个旋转轴参与联动,有效地解决了加工干涉问题。同时,加工过程中,通过控制刀轴始终与曲面法向成固定夹角来保证切削平稳,同时保证加工表面过渡自然平滑。加工完成后,零件经3 坐标测量仪综合检查,各项精度均优于图纸要求,加工效果如图9 所示。

图9 加工效果图

5 对比验证

为了对比验证,同时采取传统加工方法对零件2 进行加工,并将两种加工方法的加工精度和效率进行比较。

5.1 精度对比

五轴联动车铣复合加工精度及传统加工精度检测记录如表2 所示。根据其检测结果可知五轴联动车铣复合加工各项精度均优于传统加工各项精度。

表2 五轴联动车铣复合加工和传统加工验收检测记录表(部分)

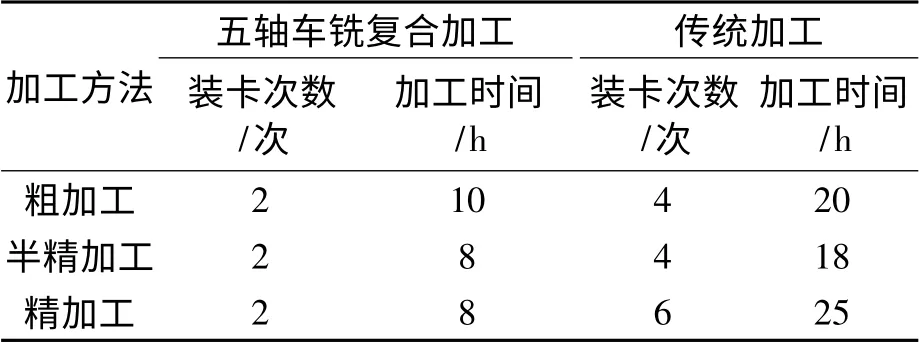

5.2 效率对比

在传统加工过程中需进行多次装卡,且各次装卡之间需进行基准转换,因此加工周期比五轴联动车铣复合加工的周期要长得多。两加工效率对比情况如表3 所示。

表3 五轴联动车铣复合加工与传统加工效率对比

6 结论

五轴联动车铣复合制造工艺技术可以实现多工种、多工序、多工步的复合加工,从而大大缩短产品制造工艺链,减少了由于装卡的改变而导致的生产辅助时间,同时也缩短了多种工装卡具制造周期和等待时间,显著提高了生产效率。与此同时,装卡次数的减少降低了由于定位基准转化而导致的累积误差,因此在提高加工效率的同时大大提高了加工精度,实现了精度、效率、成本的最佳平衡。

[1]刘士玉.五轴联动车铣中心现状与发展策略[J].金属加工,2008(11):22 -25.

[2]李德珍,李宪凯. 五轴车铣复合加工技术的现状与发展趋势[J].航空制造技术,2009(12):47 -50.

[3]范晋伟,蒙顺政,罗建平,等.五轴联动车铣复合加工中心误差补偿技术的研究[J]. 组合机床与自动化加工技术,2012(9):38 -41.

[4]CHEN X X,ZHAO J,DONG Y W,et al. Effects of inclination angles on geometrical features of machined surface in five - axis milling[J]. The International Journal of Advanced Manufacturing Technology,2013(65):1721 -1733.

[5]何仁琪,严思杰,周云飞.曲面数控加工精度的研究[J].机床与液压,2006(9):80 -83.

[6]石彦华,周华.CXK630 五轴联动车铣复合加工机床高速主轴热态特性分析[J]. 机床与液压,2009,37(6):35 -37.

[7]刘国庆,杨庆东,王科社.五轴加工中心主轴的热性能虚拟仿真研究[J]. 北京机械工业学院学报,2000,15(4):24 -28.

[8]王华侨.UG/NX/CAM 数控铣削加工编程的关键技术及应用[J].模具制造,2004(7):13 -17.

[9]王书文.CAM 数控多轴加工中心编程[J]. 信息技术,2011(16):14 -17.

[10]青春.基于UG 的数控编程及加工过程仿真[D].呼和浩特:内蒙古工业大学图书馆,2007.

[11]MARTINS J,FILHO C.Prediction of cutting forces in mill turning through process simulation using a fiveaxis machining center[J]. The International Journal of Advanced Manufacturing Technology,2012(58):71 -80.

[12]陈思涛.UG NX 在数控编程中的应用技巧[J].航空制造技术,2009(23):104 -105.

[13]赵昌辉,李美荣,刘娜. 基于NX/post 的五轴联动机床后置处理技术研究[J]. CAD/CAM 与制造业信息化,2011(7):89 -92.