八连杆压力机传动系统的设计及优化

2014-05-26姚菁琳张新国

姚菁琳,郑 翔*,张新国

(1.扬州大学机械工程学院,江苏 扬州 225127;2.扬州捷迈锻压机械有限公司,江苏 扬州 225127)

八连杆压力机传动系统的设计及优化

姚菁琳1,郑 翔1*,张新国2

(1.扬州大学机械工程学院,江苏 扬州 225127;2.扬州捷迈锻压机械有限公司,江苏 扬州 225127)

建立八连杆压力机传动机构的ADAMS模型,利用Newton-Raphson迭代法解出压力机的性能曲线.根据生产和性能要求,采用OPTDES-SQP二次规划算法优化滑块的加速度曲线.根据优化结果建立三维模型,运用workbench验证传动机构的强度要求.该结果为八连杆压力机传动机构的设计优化提供了理论依据.

八连杆压力机;有限元分析;虚拟样机仿真;优化设计

在冲压生产中,往往需要提高生产率而又不增加投资和劳动力,但冲压成型速度不易提高,所以研究人员研发多连杆压力机技术以达到提高生产率、降低噪音、延长模具使用寿命的目的.已有研究者[1-3]根据拓扑理论探讨多连杆机构构型,将机构待求量进行参数化,指出机械压力机滑块能否产生低速运动主要是由连杆曲线是否具有低速运动段所决定的.由测试可知,在下死点时,多连杆和曲柄连杆这两种压力机的工作时间非常接近,但多连杆压力机以更低的速度接近工件[4],并且在工作行程中的速度更能保持均匀,所以多连杆压力机具有优越性.本研究利用Newton-Raphson迭代法计算八连杆压力机的运动曲线,另用二次规划算法进一步讨论多连杆杆件对滑块加速度曲线的影响.

1 八连杆机构的运动学仿真

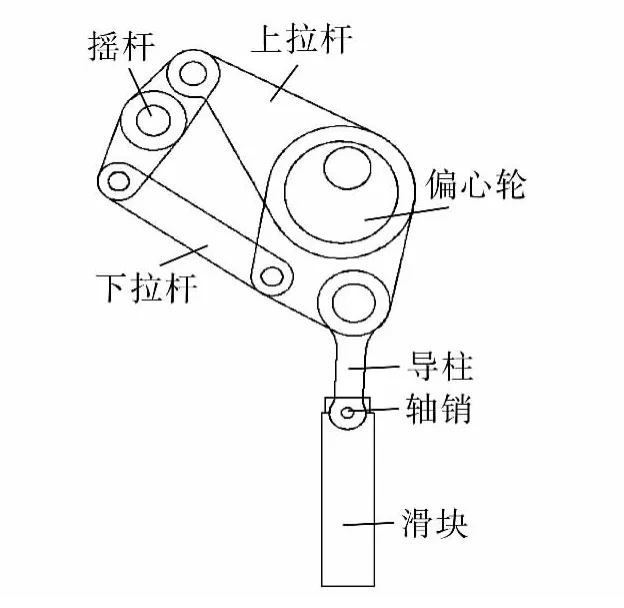

由模型的拓扑结构可知,sl41300a型多连杆压力机是四点双动型压力机,单个传动机构如图1所示.模型由7个构件组成,共有9个旋转副和1个移动副.对该系统进行运动学仿真分析,旋转驱动转速为108(°)·s-1,仿真时间3.3 s(约1个周期).通过仿真可以观察到压力机在工作时各构件之间的运动情况,得到滑块的位移、速度、加速度曲线.

运动中任意时刻位置的确定可由约束方程Newton-Raphson迭代法[5]解出,结果见图2.

图1 八连杆机构简图(mm)Fig.1 Sketch of eight link mechanism(mm)

由图2滑块的位移、速度、加速度曲线可知,此台八连杆压力机的滑块行程为800 mm,与所设计的滑块行程的要求相符合;压力机运行至工作区域时,滑块速度降为0~0.25 m·s-1,滑块到达下死点后,滑块加速回到上死点位置.压力机在工作时以低速进行冲压拉深成型,而在冲压后滑块的回程速度较高,达到了“快—慢—更快”的设计要求.但在初步设计方案下,当滑块下降到工作区域时加速度较大,不利于产品的减振和冲压精度的控制,优化加速度则使下行冲压的加速度平缓.

图2 八连杆压力机的位移、速度、加速度曲线Fig.2 Displacement,speed and accelerated speed of eight link mechanical press

2 关键点的设计

在关键点处创建设计变量v1,v2,…,v10代替几何点的坐标,各点分别为A(0,v1),B(v2,v3),D(v4,v5),E(v6,v7),F(v8,v9),G(0,v10).建立参数化模型后选取不同的设计变量,本文研究的变量在原设计尺寸的±50 mm范围.当设计变量值的大小发生改变时,压力机传动系统的构件尺寸将会发生变化,从而引起压力机特性的变化[6].对10个设计变量分别进行设计研究,在设计范围内取4个不同值,得到目标函数相对于各设计变量的变化规律,曲线1~5为不同设计值下的加速度变化曲线,如图3所示.

由灵敏度计算公式[7]计算得到各关键点对滑块加速度的灵敏度平均值,计算结果如表1所示.

表1 各变量对应滑块加速度的灵敏度Tab.1 Sensitivity of each variables that affect acceleration

3 加速度优化分析

分析模型的拓扑结构可知,机构中存在曲柄摇杆结构,建立满足曲柄连杆机构运动条件的约束,采用OPTDES-SQP优化算法[8],得到如图4所示的加速度优化曲线,取不同的设计变量值会产生不同的加速度变化情况.

由图4可知,滑块的最大加速度从初始的1 929.92 mm·s-2变化为1 014.72 mm·s-2,减小了47.4%,优化效果明显.优化后各设计变量的变化情况如表2所示.

表2 优化加速度后设计变量的变化情况Tab.2 Changes of variables after acceleration optimization

由于虚拟样机模型和各点关联,所以优化完成后样机模型中点的位置会发生变化,与点关联的连杆尺寸也相应发生变化[9].优化后的模型,OA杆长度由210 mm变化为160 mm,AB杆长度由1 504.43 mm变化为1 508.26 mm,BC杆长度由499.88 mm变化为562.09 mm,CD杆长度由576.84 mm变化为524.71 mm,DE杆长度由1 413.03 mm变化为1 359.06 mm,EF杆长度由656.91 mm变化为671.21 mm,FG杆长度由930.29 mm变化为964.99 mm.

4 连杆系统的有限元分析和压力行程关系检验

根据优化结果建立八连杆压力机的三维模型,如图5所示.由图2曲线可知,连杆离下死点13 mm位移处受力最大,即在1.598 s时刻,单个八连杆机构的受力为3 249.557 k N,偏心轮旋转172.26°.将三维模型导入workbench进行应力分析,得到八连杆机构在1.598 s时的受力情况.由分析结果可得,连杆在最大受力时刻,最大变形值为0.292 48 mm,发生在导柱处;剪应力最大值为18.772 MPa,发生在最下方的轴销处.由此可得,变形和应力远远小于许用应力[10],设计是合理可靠的.

图3 10个设计变量对滑块加速度的影响Fig.3 The influence of 10 design variables on accelerated speed of slider

同时计算优化后八连杆机构的行程与压力的关系,以证明优化机构是否能够满足压制工艺要求[11].

图4 加速度优化曲线变化图Fig.4 Acceleration optimization curve

图5 最大载荷时刻连杆的瞬时位置Fig.5 Instant location of connecting rod with maximum load

图6 八连杆的受力分析Fig.6 Stress analysis of eight-link

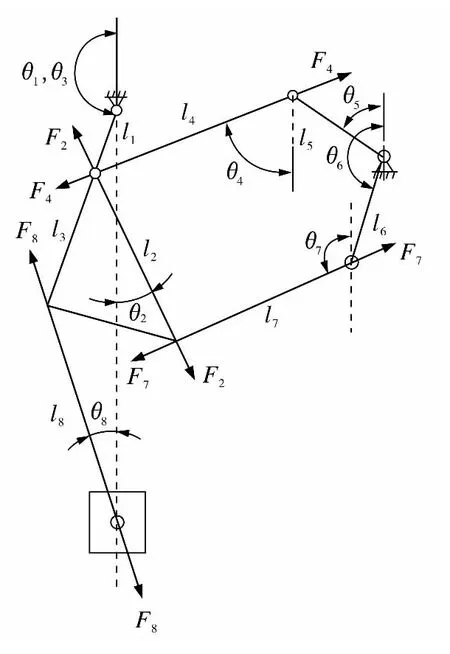

建立八连杆杆系的力学模型如图6所示.根据力和力矩平衡,建立方程组:

当公称力F为13 000 k N时,可得到滑块到达下死点前13 mm时刻的最大扭矩T,将T代入方程即可得到滑块在不同位置所提供的压力F,即压力机压力与行程的关系.将优化前后杆系的数值代入方程组进行计算,得到优化后杆系的压力与行程关系,与优化前趋势基本相同.优化后当滑块下降至300~100 mm时,压力机工件的作用力在5 000~6 000 k N范围缓慢增长,当滑块离下死点前13 mm处,压力值达到13 000 k N.

5 结论

1)利用ADAMS研究各关键点对连杆尺寸加速度的影响,了解各关键点对滑块加速度的灵敏度.研究表明,v1设计点的灵敏度最大,即偏心轮的尺寸对滑块的运动影响最大.

2)以滑块的加速度为目标,以运动约束、实际性能为要求,利用OPTDES-SQP二次规划算法对连杆进行几何参数的优化,滑块的最大加速度从初始的1 929.92 mm·s-2变化为1 014.72 mm·s-2,减小了47.4%,实现了减小滑块加速度的目的.

3)通过优化结果建立三维模型,并对连杆的强度进行有限元检验,验证了连杆在最大受力时刻的安全性.通过力学模型计算可得优化后的杆系在下死点前13 mm处压力值为13 000 k N,满足压制工艺要求.

[1]何予鹏,赵升吨,王军,等.具有低速锻冲特性的机械压力机工作机理[J].机械工程学报,2006,42(2):145-149.

[2]TSO P L,LIANG K C.A nine-bar linkage for mechanical forming presses[J].Int J Mach Tools Manuf,2002,42(1):139-145.

[3]徐厚昌,朱银锋.基于Pro/E优化设计及仿真的综合运用 [J].装备制造技术,2009(2):65-66.

[4]HSIEH W H,TSAI C H.On a novel press system with six links for precision deep drawing[J].Mech Mach Theor,2011,46(2):239-252.

[5]DU R,GUO W Z.The design of a new metal forming press with controllable mechanism [J].J Mech Des,2003,125(3):582-592.

[6]吕宣姣,张雨浓,杨智.平面八连杆和九连杆机械臂关节角无偏差运动规划验证 [J].中国信息科技,2012(23):54-55.

[7]高霞.六连杆压力机力学特性研究 [J].机械设计与研究,2013,29(4):143-146.

[8]YAN Hongsen,CHEN Weiren.A variable input speed approach for improving the output motion characteristics of Watt-type presses[J].Int J Mach Tools Manuf,2000,40(5):675-690.

[9]宋子玲,高建和,龚俊杰,等.基于散体力学的垃圾压缩设备的力学分析 [J].扬州大学学报:自然科学版,2013,16(1):33-37.

[10]郑翔,方开荣,王成,等.四缸柴油发动机机体有限元模型仿真及其测试 [J].扬州大学学报:自然科学版,2010,13(1):42-46.

[11]ARENTOFT M,ERIKSEN M,WANHEIM T.Determination of six stiffnesses for a press[J].J Mater Process Technol,2000,105(3):246-252.

Optimization design of eight-link transmission mechanism in mechanical press

YAO Jinglin1,ZHENG Xiang1*,ZHANG Xinguo2

(1.Sch of Mech Engin,Yangzhou Univ,Yangzhou 225127,China;2.The JFMMRI Metalforming Mach Co.Ltd,Yangzhou 225127,China)

The eight-link model in ADAMS is established,the performance curve of mechanical press is obtained by Newton-Raphson iteration method.According to the production and performance requirements,the slider acceleration based on OPTDES-SQP method is optimized.This paper establishes 3D model of transmission mechanism and verifies the strength in workbench.The results provide a theoretical basis for structure design of transmission mechanism.

eight-link mechanical press;finite element method;virtual prototype simulation;optimization design

TH 113.22

A

1007-824X(2014)01-0046-04

2013-05-31.* 联系人,E-mail:xzheng9@163.com.

国家自然科学基金资助项目(51379182).

姚菁琳,郑翔,张新国.八连杆压力机传动系统的设计及优化 [J].扬州大学学报:自然科学版,2014,17(1):46-49,59.

(责任编辑 贾慧鸣)