铜冶炼高砷烟尘浸出渣鼓风炉熔炼烟气治理环保工艺探索及生产实践

2014-05-25李龙仙

李龙仙

(昆明西科工贸有限公司,云南昆明650102)

铜冶炼高砷烟尘浸出渣鼓风炉熔炼烟气治理环保工艺探索及生产实践

李龙仙

(昆明西科工贸有限公司,云南昆明650102)

对鼓风炉烟气特性进行分析,通过采用重力除尘 -电收尘 -动力波湿法除尘 -氨法脱硫工艺及环保设施进行收尘、脱硫,有效消除了对环境的污染,使鼓风炉烟气排放满足 《铅、锌工业污染物排放标准》(GB25466-2010)的要求。

鼓风炉烟气;重力沉降;电收尘;动力波;氨法除硫;实践

1 引言

粗铅生产主要采用鼓风炉还原工艺。鼓风炉冶炼过程中产生含尘烟气治理难度较大,如不能得到有效治理将造成严重的区域性污染。国内铅冶炼烟气收尘主要采用简单的袋式收尘,用石灰水喷淋吸收SO2,烟气处理效果难以达到 《铅、锌工业污染物排放标准》(GB25466-2010)的要求。富民薪冶工贸有限公司 (以下简称薪冶公司)4m2鼓风炉主要处置铜冶炼烟尘湿法处理后产生的浸出渣。为使烟气得到彻底治理,薪冶公司采用重力除尘 -电收尘 -动力波除尘 -氨法除尘脱硫四级环保除尘脱硫系统,此除尘系统是目前国内罕见的烟气治理工艺。

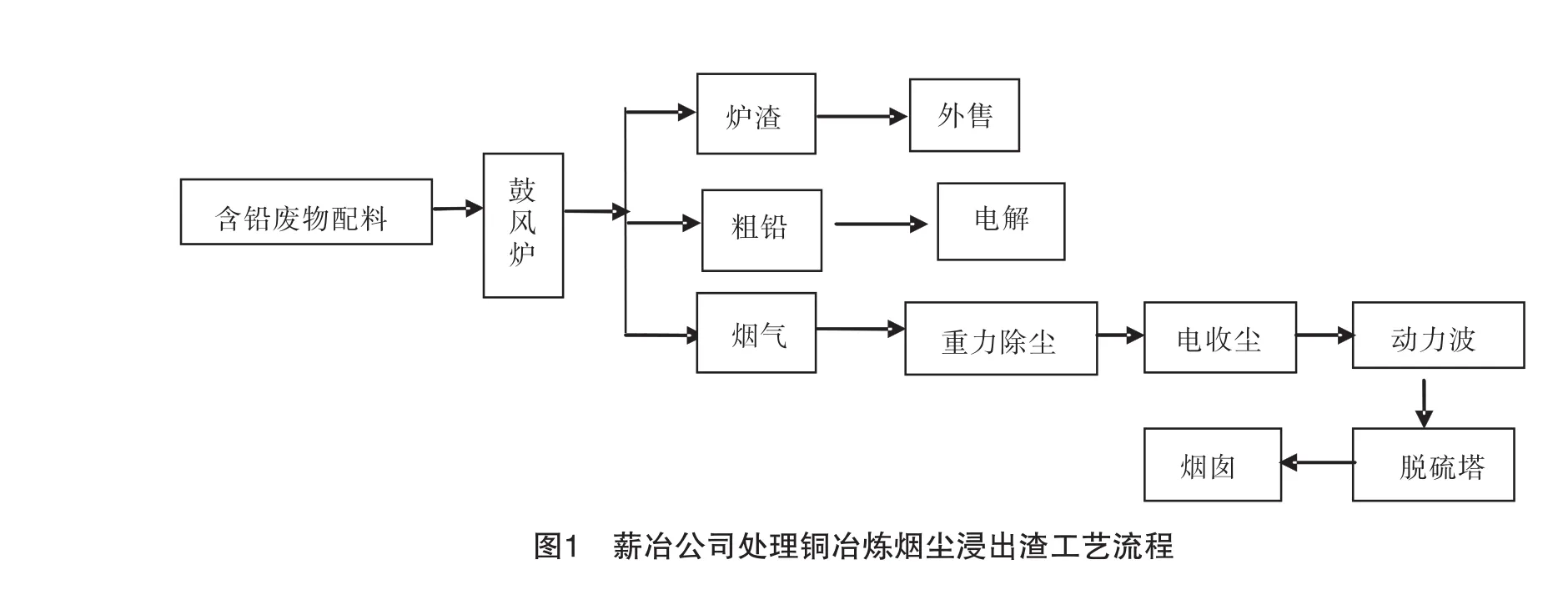

2 鼓风炉工艺流程

2.1 原料主要成分

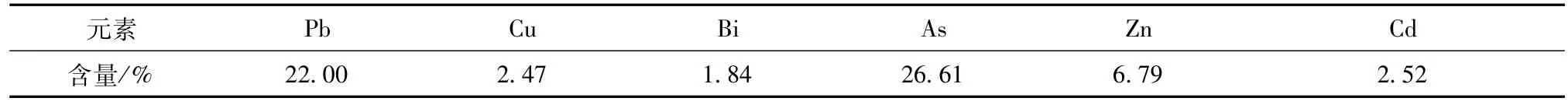

薪冶公司处理的铜冶炼烟尘浸出渣组分见表1。

表1 薪冶公司处理的铜冶炼烟尘浸出渣组分

2.2 主要工艺流程 (图1)

3 鼓风炉烟气特性

3.1 二氧化硫含量高

由于原料中含硫量约7%~8%,在鼓风炉熔炼综合回收工艺过程中将产生大量的二氧化硫。

原料每天进料量 ×浸出渣的配比×原料中硫含量×64/32=二氧化硫数量,即:

3.2 含尘量高

鼓风炉烟尘率约为入炉料量的7%~8%,生产中入炉料量约85t/d。每天产生的烟尘量:

85×8% =6.8t/d

3.3 含有大量有毒有害重金属元素

原料来自铜冶炼烟尘湿法处理浸出渣,大量有毒有害容易挥发的重金属进入里面,增加了治理难度。

3.4 可燃性高

烟气中存在少量氧气,焦灰中的可燃物可在高温下继续燃烧。

4 收尘、脱硫系统

富民薪冶工贸有限公司针对以上烟气特性,为了达到国家 《GB25466-2010铅、锌工业污染物排放标准》的要求,采取四级净化措施。第一级是沉降室,效率20%~25%,把较大颗粒的尘粒沉降后,返回配料。第二级是电收尘,效率为90%~95%。第三级是动力波,除尘效率达98%。此时,烟气含尘已可降低到10mg/Nm3左右。第四级是氨—催化氧化脱硫,生产硫酸氨,使尾气含SO2降至 200mg/Nm3左右。尾气中尘与 SO2都低于国家排放标准,从30m烟囱排放。

4.1 烟气除尘工艺

4.1.1 干法除尘

由鼓风炉过来的高温烟气 (约 120~280℃)进入重力沉降室,沉降室为带迷宫结构的沉降室,烟气在重力沉降室停留时间为13s,气流速度0.46 m/s,效率20%~25%,主要捕集烟气中较大颗粒的烟尘粒,回收的烟尘返回尘鼓风炉配料。

烟气二级除尘设备为电除尘器,20m2、单室四电场,风速采用 0.4m/s。选用宽极距电磁锤振打的新型电除尘器,此种电除尘器适合于高比电阻的挥发尘,其效率为90%~95%,出口含尘<0.3 ~0.5 g/Nm3。电除尘器捕集烟尘通过下部一台埋刮板输送机送调浆槽调浆。

表2 干法除尘烟灰成分

4.1.2 湿法除尘

由于烟气中部分的砷及少量的铅、硫等易挥发元素难以用干法去除,因此第三级设置湿法洗涤器。烟气湿法除尘设备采用湍流逆喷旋液塔,此设备是一种新型气体净化设备,属动力波设备改进型。烟气由电除尘器进入引风机,加压进入湍流逆喷旋液塔洗涤器,烟气中的细小烟尘及砷尘被酸性洗涤液洗涤进入液相;烟气温度由120~280℃降至约55℃。

湍流逆喷旋液塔的吸收原理为:在湍流逆喷旋液塔逆喷管内,烟气从顶部进入,与下部旋流喷入的吸收液逆向碰撞接触,形成了持续不断的高湍流泡沫区,该泡沫区内液体表面以极快的速率更新,在液沫面气体中的烟尘被洗涤进入液体,从而被捕集下来。逆喷管内气液混合物落入塔体下部循环槽内,由于气速降低,液滴落入下部槽体,所收集的洗涤液经循环泵返回逆喷头,进行循环吸收。气体通过槽体上部排出。

烟气经洗涤塔除尘后进入第二级湿法除尘设备—填料塔,填料塔设有液相移热设备板式换热器,烟气与冷洗涤液在填料中接触降温,温度由 55℃降温至42℃左右进入一级脱硫塔。

4.1.3 烟尘调浆

洗涤塔洗涤循环泵分流部分洗涤液至斜管沉降槽,上清液自流回洗涤器塔槽,底流送至调浆槽,将电除尘器收下含铅 (Pb)、锌 (Zn)和铟 (In)的烟尘调浆,液固分离后液体再由厂内槽车送西科公司湿法车间处理,固体返回备料或外售。

4.2 脱硫工艺

鼓风炉烟气经除尘、降温后进入脱硫工段。烟气中二氧化硫含量较高,约 10433mg/Nm3(干),设置两级吸收,内设一段喷头,两级吸收其脱硫率不小于98%。

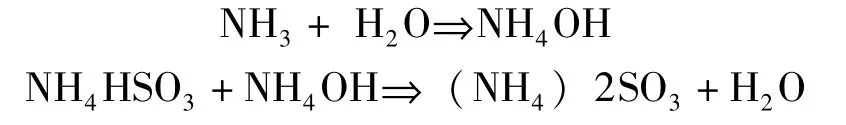

在各脱硫塔内进行以下反应过程:

(1)吸收过程

吸收过程主要在筛板泡沫区和逆喷管泡沫柱内进行,含二氧化硫的烟气与吸收液充分接触,并按下列反应式反应:

(2)吸收液补充

主要在脱硫塔塔体循环槽内进行,吸收槽内加入氨水按下式反应,补充部分吸收液:

烟气经两级脱硫塔吸收后,其二氧化硫总吸收率不低于98%,净化烟气中 SO2平均浓度不超过200mg/Nm3。

净化后的烟气由30m烟囱排放。

(3)硫酸铵工艺

脱硫溶液由槽车送云铜股份公司冶炼加工总厂硫酸分厂采用氨—酸法硫铵生产装置处理。

4.3 四级除尘脱硫后治理效果

2012年进、出口处污染物监测结果见表3。

表3 2012年进、出口处污染物监测结果 (mg/m3)

5 产生物料的去向

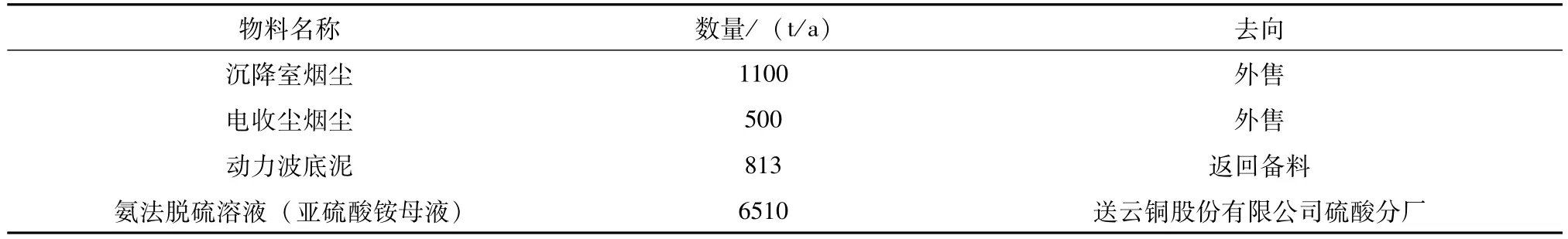

沉降室烟尘、电收尘烟尘、动力波底泥均属于危险废物,薪冶公司严格按照国家法律法规要求进行管理处置,其中沉降室烟尘、电收尘烟尘收集后销售给有处理资质的单位进行处置利用,动力波底泥返回备料车间。氨法脱硫溶液 (亚硫酸铵母液)由槽车送至云铜股份有限公司冶炼加工总厂硫酸分厂进行转化,产生二氧化硫气体制成液体后用于西科公司、稀贵分厂。转换后,采用硫铵生产装置生产硫酸铵。物料去向见表4。

表4 产生物料去向

6 结论

(1)鼓风炉熔炼产生的污染物二氧化硫、烟尘经本工艺治理后,排放值远远低于 《铅、锌工业污染物排放标准》(GB25466-2010)中所规定的二氧化硫排放限值400mg/m3、颗粒物80mg/m3。薪冶公司2008年验收监测二氧化硫、烟尘排放值分别是:128mg/m3、35.6mg/m3。

(2)污染物二氧化硫、烟尘得到有效治理,二氧化硫、烟尘的去除量分别为:3242.06t/a、2034.06t/a。按照年生产 300d计,二氧化硫、烟尘未经环保设施治理之前数量分别为:10.88t/d×

300=3264 t/a、6.8t/d×300=2040t/a,2008年验收监测二氧化硫、烟尘经过环保系统治理后排放总量分别为21.94t/a、5.94t/a。

(3)本烟气处理工艺运行成本较高,但处理后达到的效果较好,有效地避免了处理该类物料对环境造成的二次污染,为铜冶炼生产工艺的正常生产运转及综合回收利用有价金属起到了有力的保障作用。

[1]张兆祥,安本.重金属冶金工厂环境保护 [M].长沙:中南大学出版社,2006.

[2]乐颂光,鲁君乐,何静.再生有色金属生产[M].长沙:中南大学出版社,2006.

[3]张健,蒋继穆.重有色金属冶炼设计手册 (铅锌铋卷,冶炼烟气尘通用工程常用数据卷)[M].北京:冶金工业出版社,1995.

Study on the Process and Practice of Treating the Fume from the Blast Furnace Burning Solid Wastes with High Content of Arsenic in the Process of Copper Smelter

LI Long-xian

(Kunming Xike Industry and Trade Limited Company,Kunming Yunnan 650102 China)

Based on the analysis on the characteristics of blast furnace fume,the process of gravitational dust collection and electrostatic precipitator and dynamic wave wet dust collection and ammonia desulfurization was applied to remove the dusts and sulfur in order to reduce the negative environmental impacts.The discharge of the blast furnace fume can achieve the requirements of the national Emission Standard of Pollutants for Lead and Zinc Industry (GB25466-2010).

blast furnace fume;gravity sedimentation;electrostatic precipitator;dynamic wave;ammonia method desulphurization;practice

X751

A

1673-9655(2014)02-0081-04

2013-12-30