客车车身骨架结构强度有限元分析

2014-05-25孟妍妮

孟妍妮,张 劼,2

(1.金陵科技学院 机电工程学院,南京 211169;2.武汉理工大学 汽车工程学院,武汉 430000)

现代大型长途客车多为全承载式结构,车身的骨架由小截面型材焊接而成,客车的载荷就由这样的骨架结构来承担,车身必须具有足够的强度和刚度,以保证其使用要求和使用寿命.全承载式客车多为大型长途客车,旅客多携带大件行李,目前各长途客车生产厂家多采用基础承载式车身设计,以充分利用车身地板下面的空间来作为行李舱[1].由于过去的车身设计大多采用类比设计方法,以致车身结构设计长期处于被动状态.

利用有限元分析技术研究全承载式客车车身骨架结构强度可缩短研发时间,降低成本.建立车身三维模型,应用ANSYS软件对其进行弯曲、扭转以及组合工况下的静力学分析,可以较为精确地找出车身结构中承受载荷较大的区域以及易发生危险形变的位置.结合初期设计时的材料选择和结构强度、刚度设定,判定车身结构的安全可靠性能.根据分析结果对车身结构提出优化方案,对车身结构加以必要的改进.将这些改进实施到三维模型上后,再次进行分析,验证优化方案的有效性和优化程度.

1 车身结构有限元模型的建立

建立客车车身骨架的有限元模型主要有两种方式:一种是以梁单元为主要单元类型,模型简单,但计算结果误差较大,适合于动力学仿真分析;另一种是以壳单元为主要单元类型,模型精确,可保证在客车开发的初期阶段得到较精确的结构强度和刚度计算结果,但前期处理和建模工作量大[2].综合两种情况,本文建模时在精简结构的原则下同时力求精确.故本次建模以壳单元为主,辅以必要的梁单元.采用壳单元可保留小截面矩形钢管最基本的特性,保证模型的可靠性和精确性.

客车车身骨架主要由6部分组成:前围、后围、左侧围、右侧围、顶盖和底架.大部分的结构是由几种矩形钢管焊接而成的.发动机舱和车桥处设计有专门的钢梁结构负责支承,重要部位有加强件.车体前围为了建模方便而做了一定程度的简化,省去了大量板件和琐碎结构,底架行李舱和地板等处设计有增强作用的X型钢梁.

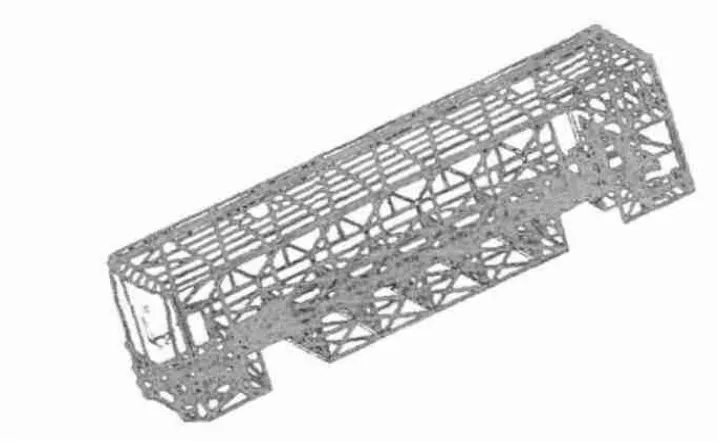

将客车车身骨架的三维几何模型导入ANSYS软件中,如图1所示.车身前后端部分结构、发动机和车桥支承处构件采用梁单元模拟,其余大部分均用壳单元模拟.底架有几处增加了三角板支架,它亦采用壳单元模拟,壳单元与壳单元,壳单元与梁单元之间均用刚性单元连接.

图1 ANSYS环境下的客车车身模型Fig.1 Model of bus in ANSYS

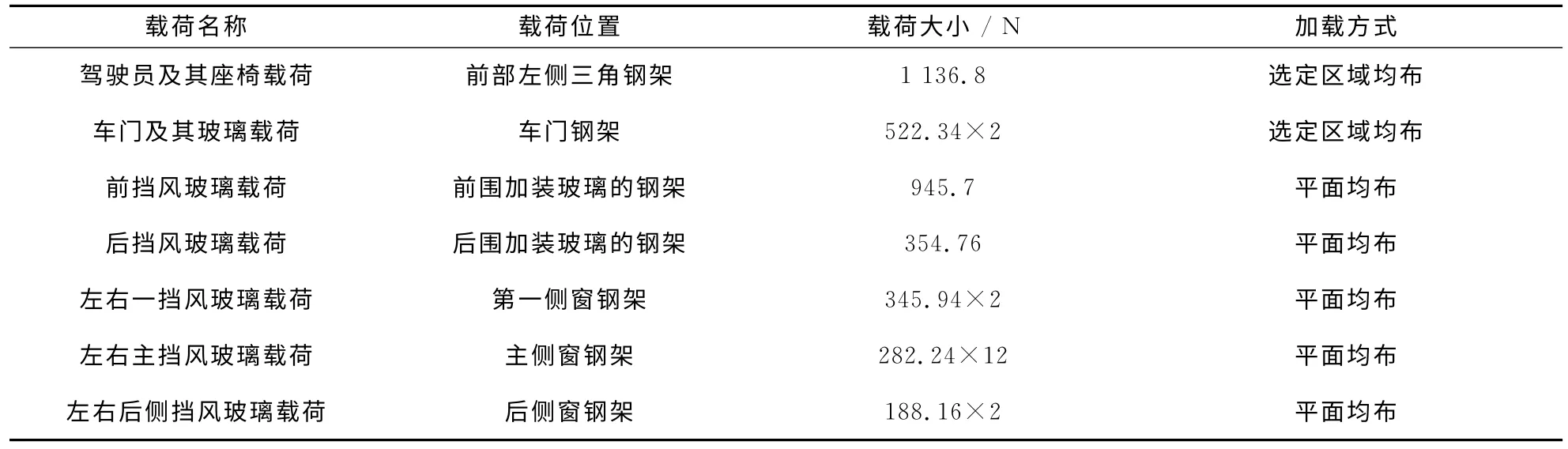

客车各主要零部件的质量如表1所示.按表1中的质量数值在相应部位施加均布载荷或质量单元.

表1 主要零部件质量测量值Tab.1 Mass measurement of main components

数据传输是利用GPRS网络向远程监控中心发送数据的.需要对数据按照设定的通信机制和协议要求进行转换处理,确保数据满足GPRS网络的传输要求.对应的流程图分别如图8和9所示.图9中PPP的英文全称为Point to Point Protocol.

2 车身结构有限元分析

客车行驶的典型工况就是弯曲工况和扭转工况.此外,由于客车质量、体积、高度、长度等均较为庞大,急速过弯时会产生很大的向心力.为提供向心力,从车胎到车身,必然要经受很大的内应力,故本文也将急速过弯工况加以分析考虑.

2.1 弯曲工况

弯曲工况主要是研究客车满载情况下,在良好路面上匀速行驶时车身的应力分布和变形状况.由于客车长度长、载重大,又主要依靠焊接的矩形钢管承重,因此长度方向上的受力变形会比较严重,可能会影响到车身结构的安全性,必须严格限制其程度.

在ANSYS软件中将单元类型定义为四边形壳单元,4个坐标上的厚度均为1.5mm.客车车身结构材料选用20#碳素钢,其密度ρ=7 858kg·m-3,泊松比γ=0.3,强度为250MPa,弯曲许用强度为160MPa,扭转许用强度为200MPa,弹性模量为206GPa.

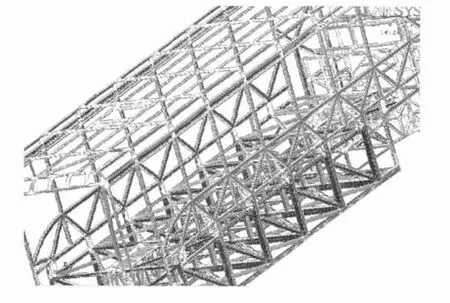

对整个车身划分单元格,为提高效率,这里使用的划分精度不是很高,在一些琐碎位置放宽了精确度,最后得到客车车身的网格图像,如图2所示.

图2 划分网格后的车身模型Fig.2 Meshed model of bus

本例以满载乘员(1名驾驶员及49名乘客)和行李为例,乘员设定为80kg,单人行李设定为25 kg.将前车桥定义为3个方向均固定不动,后车桥在前后方向可动,乘员质量载荷均匀施加于安装座椅的钢架上,行李质量载荷均匀施加于行李舱框架上.具体方案如表2所示.

经过分析计算,将主要变形部位及其变形量列出,如表3所示.可知客车车身结构在弯曲工况下的最大变形量为12.7mm,出现在顶盖安装空调处的后部.

表2 具体加载方案(部分)Tab.2 Loading scheme(partial)

表3 弯曲工况下的主要变形部位与变形量Tab.3 Deformations under bending

将受力较大的部位及其所受的应力列出,如表4所示.可知,客车车身骨架在弯曲工况下的最大应力为141.2MPa,发生在发动机舱前上方斜撑位置处,如图5所示.车身结构的最大应力在许用应力范围内,满足设计要求.

表4 弯曲工况下的主要受力部位与应力值Tab.4 Stresses under bending

2.2 扭转工况

客车载重很大,在扭转工况下车身结构会承受巨大的扭转应力,若车身设计不合理,就极易发生超出承受范围的扭转变形.车身遭受最剧烈的扭转工况,一般是低速通过崎岖不平的路面时发生的.本文分析单侧车轮悬空的极限扭转情况,以右后车轮悬空为例,依旧要求满载乘员和行李.与弯曲工况时相比,对后桥的右侧解除上下方向的固定约束,使其可以位移形变.

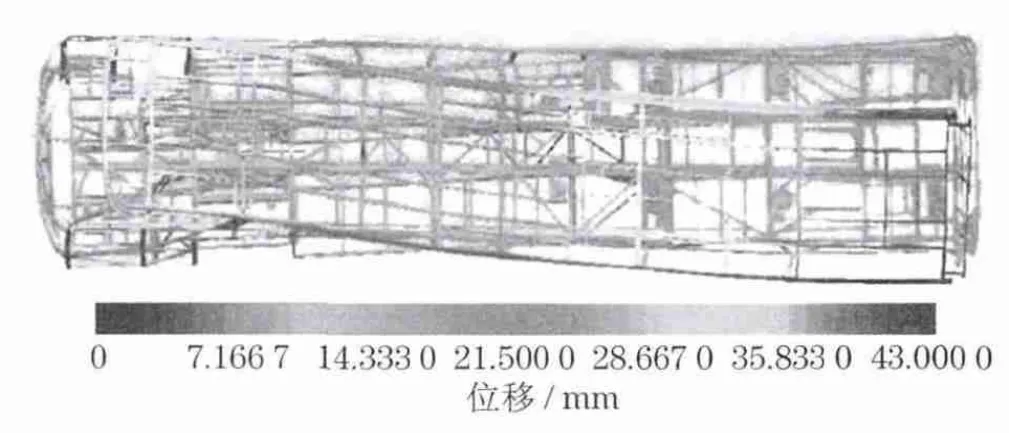

读取关于形变的计算结果,如表5所示.客车车身结构在扭转工况下的最大变形量为41.5mm,出现在顶盖末端,如图6所示.

图5 弯曲工况下的应力云图Fig.5 Stress contour under bending

表5 扭转工况下的主要变形部位与变形量Tab.5 Deformations under torsion

图6 扭转工况下的整车位移云图Fig.6 Deformation contour under torsion

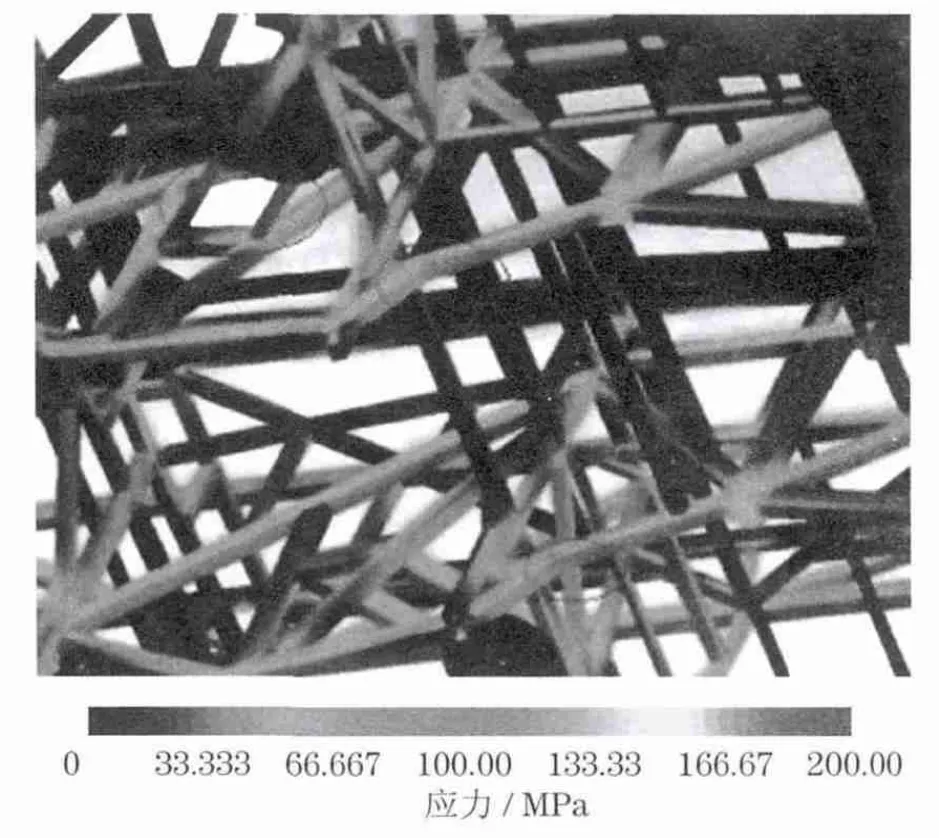

将受力较大的部位及其所受应力列出,如表6所示.客车车身骨架在扭转工况下的最大应力为182.1MPa,发生在发顶盖中部侧梁处,如图7所示.车身结构最大应力在许用应力范围内,满足设计要求.

图7 扭转工况下的应力云图Fig.7 Stress contour under torsion

2.3 急速过弯工况

客车体积和转弯半径都要比轿车大很多,且客车载重大、重心高,其过弯时会产生很大的向心力,侧倾也会比较大.分析计算急速过弯时客车的受力情况,可以确保客车在转弯,尤其是急转弯时结构的稳定性和安全性[3].本文就一组特定的过弯数值展开研究分析,设定客车在水平路面上以50km·h-1左右的速度过弯,转弯半径20m.计算得到向心力为120kN.对客车前后桥位于转弯外侧的结构施加载荷,各为60kN,方向指向转弯弧线的圆心,定义约束为底架中部位于转弯内侧的构件.

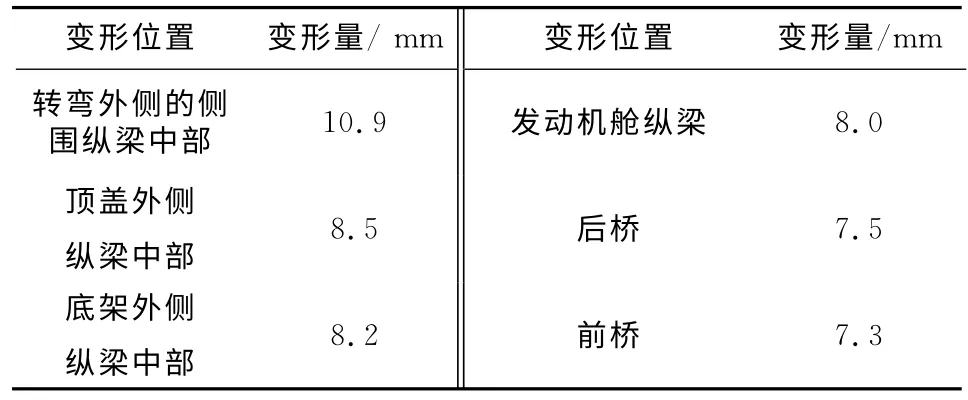

读取关于形变的计算结果,将主要变形部位及其变形量列出,如表7所示.客车车身结构在急速过弯工况下的最大变形量为10.9mm,出现在转弯外侧的侧围纵梁中部.

表7 急速过弯工况下主要变形部位与变形量Tab.7 Deformations under rapid cornering

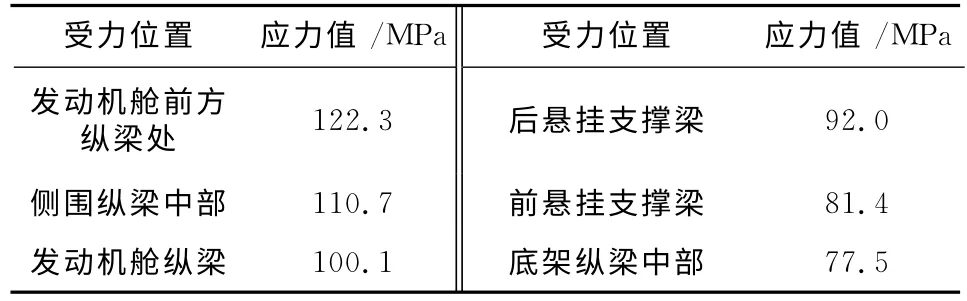

将受力较大的部位及其所受的应力列出,如表8所示.客车车身骨架在急速过弯工况下的最大应力为122.3MPa,发生在发动机舱前方纵梁处.车身结构的最大应力在许用应力范围内,满足设计要求.

表8 急速过弯工况下主要受力部位与应力值Tab.8 Stresses under rapid cornering

3 车身刚度分析

3.1 车身弯曲刚度的计算与分析

为计算客车车身结构的弯曲刚度,在前车架的两个承载部-z方向施加2cm的位移.通过分析计算得出两个部位的支反力F=15.761kN.

车身弯曲刚度的计算公式为

式中:K1为车身弯曲刚度;L为客车轴距,L=7.5m;δ为位移,δ=0.02m.计算得到整车的弯曲刚度为6.926MN·m2.

目前国内此较普遍的做法是与同类型的国内外产品进行比较检验.根据文献资料[4]所提供的数据来看,本文研究的客车车身弯曲刚度符合设计要求.

3.2 车身扭转刚度计算与分析

为计算客车车身结构的扭转刚度,在前车架的两个承载部位分别沿z方向和-z方向施加2cm的位移.通过分析计算得出右侧承载部件的z方向支反力为F1=12.801kN;左侧承载部件的-z方向支反力为F2=-12.801kN.

前轴上的扭矩T的计算公式为

式中:B为两个位移约束直接的跨距,此处即是前轴轮距,B=2.15m.

前轴的扭转角θ1的计算公式为

式中:δ1,δ2分别为两个承载部位的位移,δ1=0.02m,δ2=-0.02m,所以前轴上的扭矩和扭转角分别为T=25.6kN·m,θ1=1.066 0°

因后轴的扭转角约为0°,所以整车的扭转角θ≈θ1=1.066 0°.

整车的扭转刚度K的计算公式为

计算得出整车扭转刚度为180100N·m2/°.

全承载式车身则可利用整车结构分担扭转载荷,故扭转刚度较大.就客车而言,车身覆盖件如玻璃、蒙皮等对提高客车的扭转刚度贡献也较大.图8为几种车型的轴距与扭转刚度的关系统计曲线图[5].对比承载式车身结构的扭转刚度,可知本文研究的客车车身扭转刚度是满足要求的.

图8 不同车型轴距与扭转刚度的关系统计曲线Fig.8 Relationship between wheelbase and torsional stiffness for different types of vehicle

3.3 开口变形量的计算与分析

在客车承受较大负载的情况下,如果挡风玻璃、车门、车窗等开口部位的变形量过大,会直接影响车身的密封性.开口变形部位应力会加大,对车身结构和材料造成不利影响[6].衡量开口变形一般是在车身受到扭转载荷情况下,通过计算车身开口部分对角线的变化量来体现的.

一般要求大客车开口变形量不超过5mm,所以在扭转工况下,本文所研究的车身骨架刚度较好,对角线的变形程度尚不会影响门的开启及损坏风窗玻璃.

4 优化改进

根据之前的分析可知,客车车身在地板钢架和底架位置处的应力应变比较小,拥有很好的刚度、强度.这些部位可以适当减薄地板钢架方形钢管的壁厚,减小底架骨架材料的截面尺寸,以提高车身结构轻量化指标.

如图9所示,底架纵、横钢管尺寸由50mm×50mm×2.5mm 调整为40mm×50mm×2.0mm;地板纵、横钢管尺寸由40mm×40mm×2.0mm调整为40mm×30mm×1.5mm;底架X型支撑架尺寸由50mm×40mm×2.5mm调整为50mm×40mm×2.0mm;地板X型支撑架尺寸由40mm×30mm×2.0mm调整为40mm×30mm×1.5mm.经过改进,车身结构的刚度、强度会有所降低,但依旧保持在适当范围内.

对出现高应力分布的区域进行结构上的改进.如图10所示,在后悬挂支架部位增加斜撑梁;将前桥承载结构的连接部和发动机舱前方支撑梁适当加强;在车身后围转角及后排座位处增加强化板件结构,以减小变形;重新设计侧围后部结构,加强刚度、强度.

图9 客车车身在地板钢架和底架位置处的改进(单位:mm)Fig.9 Improvement of the floor steel frame and the bottom frame for bus body(unit:mm)

图10 对出现高应力分布的区域进行结构上的改进Fig.10 Structural improvement for stress concentration

对改进后的客车车身结构进行有限元分析计算.可知,车身质量初步下降约280kg,车身整体应力水平下降,最大应力值降低为57.1MPa,位于底架焊接总成后端立柱处.由于在原先存在高应力的后悬挂支架处增加了相应的斜撑梁,一定程度上均衡了该处的结构刚度比,使得该处弯曲应力值由原来的102.8MPa大幅度下降至20.5MPa,下降比例为80.1%.弯矩值由原来的10 520N·m减小为2 870N·m.扭转工况下,各主要开口的变形情况得到进一步改善,提高了整车的稳定性和刚度强度.图11和图12分别为车身改进后的弯曲应力云图和扭转云图.

图11 车身改进后的弯曲云图Fig.11 Stress contour under bending loads after improvement

图12 车身改进后的扭转云图Fig.12 Stress contour under torsion after improvement

5 结 论

对所研究的客车车身结构进行分析,建立了全承载式大客车车身结构的三维模型,利用有限元分析软件对其在弯曲、扭转和急速过弯3种工况下进行了分析计算.结果表明:该大客车车身结构强度和刚度在3种工况下均能满足标准和要求,其安全性得到了验证.经过优化改进,实现了初步的轻量化设计效果,整车刚度、强度得到均衡,提高了材料的利用率,提升了客车车身的结构性能.

[1]黄金陵.汽车车身设计[M].北京:机械工业出版社,2007.HUANG Jinling.Vehicle body design[M].Beijing:China Machine Press,2007.

[2]高卫民.汽车结构力学与有限元计算[M].上海:同济大学出版社,2002.GAO Weimin.Vehicle structural mechanics and finite element calculation[M].Shanghai:Tongji University Press,2002.

[3]JANG G W,CHOI Y M,CHOI G J.Discrete thickness optimization of an automoile body by using the continuousvariable-based method[J].Journal of Mechanical Science and Tcehnology,2008(22):41-49.

[4]KRUNTEHEVA M R.Acoustic-structural coupling of the automobile passenger compartment[J].Proceedings of the World Congress on Engineering,Hong Kong:IAENG,2007:37-42.

[5]于国飞.基于有限元的全承载式客车车身强度刚度分析[J].客车技术与研究,2010(4):14-16.YU Guofei.Analysis on structural strength and stiffness of monocoque body based on finite element method[J].Bus Technology and Research,2010(4):14-16.

[6]张毅.客车整体骨架碰撞计算机仿真与耐撞性分析研究[D].武汉:武汉理工大学,2006.ZHANG Yi.Computer simulation for bus frame crash analysis and research for crashworthiness[D].Wuhan:Wuhan University of Technology,2006.