聚四氟乙烯改性乳聚丁苯橡胶性能研究*

2014-05-21燕鹏华王永峰张皓钧

燕鹏华,刘 阳,冯 雷,梁 滔,王永峰,张皓钧

(1.中国石油兰州化工研究中心,甘肃 兰州 730060;2.陕西瑞科新材料股份有限公司,陕西 宝鸡 721013;3.中国石油华北化工销售公司,北京100009)

乳液聚合丁苯橡胶(Emulsion-polymerized Styrene-Butadiene Rubber)是在乳液体系中丁二烯和苯乙烯的共聚物,简称乳聚丁苯橡胶(ESBR),其物理机械性能和使用性能最接近天然橡胶(NR),于1937年初在德国实现工业化,迄今仍是生产规模最大,品种牌号最多,适用性最广的胶种。ESBR的诞生,开启了合成橡胶与NR相辅相成的新局面,在橡胶工业的发展史中具有里程碑的意义。目前,全球ESBR生产能力位居前列的国家有中国、美国、韩国、俄罗斯、日本等;生产能力较大的公司有Goodyear、Kumho、Sibur、JSR、中石油等[1-4]。

本研究立足于ESBR的高性能化改性,选取含氟量较高的改性聚四氟乙烯(Polytetrafluoroethylene,PTFE)浓缩分散液,期望通过F元素的引入,制得性能优异的SBR/PTFE共沉胶,使之具有或者部分具有氟橡胶的优点,综合各自之长,降低使用成本,扩大使用范围。

1 实验部分

1.1 原料

SBR1500E胶乳:兰州石化合成橡胶厂;PTFE浓缩分散液:FR303A,上海三爱富新材料股份有限公司;硫酸:分析纯,西陇化工股份有限公司;N-叔丁基-2-苯并噻唑次黄酰胺(TBBS):工业级,高青和谐化工有限公司;硫黄粉:工业级,山西省长治市化工总厂;氧化锌:工业级,兰州黄河锌品有限责任公司;炭黑:RB#7,兰州石化公司;硬脂酸:工业级,印尼大丹宜化工集团;异辛烷:分析纯,天津市科密欧化学试剂有限公司;甲苯:分析纯,白银良友化学试剂有限公司。

1.2 设备仪器

15L凝聚釜:烟台科立化工设备有限公司设计;开炼机:SK-160,无锡橡塑机械厂;热失重分析仪:Q500,美国TA仪器公司;平板硫化仪:GOTECH,台湾高铁检测仪器有限公司;流变-硫化仪:GT-M2000A,台湾高铁检测仪器有限公司;门尼粘度计:SMV-300/300RT,日本岛津公司;电子拉力机:AI-7000S,台湾高铁检测仪器有限公司。

1.3 实验方法

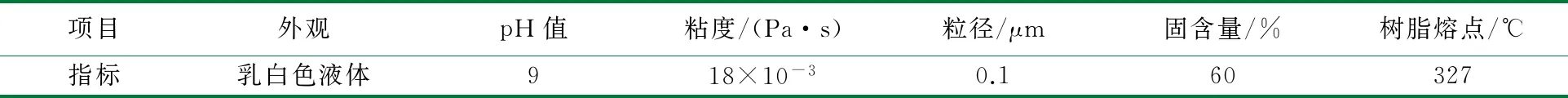

1.3.1 PTFE浓缩分散液性能测试

含PTFE质量分数60%的PTFE浓缩分散液是含非离子表面活性稳定剂的水相分散液,是在聚合过程中加入微量改性共聚单体的改性PTFE水相分散液,其性能测试如表1所示,稳定性通过加入部分凝聚剂机械搅拌测试,结果表明:以饱和CaCl2溶液为凝聚剂,机械搅拌后,静置,该体系无沉降,也无分层现象;以硫酸为凝聚剂,机械搅拌后,静置,体系仍无沉降,无分层现象。

表1 PTFE分散液性能

1.3.2 固含量测定

按照SH/T 1154—1999规定的方法,将待测胶乳加热干燥至恒定质量(防止焦糊),通过加热前后待测胶乳的质量来计算固含量。相同条件下,同时测试3组,在适宜的误差内取其平均值为固含量。测试得出:SBR1500E固含量为19.6%;PTFE浓缩分散液固含量为60%。

1.3.3 共沉实验

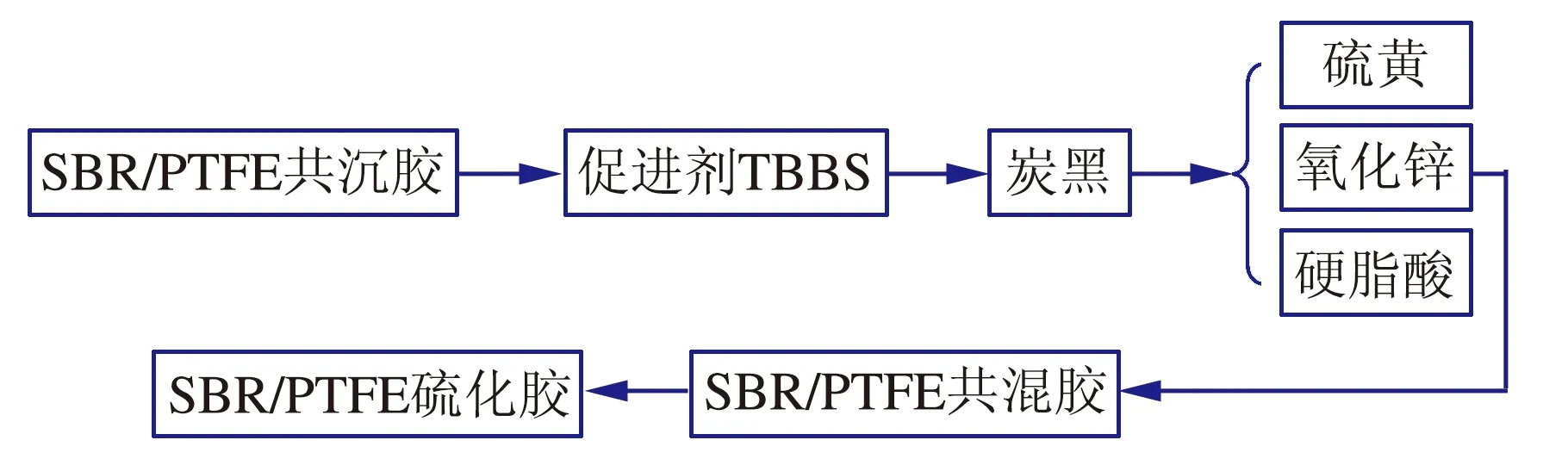

在凝聚釜中将SBR1500E胶乳与PTFE浓缩分散液按不同比例掺混,经凝聚、洗涤后,在烘箱干燥制得生胶;生胶经混炼、硫化制得硫化胶;生胶进行热分析、红外、门尼和相对分子质量测试,考察共沉效果;生胶混炼后进行流变性能评价,考察其硫化加工性能;对硫化胶进行力学性能评价,考察其物理机械性能。共沉实验流程见图1,配方见表2。

图1 SBR/PTFE混炼、硫化流程图

样品编号123456SBR/PTFE1)100/090/1080/2070/3060/4050/50m(SBR固体)/g1000900800700600500m(PTFE固体)/g0100200300400500

1) SBR/PTFE是指质量比,下同。

1.3.4 混炼和硫化

混炼配方如表3所示。硫化选用平板硫化机,硫化温度为145 ℃,硫化时间为35 min。

表3 混炼配方

1.3.5 耐油性实验

硫化胶的耐油性按国标GB/T1690—92进行,实验液体为异辛烷和甲苯的混合溶液[V(异辛烷)∶V(甲苯)=7∶3],实验温度为23 ℃左右,浸泡时间为72 h。

2 结果与讨论

2.1 SBR/PTFE共沉胶组分与结构分析

2.1.1 SBR/PTFE共沉胶组分分析

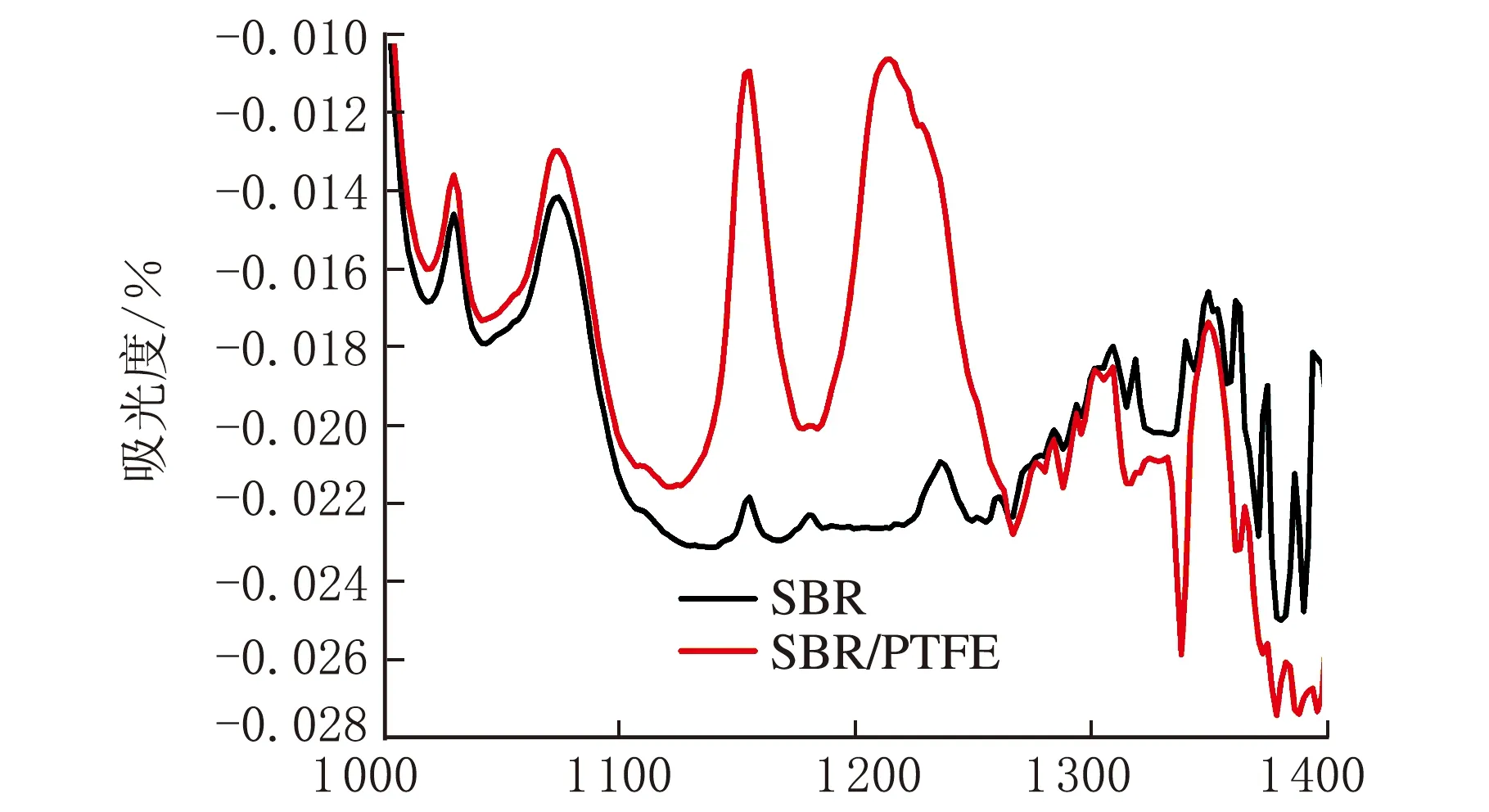

图2是SBR1500E和含PTFE质量份数为10的SBR/PTFE共沉胶在1 400~1 000 cm-1范围的红外谱图,由图2可以看出:共沉胶在1 150 cm-1和1 100 cm-1处出现了2个强的吸收峰,这与C—F在1 350~1 100 cm-1上存在强的吸收峰相一致,表明SBR1500E胶乳和PTFE分散液实现了共凝聚,可制得SBR/PTFE共沉胶。

波数/cm-1图2 SBR与SBR/PTFE的红外谱图

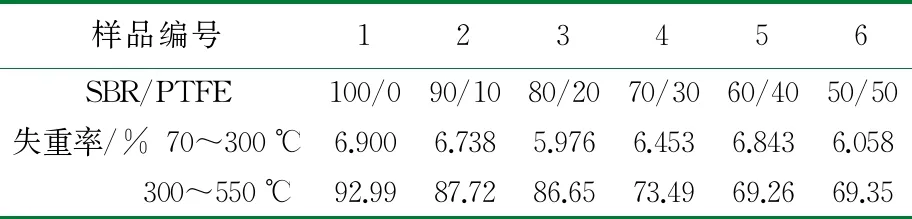

2.1.2 不同共混比SBR/PTFE共沉胶热分析结果

2.1.2.1 热重分析

从表4可以看出,在7~300 ℃的温度范围内,不同PTFE含量的SBR/PTFE共沉胶的失重率在6%~7%范围内波动;在300~550 ℃的温度范围内,随着PTFE含量的增加,失重率由93%递减为69.4%,且PTFE质量份数为40和50时,失重率近似相同。

表4 SBR/PTFE共沉胶的失重率

2.1.2.2 动态热力学性能

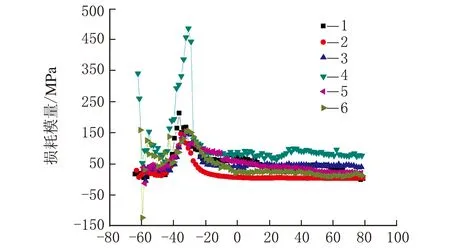

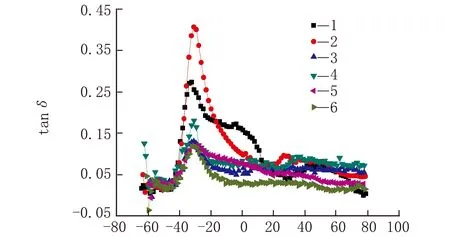

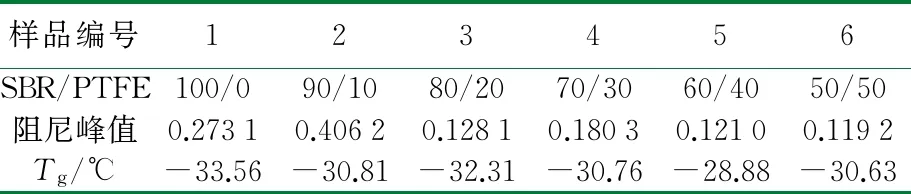

动态力学分析(DMA)是在程序控温下,测量物质在振动负荷下的动态模量或力学损耗与温度的关系,确定材料的粘弹性。因为高聚物的玻璃化转变、交联等结构的变化都和分子运动状态的变化关系密切,而分子运动的变化又可以灵敏地反映在动态力学性能上,因而动态力学分析是研究高聚物结构——分子运动性能的一种有效手段[5]。

图3为不同共混比SBR/PTFE共沉胶的DMA曲线。表5是从DMA曲线得到的SBR/PTFE共沉胶玻璃化温度及阻尼数据。损耗模量表征内摩擦损耗掉的能量。随着温度升高,分子链段运动更容易,当在玻璃化转变时,分子链段运动受到的阻力最大,产生的滞后最多,所以在玻璃化转变时会出现1个峰值;当温度低于玻璃化温度时,分子链段很难运动,损耗产生的能量很少;当温度高于玻璃化温度时,分子链段很容易运动,损耗产生的能量也少。从图3可以看出,不同共混比的SBR/PTFE样品的玻璃化转变温度变化不大,样品1与样品2接近,在-36 ℃左右;样品3、4、5、6接近,在-31 ℃左右;其中样品4的损耗模量峰值最大,表明其发生粘性形变时损耗的能量最大,对应的材料粘性越大。

从图3(b)中可以看出,不同共混比的SBR/PTFE共沉胶对SBR/PTFE共沉胶的玻璃化温度影响不大,该结果与损耗模量峰值对应的玻璃化温度基本一致。

温度/℃(a) 损耗模量曲线

温度/℃(b) tan δ曲线图3 不同共混比SBR/PTFE共沉胶的DMA曲线

样品编号123456SBR/PTFE100/090/1080/2070/3060/4050/50阻尼峰值0.27310.40620.12810.18030.12100.1192Tg/℃-33.56-30.81-32.31-30.76-28.88-30.63

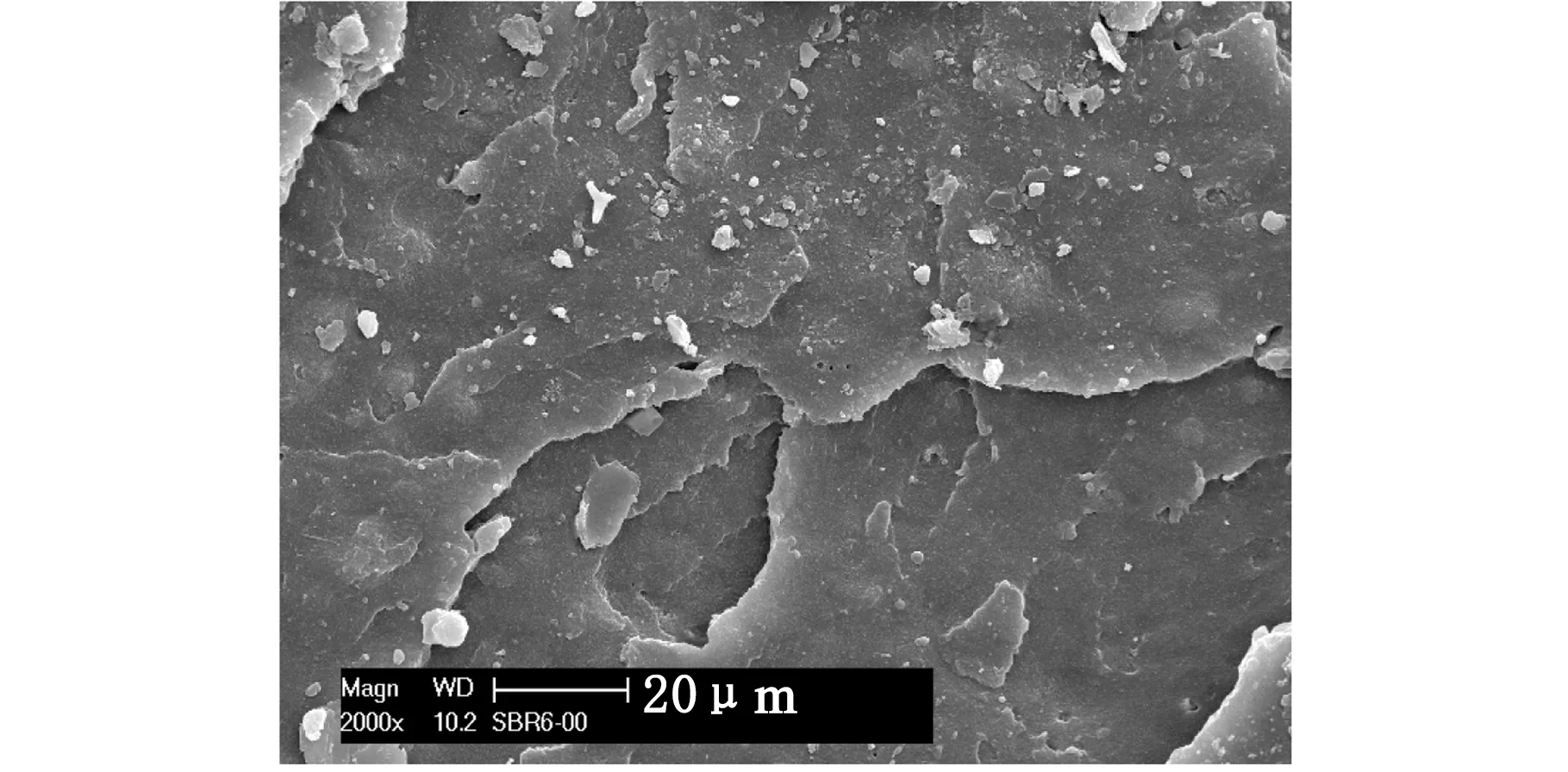

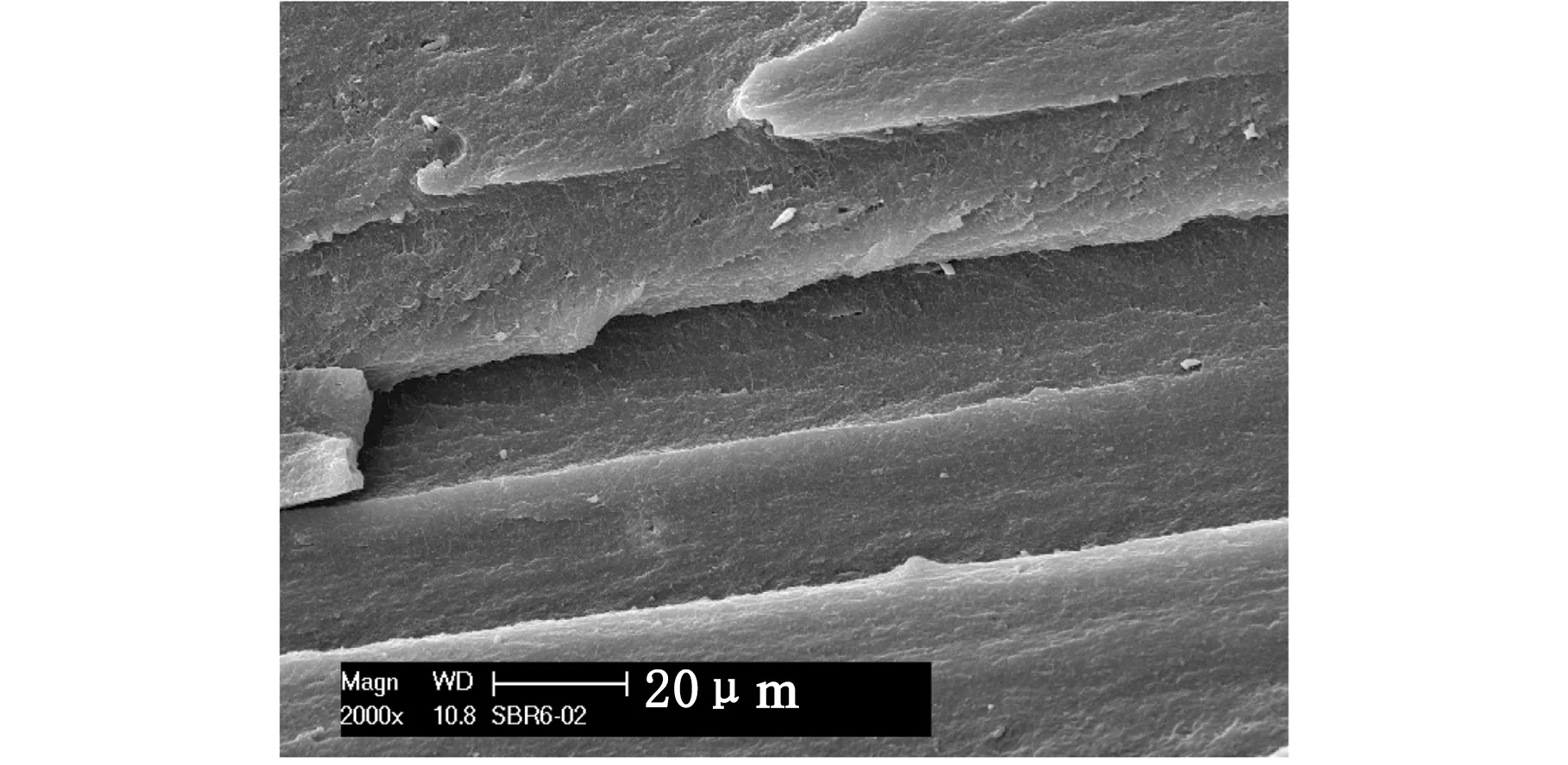

2.1.3 不同共混比SBR/PTFE共沉胶形貌分析

不同共混比SBR/PTFE共沉硫化胶的拉伸断面SEM照片如图4所示。从图4可以看出,纯SBR的拉伸断面呈凹凸形貌,有许多大小不一的球形颗粒分布其中;SBR/PTFE共混比为90/10时,拉伸断面相对平整光滑,分布的细小颗粒数量减少;SBR/PTFE共混比为80/20时,拉伸断面更加规整平滑,几乎看不见细小的颗粒分布。这与实验过程中凝聚效果相一致,随着PTFE含量的增加,丁苯胶乳与PTFE分散液相容性增加,相同凝聚条件下,可凝出的生胶量越来越小,且粒径越来越小。

(a) 样品1

(b) 样品2

(c) 样品3图4 SBR/PTFE共混胶拉伸断面的SEM照片

2.2 SBR/PTFE共沉胶的性能

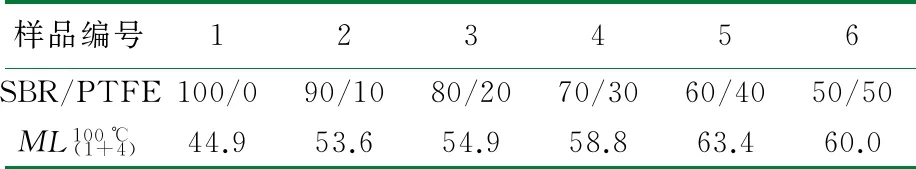

2.2.1 不同共混比对SBR/PTFE共沉胶门尼粘度的影响

门尼粘度是表示橡胶的物理特性之一——可塑性,门尼值的大小与物体的微观结构、相对分子质量的大小以及分子链支化交联程度密切相关。门尼值越高,相对分子质量就越大,网状支化交联结构就越多;门尼值越低,相对分子质量就越小,网状支化交联结构就越少。门尼粘度是控制生胶质量的重要指标之一,也是橡胶制品厂与加工企业最为关注的技术指标之一,它与制品物理机械性能和加工性能有着密切关系[6]。

表6为不同共混比SBR/PTFE共沉胶的门尼粘度值。由表6可以看出,随着SBR/PTFE质量比的减小,即体系PTFE含量的增加,SBR/PTFE共沉胶的门尼粘度基本呈递增趋势。表明SBR和PTFE形成了交联,且交联结构随着体系PTFE含量的增加也逐渐增多;交联结构越多,分子间内摩擦力越大,体系粘度也就越大,相应的相对分子质量也就越大;相对分子质量是评价聚合物的重要指标,它是影响强度的重要因素,因此,生胶的门尼值是控制产品质量的重要指标之一。当PTFE质量份数为10时,门尼值增幅最大;PTFE质量份数达到40时,SBR/PTFE共沉胶的门尼粘度达到最大值,超过40份以后,有下降趋势。

表6 SBR/PTFE共沉胶的门尼粘度值

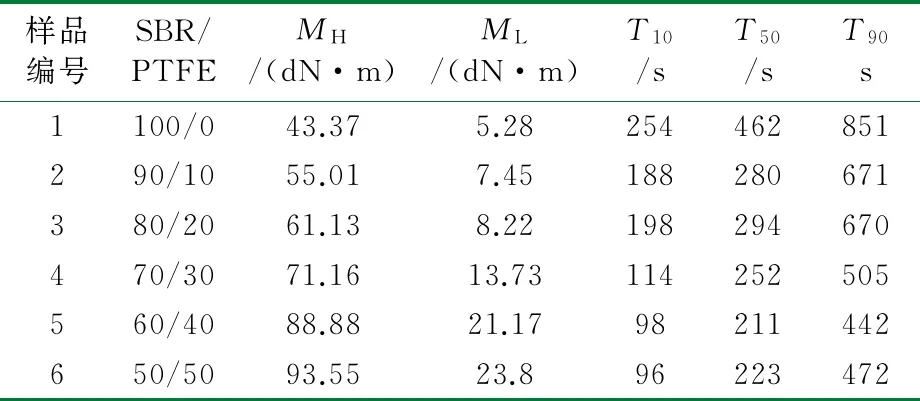

2.2.2 不同共混比对SBR/PTFE共沉胶硫化特性的影响

不同共混比SBR/PTFE共沉胶的硫化曲线如图5所示。从图5可以看出:曲线刚开始时有所下降主要是由于胶料受热被软化,经过最低点后曲线又开始上升,表明胶料开始交联。样品1、2、3、4、5、6的硫化曲线相似,均无硫化返原现象,表明胶料耐焦烧性好,加工安全,硫化曲线平坦,不易过硫。

时间/min图5 SBR/PTFE共沉胶的硫化特性曲线

最低转矩ML表示胶料的流动性,ML越低,流动性越好。最高转矩MH表征胶料的剪切模量、硬度、定伸强度、交联密度,一般MH越高,硬度越高。焦烧时间T10表征胶料的操作安全性,焦烧时间越短,表示胶料容易发生死料,产品在生产时容易产生缺料不良;焦烧时间越长,虽然操作安全性提高了,但生产效率降低,成本增加。正硫化时间T90主要用来评估胶料在成型生产时的一次加硫条件,T90过长,表示硫化速度较慢,会导致产品硬度低,生产效率低。

不同共混比的SBR/PTFE共沉胶的硫化特性如表7所示。从表7可以看出,随着共混比的减小,PTFE含量的增加,胶料流动性变差,硬度越来越高,焦烧时间、正硫化时间显著降低,加工工艺的安全性降低。综合考虑,当PTFE质量份数为10~20时,胶料耐焦烧性好,加工安全性较高。

表7 PTFE含量对SBR/PTFE的影响

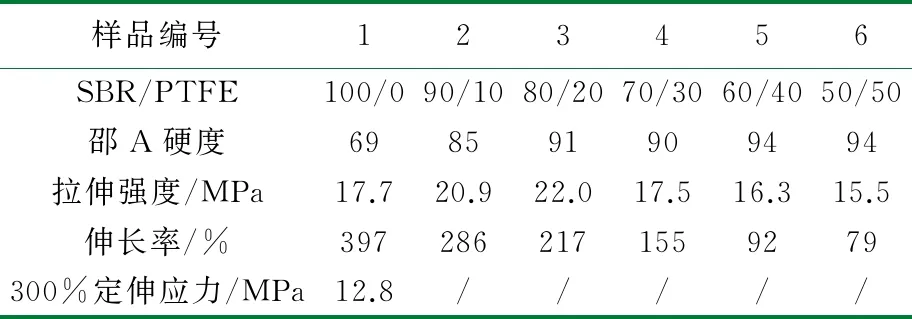

2.2.3 不同共混比对SBR/PTFE共沉胶物理机械性能的影响

橡胶物理机械性能是反映橡胶及橡胶制品使用价值大小的主要技术指标,也是检查半成品和制品质量的一个重要手段。表8为不同共混比SBR/PTFE共沉胶的物理机械性能测试结果。

定伸应力和硬度都是表征橡胶材料刚性的重要指标,两者都表征硫化胶产生一定形变时所需要的力。定伸应力和较大的拉伸形变有关,硬度则与小的压缩形变有关,两者的相关性较好。按照Flory硫化胶网络结构理论,定伸应力与交联密度成正比,随橡胶相对分子质量的增大而增大[7]。

表8 不同共混比SBR/PTFE共沉胶的物理机械性能

硬度值的大小是衡量橡胶制品密封性、耐磨性、成型性及承载能力的依据。随着共混比的减小,即体系PTFE含量的增加,SBR/PTFE共沉胶硬度明显增大,共混比为90/10时,增幅最大;共混比为90/10~50/50时,增幅不明显。

拉伸强度表征制品能够抵抗拉伸破坏的极限能力,拉伸强度和交联密度的关系有一最大值[8]。一般随交联密度增加,拉伸强度增大,并出现一个极大值,拉伸强度随着共混比的减小,先增大后减小,在共混比为80/20时,拉伸强度达到最大值。这可能是因为在拉伸的初始阶段,拉伸强度的提高与能在变形时承受负荷的有效链的数量的增加有关系;适当的交联可使有效链数量增加,而断链前每一有效链都能均匀承载,因而拉伸强度提高。但当交联密度过大时,交联点间分子质量减小,不利于链段的热运动和应力传递;此外,交联度过高时,有效网链数减少,网链不能均匀承载,易集中于局部网链上,因而导致拉伸强度下降。扯断伸长率随着体系PTFE含量的增加,呈递减趋势,这与体系硬度越来越大有一定关联。

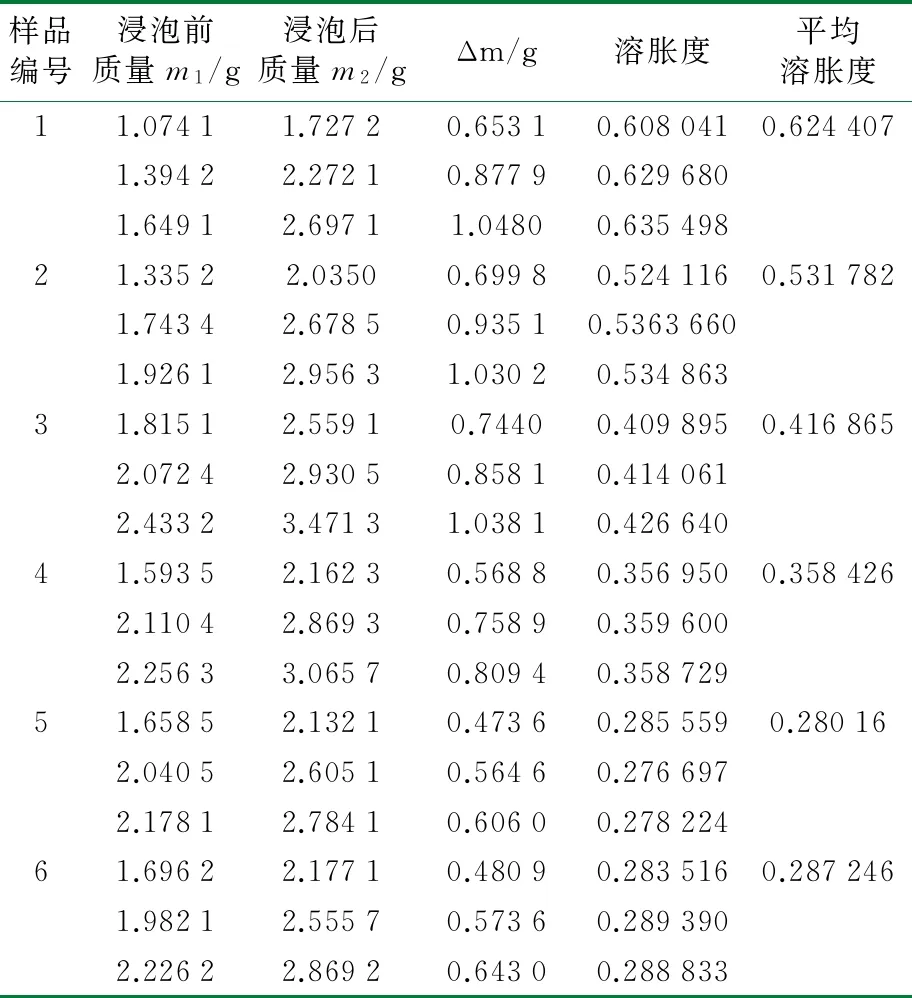

2.2.4 不同共混比对SBR/PTFE共沉胶耐油性的影响

耐油性实验按照国标进行[在V(辛己烷)∶V(甲苯)=7∶3的溶液中,23 ℃×72 h的质量变化率在100%以上]。从表9可以看出,随着体系PTFE含量的增加,SBR/PTFE共沉胶的溶胀度显著降低,基本呈线性递减趋势,耐油性显著增加,PTFE质量份数为40和50的SBR/PTFE质量变化率约为28%,接近于丁腈橡胶制品的耐油标准25%。

表9 不同共混比SBR/PTFE共沉胶的耐油性

3 结 论

选用SBR1500E和PTFE浓缩分散液为主要原料,按照一定比例将其乳液共混,以稀硫酸为凝聚剂,共凝制备出SBR/PTFE共沉胶,探究了不同共混比对其性能的影响,得到以下结论:

(1) SBR和PTFE形成了交联,且交联结构随着体系PTFE含量的增加也逐渐增多;当PTFE质量份数达到40时,门尼值最大。

(2) 共混比为90/10时,SBR/PTFE共沉胶硬度增幅最大;共混比为80/20时,拉伸强度达到最大值。伸长率随着体系PTFE含量的增加,呈递减趋势。

(3) 耐油性随着体系PTFE含量的增加,SBR/PTFE共沉胶的溶胀度显著降低,基本呈线性递减趋势,耐油性显著增加。

综合考虑,当PTFE质量份数为10~20时,胶料耐焦烧性好,加工安全性较高,性能最优。

参 考 文 献:

[1] 李江利,王玉瑛.丁苯橡胶生产及市场分析[J].弹性体,2009,19(4):74-78.

[2] 何多胜.浅析丁苯橡胶车间挤压机模板的制作工艺[J].中国石油和化工标准与质量,2013(1):98.

[3] 黄舟,项可璐,杨磊,等.少量不同填料对炭黑/丁苯橡胶复合材料抗疲劳破坏性能的影响及其机理[J].合成橡胶工业,2013,36(4):268-273.

[4] 杨雨富,赵英翠,刘长清.国内外丁苯橡胶生产技术现状及发展趋势[J].化工新型材料,2013,41(9):4-7.

[5] 赵志超,付含琦,龚光碧,等.不同炭黑含量对丁苯橡胶1769E动态力学性能的影响[J].弹性体,2013,23(6):21-23.

[6] 章龙江,胡海华,赵洪国,等.不同门尼粘度丁苯橡胶的性能分析[J].橡胶特种制品,2012,33(3):44-46.

[7] 管俊芳,曹刚,杨慧群,等.白炭黑/顺丁橡胶/丁苯橡胶复合材料力学性能的影响因素[J].合成橡胶工业,2013,36(4):304-308.

[8] 诸志刚,罗吉良,梁亚平.丁苯橡胶拉伸强度测试结果不确定度的评定及应用分析[J].橡胶工业,2013,60(6):375-378.