80MN快锻液压机结构动态特性分析

2014-05-18吴青萍

吴青萍

(山西省机械电子工业联合会,山西太原030001)

0 引 言

锻造生产在国民经济中占有举足轻重的地位,被誉为“工业之父”。业内往往将一个国家的锻造生产能力看做这个国家工业发展水平的重要指标。在工业现代化的今天,锻造工艺小到可以加工金银首饰的材料,大到可以加工航空、海洋船舶的材料,锻造是机械制造领域不可或缺的一部分。今天,中国的黑色金属产量、有色金属产量双双达到了世界第一,对钢、铝、镁、钛等金属的压力加工有增无减。锻造生产能力在未来的相当一段时间内,仍将会是工业现代化发展程度的重要标志,而且在国家工业发展的过程中锻造将会起着越来越重要的作用。

比较国内外自由锻造液压机的发展现状,可以看到一些问题[1-4]:一方面,我国大型自由锻造液压机多采用三梁四柱的传统结构,虽然可靠性有保障,但结构笨重,浪费材料,加工功能单一,并且锻造工艺水平落后。由于我国大型锻造液压机大多是上世纪90年代的产品,设备老化严重。而随着经济发展、能源紧张、环保等问题,经济发展格局的变化,特别是核电、太阳能、风能等无污染化新型能源的重点开发,以及超大型运输船、大型舰艇、航空母舰军事工业的发展,使得大型锻件的质量要求越来越高,生产节能要求越来越高。研发适合生产需求的锻造液压机势在必行。另一方面,国外发达国家在大型自由锻造液压机的设计方面已经积累了丰富的经验,为研发大型的自由锻造液压机设计出了一套现代化的科学方法,对大型锻造液压机进行优化设计、可靠性设计,使其结构合理、尺寸更加轻巧。由于设计方法的落后,国内厂商很难在市场上与发达国家的同类型产品进行竞争,国内大于40MN油泵直接传动快速锻造机市场几乎被国外公司垄断,如何设计出符合强度、刚度要求、结构合理、重量较轻的压力设备,抓住市场发展机遇,是我国现代液压机设计人员需要解决的问题。

为适应锻造车间装备现代化和生产经济性要求,太原重工股份有限公司研制了国内首台80MN油泵直接传动双柱式预应力结构快速锻造液压机,其最大锻造频次高达75 min-1,通过提高锻造速度,提高毛坯加工效率和扩大零件加工范围[5]。该液压机首次在中国特大型锻造压机上开发双柱斜置式预应力组合机架结构和油泵直接传动系统。传统的锻造液压机的主导机型一直是三梁四柱式结构,而斜置式的双柱预应力结构由两个坚固的长方形空心立柱作为机架,拉杆从立柱中穿过,通过预紧螺母将上横梁、立柱和下横梁紧固成一个预应力组合机架,在横梁和立柱的结合面上用键定位,上、下横梁开档内侧之间不用再设置螺母。该结构的特点是[6]:机身刚度高、导向精度高、锻造速度快、立柱抗疲劳能力强。由于该快速锻造液压机在工作时,经常需承受多次快速反复加载及在卸载时能量的突然释放,这些都会引起机身的剧烈振动,若这种振动过大,将会严重影响快锻液压机的正常工作,甚至导致无法工作或严重事故,因此,十分有必要对液压机整体结构进行动力学响应分析[7-8]。

鉴于此,本研究将基于ANSYS软件的动力学分析理论对该快锻液压机结构进行动力学响应分析,以研究其在墩粗工况下的动态特性。

1 80MN快锻液压机结构有限元建模与求解设置

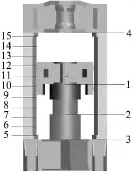

该快锻液压机结构简化后的实体模型如图1所示。

图1 80MN快锻液压机结构简化后的实体模型

根据对该快锻液压机结构静态特性分析[9],发现其活动横梁与立柱的接触主要发生在立柱的内侧,且考虑到动力学分析需要占用的计算机资源非常大,因此在建立动力学分析的有限元模型时简化了活动横梁装配,并将导向架忽略。活动横梁与立柱接触结合部x方向耦合连接,活动横梁底面覆盖一层目标单元,锻件顶面覆盖一层接触单元,形成接触对。活动横梁的油缸柱塞安装面z方向上位移非常小,因此,此面上的节点施加z向约束。活动横梁的初始速度设置为15 mm/s,加速度设置为537 mm/s2,加速度的加载方式为阶梯加载,并考虑结构预紧力对结构分析的影响。

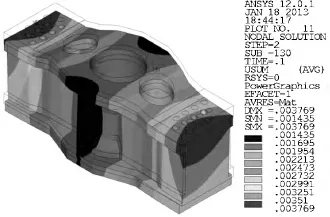

该液压机结构的动力学有限元分析模型如图2所示。

图2 有限元模型

2 计算结果分析

对于该快速锻造液压机结构动力响应问题,由于响应的过程和持续的时间都较长,从物理上来说都希望取较大的时间步长,以达到减少计算的目的。该模型有限元分析采用无条件稳定的隐式算法,虽然时间步长Δt的大小不影响求解的稳定性,但会影响求解的精度,所以实际的计算步长必受限制,计算过程中开启自动时间步长追踪。

2.1 以力的方式加载的分析

动力学分析时,由于简化了地脚螺栓的三维特征,并且活动横梁对立柱的影响稍有差别,在这些部位的应力和应变肯定不同,但根据圣惟南定理,在边界条件相同的情况下,远离刚度突变的位置,应力变化不大。因此,本研究选择上横梁来观察静力分析和动力学分析下的应力、应变变化。

横梁动态位移分布如图3所示。

图3 上横梁动态位移分布云图

从图3可以看出,上横梁的位移分布基本保持一致,最大位移均发生在上横梁的上端两角处,动力学分析的最大位移值为3.769 mm,是其最大静态位移值(限于篇幅这里没有给出静态分析及其结果)的约1.949倍。由此可见,在相同大小的工作载荷中,液压机快速锻造工作时的工作应力比慢速工作时大得多。

动力学分析主要是研究液压机各部分位移随时间的响应,因此,简化了液压机的很多设计细节并且将网格划分加大了很多,设计的细节和网格的大小影响液压机的应力云图分布,应力分布的误差较大,而对位移分布的影响较小,因此,不再分析其应力的分布云图,而分析液压机各部分的位移响应。

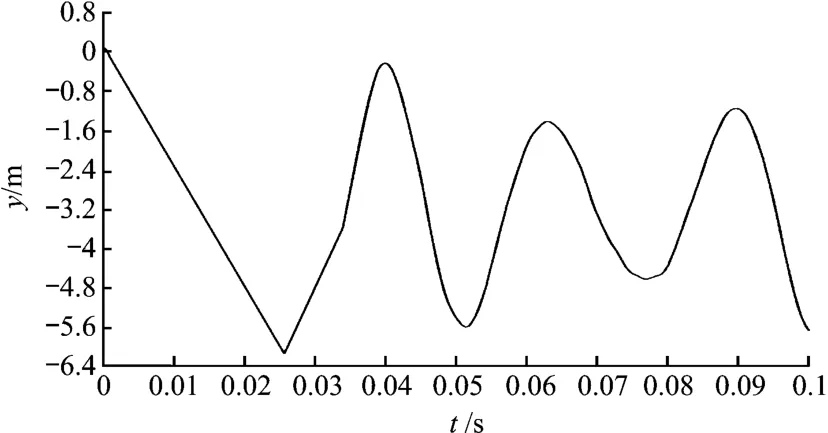

液压机结构各部分的位移测试点的设置如图4所示。其中,立柱上的测试点间隔距离为1 m,液压机的主要载荷加载在竖直方向-y方向上。因此,先来分析y方向上的结构位移响应。

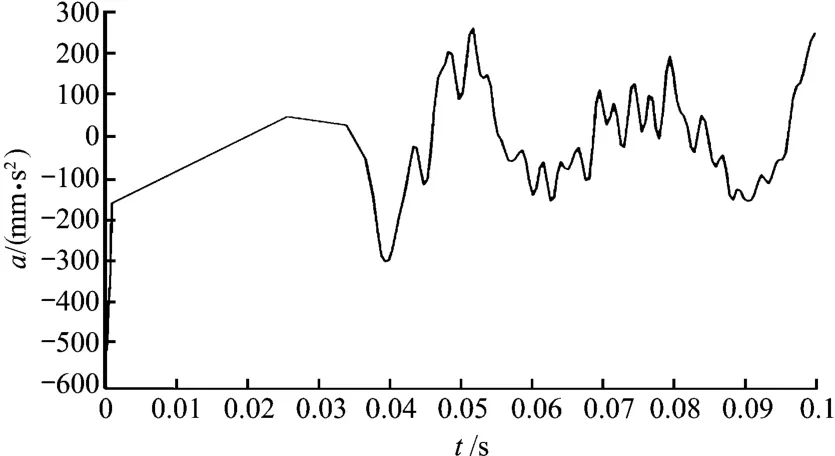

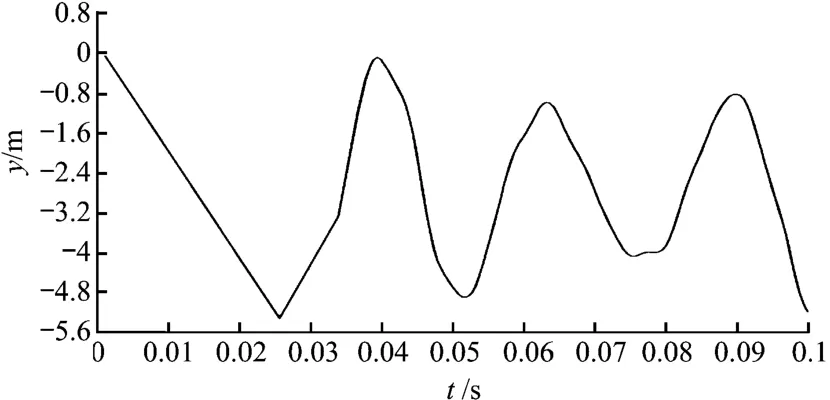

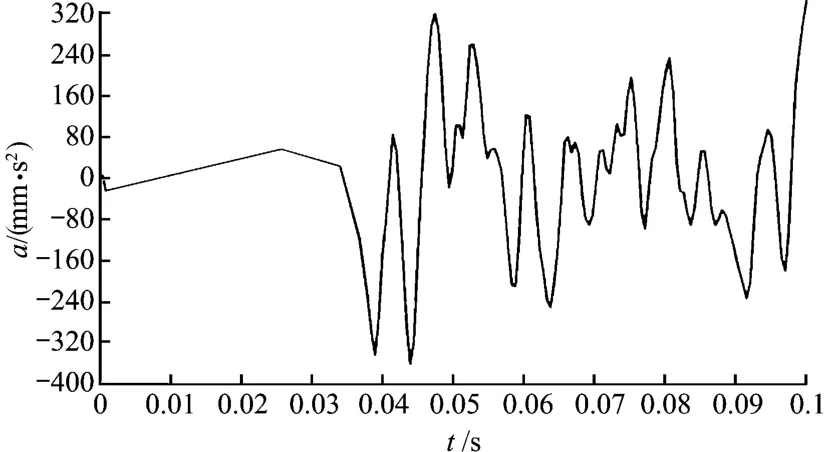

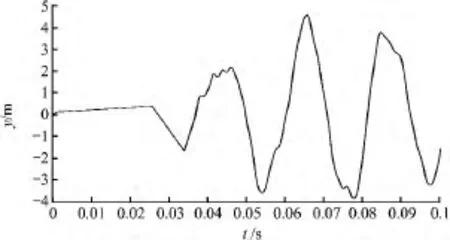

1点位置的y向位移如图5所示。加速度曲线如图6所示。从图5、图6可以看出,1点位置的最大位移值约为6.1 mm,最小位移值约为0.4 mm,稳定状态的平均位移值约为3.4 mm,最小位移值为0.8 mm。节点经历过短暂的初始响应后开始稳定振动,1点位置的初始加速度值为537 mm/s2,活动横梁下的砧板与锻件开始发生接触,1点的加速度值由于接触阻力先急剧下降后因变形阻力缓慢下降。最大加速度值为537 mm/s2,最小加速度值为0 mm/s2,稳定状态时的最大加速度值约为245 mm/s2。

图4 液压机结构的位移测试点

图5 1点y向位移图

图6 1点y向加速度图

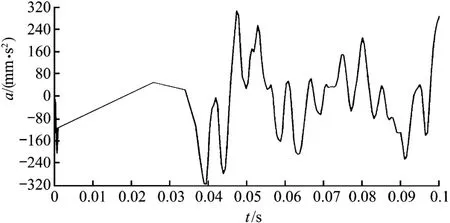

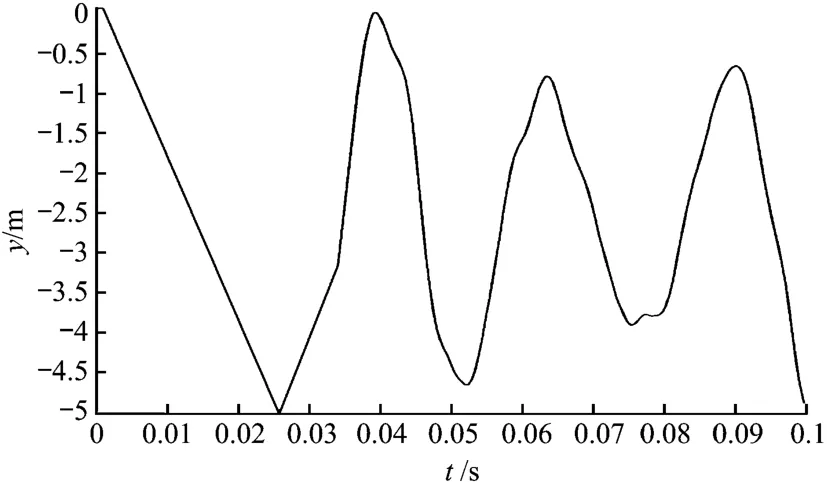

2点位置处的位移响应和加速度响应分别如图7、图8所示。3点位置处的位置响应和加速度响应分别如图9、图10所示。可以看出2点位置和3点位置的位移响应和加速度响应与1点情况一致,只是初始加速度的响应时间依次减慢。其中1点的加速度值是先急减后缓减,2点的加速度值是先急增后急减,3点的加速度值是先急増到一个较小的值,后缓减。

图7 2点y向位移图

图8 2点y向加速度图

图9 3点y向位移图

图10 3点y向加速度图

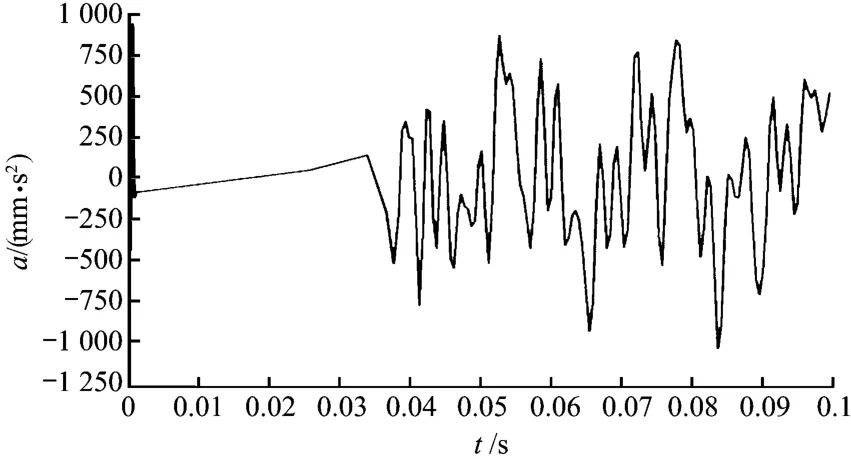

1、2、3点位置分别位于砧板、垫板和工作台。4点的位置在上横梁筋板下端上。4点位置的位移和加速度图如图11、图12所示。4点位置的位移先从0开始慢慢增加到0.3,然后快速地增加到2,最后开始稳定振动。出现这样的情况是因为上横梁的载荷加载在油缸法兰环面上,刚开始加载时由于油缸孔的变形,4点位置的位移延迟于加载位置的位移,在经历过变形的过程后,4点位置的位移也开始发生变化,直至振动稳定。4点位置加速度先从 -537 mm/s2跳至900 mm/s2,然后激降至-100 mm/s2,最后开始稳态振动。出现这种情况是因为上横梁突然受载,由于上横梁的刚度较大,变形产生了较大的回复力,使得加速度又跳至相反方向的最大加速度。在经历过短暂的震荡后,加速度降至一个较小值,直至稳定振动。值比较1、2、3点位置处的加速度,可以发现4点位置处的加速度值变化频率要快的多,这应该是由于上横梁与立柱是耦合连接,使得上横梁的结构刚度要大。

图11 4点y向位移图

图12 4点y向加速度图

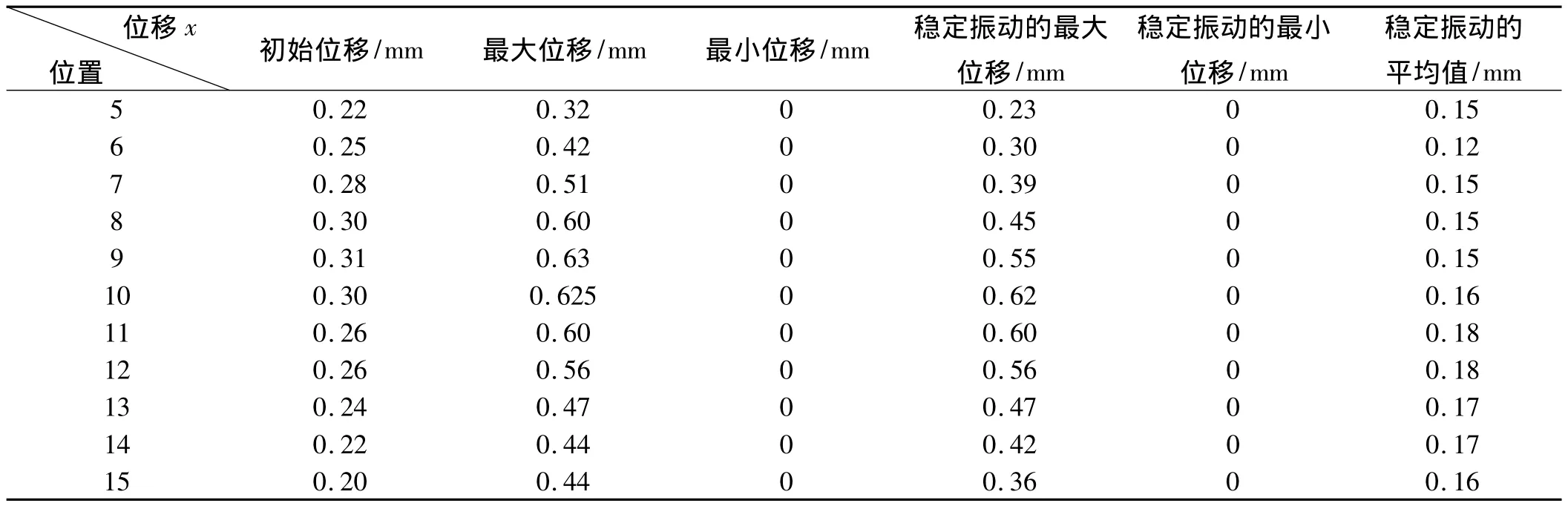

以上分析主要为y方向上的位移响应,立柱的位移响应主要在x方向上,为了分析立柱在x方向上的位移响应,本研究在立柱的内侧中心线上隔1 m设置一个测试点。立柱测试点的x方向位移响应值如表1所示。从表1中可以看出立柱两端的初始位移值小,中间的位移值大。立柱整个响应过程中最大的位移值分布趋势和初始位移一致,而稳定振动时立柱的平均位移值变化很小,这进一步说明了液压机整个位移分布中,立柱的变形位移最小。

通过对5、10、15点的速度和加速度分析发现,5、15点的加速度变化幅度较小,10点的加速度变化幅度很大,这说明了立柱两端位置的结构位移比中间的小。5、15点位置的速度变化幅度较小,10点的速度变化幅度很大。其中10点位置的最大速度为0.2 mm/s,最小速度为-0.16 mm/s。10点位置的速度呈锯齿状,这说明了立柱的中间x方向的刚度较小,结构的变形较大。

2.2 以位移的方式加载的分析

ANSYS软件载荷加载的方式包括位移载荷,模拟材料成形的仿真一般采用位移载荷的方式加载。以位移的方式加载可以节省计算时间和计算机资源,但一般情况活动横梁的位移并不事先知道,因此先以力的方式加载,计算出活动横梁的移动位移,再通过得到的位移载荷值加载,模拟出液压机的材料成形过程。液压机材料成形最后一步的变形和应力分布云图如图13所示。从图13中可以看出,液压机的最大位移值为6.201 mm,最大位移出现在活动横梁竖直方向。液压机的最大应力值为1 310 MPa,最小应力值为0.187 MPa。最大应力出现在螺栓安装位置的应力集中处。

表1 立柱各测试点的位移值

图13 液压机位移和应力分布云图

3 结束语

本研究首先建立了快速锻造液压机结构的动力学分析有限元模型,进而以力和位移两种方式加载对其进行了动态响应分析,获得了液压机结构的各位移测试点的位移、速度和加速度以及液压机在动态载荷下的应力和位移分布云图,基本模拟了液压机材料成形工作过程。通过液压机结构各位移测试点的位移、速度和加速度及动应力分布计算结果的分析,发现立柱中间x方向的刚度较小,结构的变形较大;结构动态最大位移值约为最大静态位移值的2倍,结构在动态载荷下的应力也约为静态下的2倍,这是快速锻造液压机结构设计时必须要考虑的,也就是要进行动态设计。同时,通过对液压机结构整体的动态位移响应分析,本研究还发现了结构刚度薄弱环节,这可为在设计过程中更加合理地布置结构刚度提供理论依据。

[1]喻兴娟,郭杭锋,卢 杰,等.我国大型自由锻件生产现状分析[J].精密成形工程,2012,4(6):64-67.

[2]成先飚,张建华,郭晓峰.国内大型自由锻造液压机的技术特点[J].重型机械,2012(3):121-124.

[3]尹邦存,周德祥.现代自由锻造液压机关键部件设计特点[J].锻压技术,2012,37(5):105-108.

[4]郑文达,权晓惠,李俊辉.锻造液压机的现状及其展望[J].重型机械,2012(3):2-10.

[5]张亦工.80MN双柱式预应力结构快速锻造液压机的设计研发[J].装备,2011,46(3):21-24.

[6]刘 兴.80MN快锻液压机结构分析与优化[D].太原:太原科技大学材料科学与工程学院,2012.

[7]韩玉坤,张运真,王立新,等.20MN快锻液压机打击碰撞动态特性研究[J].锻压技术,2010,35(4):95-101.

[8]于 今,李建平.31.5MN快锻压机液压系统快锻回路仿真[J].液压气动与密封,2012(11):29-31.

[9]佘海斌,张学良,温淑花,等.80MN快速锻造液压机的有限元模态分析[J].锻压技术,2013,38(2):185-188.