汽车座椅骨架的拓扑优化研究

2014-05-18王淑芬胡文文李玉光赵天鹏

王淑芬,胡文文,李玉光,赵天鹏

(大连大学机械工程学院,辽宁大连116622)

0 引 言

小型化、轻量化、模块化、电子化、系列化、自动化、智能化及个性化是2000年以来整车发展的趋势,实现汽车轻量化意味着节约材料及燃油。而使用汽车、制造汽车及原材料的提炼的燃油比例大约为85∶5∶10,据调查显示,当汽车质量每减少100 kg,可以节省油0.2 L/100 km ~0.3 L/100 km[1],在资源越来越贫乏的今天,节省燃油刻不容缓。因此,各国的汽车制造商们都想方设法地减轻汽车质量。

汽车座椅是联系车与人的重要部件,汽车座椅骨架又是汽车座椅的主要承载结构,其结构的好坏既影响乘坐者乘坐的舒适性也影响到座椅的寿命。当今汽车制造业的发展日趋成熟,座椅的制造技术也在不断发展,这就要求在设计汽车座椅时,需要尽可能地减轻汽车质量,同时还要满足座椅骨架的强度、刚度及工艺改造等因素要求,所以对汽车座椅骨架的结构设计具有重要的意义。

汽车轻量化的一种方法是结构的优化设计。结构优化是指在满足给定的条件下,寻找给定目标函数的极大值或者极小值的过程。结构优化根据设计变量的不同,分为尺寸优化、形状优化和拓扑优化。而结构的拓扑优化是指在给定的外载荷和边界条件下,在满足约束的前提下通过改变结构拓扑使结构性能达到最优。相对尺寸优化、形状优化而言,结构拓扑优化的经济效益更为突出,因此在优化设计中产生新构型是结构实现智能自动化设计所必不可少的条件。

拓扑优化理论最早是在桁架等离散结构上应用,比较好地解决了这些简单的问题,但是不能很好地解决连续体结构的拓扑优化。后经有关科研人员的艰苦探索和不懈努力,提出了均匀法、变厚度法、变密度法等解决连续体结构拓扑优化的新方法[2]。

本研究主要应用拓扑优化方法,以人体压力分布为约束条件,对坐垫进行结构优化;根据镁合金材料特点及加工特点修改座椅模型;再对调整后的座椅进行静力学分析,检测其是否满足汽车座椅的要求。

1 拓扑优化数学模型

拓扑优化中的均匀化优化方法,其基本思想是在拓扑优化中引入所谓微结构,该方法以孔洞尺寸为设计变量,以孔洞尺寸的消长实现微结构的增删,从而改变结构拓扑。4种微结构形式如图1所示。

图1 4种微结构形式

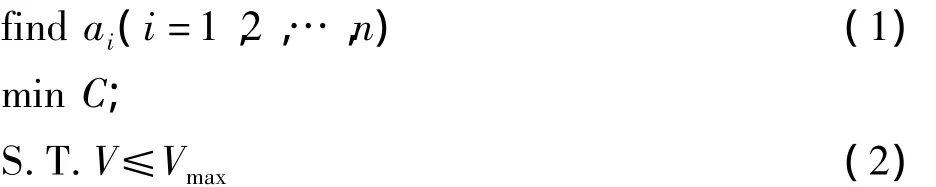

Bendsoe给出了以结构柔度最小为目标的拓扑优化模型:

式中:ai—微结构中正方形孔的边长,C—结构柔度,V—结构实际体积,Vmax—给定的结构最大体积。

有限元中拓扑优化方法应用拓扑优化方法中的均匀化优化方法[3-4]。

2 汽车座椅骨架轻量化研究

2.1 座椅结构优化流程的制定

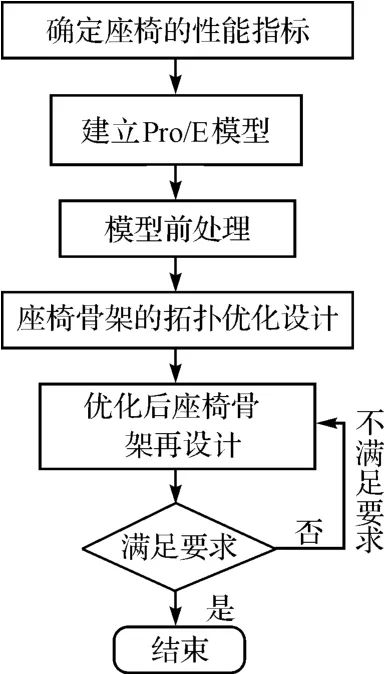

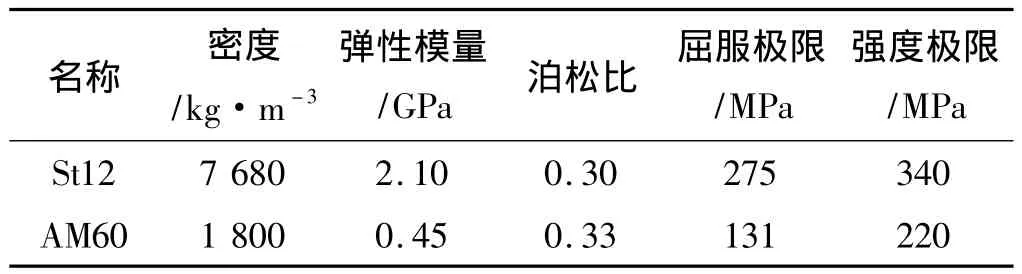

汽车座椅的轻量化设计就是在保证座椅骨架结构性能要求和可制造性的前提下,应用优化设计的方法,减少多余的材料,提高材料的利用率,以达到骨架结构轻量化的目的。因此,本研究制定相关的设计流程结构图来提高座椅的设计效率,流程图如图2所示。轻量化的另一种方法是在满足力学性能的要求下选用轻质材料,本研究中的骨架选用镁合金材料,材料参数如表1所示。

图2 座椅骨架结构优化流程图

表1 骨架的材料参数

2.2 座椅骨架的建模及其有限元分析

汽车座椅对舒适性影响很大,世界各国有关厂家都运用人机工程学原理来设计和研究开发座椅。其中要充分考虑人体尺寸、人体重量、乘坐姿态和体压等因素。

根据人机工程学设计座椅时,其各部分与人体要有紧密的贴合感,由于坐骨粗壮,其周围肌肉要承受很大的压力,大腿底部有神经系统和大血管,压力过大时神经传导会感到不适,还会影响血液循环。本研究按照臀部不同部位不同压力的原则来分布坐垫上的压力:即坐骨处压力最大,向四周逐渐减小,到大腿部位的压力降到最小值。腰锥在承受人的上体全部质量的同时,还要承受因人体运动的弯腰等活动,使腰曲超出正常脊柱生理弧型,从而产生腰曲变形。所以,腰椎部分最易受到损伤,腰曲变形严重。在座椅的设计时,主要考虑两个方面:首先为了减轻颈椎的压力,要设计肩靠,大约在人的第五和第六颈椎的地方;其次就是腰靠,支撑腰部,减小因弯腰驾驶产生的疲惫感,就像靠枕一样,垫在腰部,让驾驶员可以轻松驾驶。

根据汽车设计对人体的布置和舒适坐姿要求,不仅要进行座椅布置,还要进行座椅和操纵装置相对位置的确定;按照坐姿舒适性选择座椅坐垫座深、座宽、高度、以及坐垫倾角、靠背和坐垫夹角与靠背的高;确定方向盘与座椅、加速踏板与座椅的及操纵装置与座椅的相对位置,同时还要确定座椅的水平和垂直调节量。

最后再根据镁合金材料特点,应用Pro/E建立实体装配模型如图3所示。其中,座椅坐垫的长、宽、高;靠背的长、宽尺寸以及坐垫与靠背倾角如表2所示。

图3 座椅骨架的Pro/E实体装配模型

表2 座椅骨架基本尺寸

2.3 座椅拓扑优化设计

本研究主要是应用ANSYS对座椅坐垫进行优化设计,因此需将Pro/E模型导入ANSYS中,对其进行数据合并等处理。对坐垫进行优化时,笔者先将坐垫简化并进行网格划分,设置单元尺寸为10 mm,单元类型为六面体单元,模型总结点数12 584,单元数为7 500。座椅的工况以压力为主,约束位置为左、右两侧。

ANSYS中的拓扑优化模块与传统的优化设计不同,拓扑优化不需要给出参数和优化变量的定义[6-7],目标函数、状态变量和设计变量都是预定义好的,用户只要给出结构参数(材料特性、模型、载荷等)。在满足V=60(也就是满足最大刚度准则要求的的情况下省去60%的材料)的条件下,根据表1设定座椅的材料属性,坐垫边框设为不优化区域,约束条件为所承受人体载荷。指人体与座椅之间的压力分布,是影响乘坐舒适性的重要因素。在人就坐时,约80%的身体重量经过臀部、背部隆起部分及其附着的肌肉压在座椅面上,因此坐姿的体压分布同时也是设计座椅结构的重要因素之一。座椅压力分布如图4所示。本研究设定省去材料60%,载荷工步数为4,迭代次数30次,进行拓扑优化,得到结果如图5所示。图5中,浅灰色为保留材料,深灰色为去除的材料,从结果中看出,保留区域与座椅压力载荷的分布基本一致,压力值大的地方,是优化结果中保留最多的部分。

图4 压力分布图

图5 拓扑优化结果

2.4 基于拓扑优化的新座椅坐垫设计

拓扑优化的结果确定座椅坐垫的结构造型。由于该坐垫是镁合金M60压铸件,设计压铸件时,不仅要考虑其工作功能和力学性能的要求,还要考虑合金铸造性能、铸造工艺对铸造结构[8]的要求。铸造结构设计是否合理,对铸件质量、生产率和制造成本都有很大的影响。

采用压铸的加工方法时,在结构设计中,薄壁及均匀壁厚是压铸工艺中基本的设计原则。本研究所选用的材料镁合金流动性好,用来压铸薄壁件时就不会出现热裂和浇不足等问题。拓扑优化后的坐垫壁厚均匀。一般来说,镁合金的正常压铸壁厚为2 mm~4 mm。在无需特殊加工的条件下,可压铸壁厚最小可达0.635 mm的薄壁压铸件[9]。经过拓扑优化后的坐垫厚度为10 mm,综合座椅结构及根镁合金压铸件要求的壁厚,定为4 mm。在使用压铸方法加工产品时,容易出现应力集中、裂纹等缺陷,因此,设计压铸件的过渡方法是选用圆弧渐变过渡。而衔接处的圆角半径应该尽量选用准许范围内的最大值,其最小也不能小于压铸件的最小壁厚。

在使用压铸方法加工产品时,容易出现应力集中、裂纹等缺陷,因此,设计压铸件的过渡方法是选用圆弧渐变过渡。而衔接处的圆角半径应该尽量选用准许范围内的最大值,其最小也不能小于压铸件的最小壁厚。

通常推荐脱模斜度一般是2°~5°,也可见斜度为1°~3°的设计。镁合金有优良的热收缩特性,而与铁的亲和度较低,因此有时可采用零拔模斜度。在型芯和壁设定时,较小的脱模斜度能使压铸件重量大幅度地减轻。因此坐垫在设计时选用零拔模斜度。

分型线选择时,为了防止侧凹产生,简化模具制造过程及降低成本,在设计孔时,应该合理设置加工余量、其直径与深度比等。本研究中座椅坐垫有孔的设计,孔比较大,坐垫厚度较小,这方面的问题不大。

在压铸件加工完时,需要推杆将压铸件顶出,所以设计时还要规定浇口位置,将推杆的位置预留出来。

根据镁合金压铸件的设计原则、压铸的工艺特点以及对坐垫拓扑优化的结果,修改后的座椅坐垫模型如图6所示,应用Pro/E装配座椅整体结构如图7所示。

图6 坐垫骨架结构

图7 修改后座椅骨架整体结构

3 优化后座椅结构静力学分析

本研究将优化后的模型导入ANSYS,导入后需要重合的点、线、面、体先用 Merge Item 合并[10],来减少单元的数量。座椅骨架基本上由板及管构成,只承受弯曲应力和剪切应力,因此笔者选取Solid单元,大多数座椅骨架为焊接而成的,实体单元之间就需要刚性连接,此时选用刚性单元。本研究选用六面体和四面体对优化后的座椅骨架进行网格划分。

3.1 新座椅进行总成静强度分析

边界条件的确定:对座椅分析模型的加载方式和固定方式,要根据具体的材料性能、安装和固定方式而定。对于该座椅而言,轿车驾驶员座椅,座椅骨架坐垫后两端及前端面支撑。其他位置没有与车身钣金相连,在分析计算模型中,对这4个安装固定点而言,笔者采取假定螺栓不破坏的形式,直接采用rigid连接方式约束。

座椅的重心是(87,0,-88),坐标中心在座椅的铰链中心。座椅骨架质量为6.22 g,因此将1 217.16 N的的力向前、向后分别作用到质心处[11],质心位置如图8所示。

图8 座椅质心水平向前向后施力

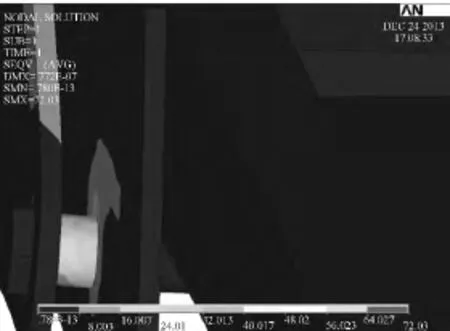

仿真结果的分析:在座椅总成质心处水平向前、水平向后对其施加20倍座椅总成质量的载荷,最大位移出现在靠背横杆处,最大位移为7.7×10-8mm(重力仿真位移变形图如图9所示),应力最大的区域出现在坐垫连接螺栓上,数值为72.03 Pa(重力应力图如图10所示),而其材料为St12(参数如表1所示),没有超过极限值,满足要求。

图9 座椅总成20倍重力仿真位移变形图

图10 20倍总成重力应力图

3.2 新座椅的靠背静强度仿真

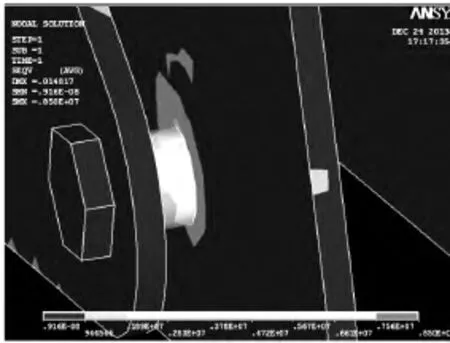

边界条件的确定:进行座椅靠背静强度仿真分析时,座椅是通过滑轨与车身地板连接,约束方式与进行座椅总成静强度仿真时的约束方式相同,而力的加载方式则不同。该模型加力点选择在座椅靠背的横管上。对座椅R点加载530 N·m的力矩时相当于在用座椅靠背横梁上的加载的大小为2 586.4 N的力。

仿真结果的分析:当对座椅R点加载530 N·m的力矩时,作用在座椅靠背横管上的力的大小应为2 586.4 N,应力图如图11所示,最大应力为8.5×10-8Pa,材料为St12(参见表1所示),满足要求。座椅的位移量不大,座椅总成基本没有位移。通过对座椅在承受相对于座椅H点373 N·m的载荷时的应力和位移仿真分析,可以看到该镁合金汽车座椅强度完全符合国家标准的要求,并留有余量。加载该载荷时,头枕的位移量为46 mm,在102 mm的范围内。

图11 弯矩应力局部图

4 结束语

本研究根据人体压力分布对汽车座椅骨架进行拓扑优化设计,同时考虑材料加工工艺对座椅进行模型修改,从而得到符合制造工艺要求的汽车座椅骨架结构。通过对汽车座椅轻量化设计,优化后的汽车座椅骨架比优化前的座椅减重20%,优化后的座椅骨架也满足座椅的静力学要求,从而验证了拓扑优化用于汽车座椅的可行性,同时得到了新的座椅骨架。

后续研究中,笔者将对座椅整体骨架进行拓扑优化,同时增加动力学分析,以期更真实地反映实际工作状态。

[1]马鸣图,易红亮,路洪洲,等.论汽车轻量化[J].中国工程科学,2009,11(9):20-27.

[2]廖 君,杜里平,王冯良,等.基于OptiStruct的电动轿车副车架的结构优化[J].机电工程,2008,25(5):42-45.

[3]HARZHEIM L,GRAF G.A review of optimization of cast parts using topology optimization(II-Topology optimization with manufacturing constraints)[J].Structural and Multidiscipline Optimization,2006,31(5):388-399.

[4]聂 昕,黄鹏冲,陈 涛,等.基于耐撞性拓扑优化的汽车关键安全件设计[J].中国机械工程,2013,24(23):3260-3265.

[5]宋小龙,安继儒.金属材料手册[M].2版.北京:化学工业出版社,2007.

[6]林丹益,李 芳.基于ANSYS的结构拓扑优化[J].机电工程,2012,29(8):898-902.

[7]吴亚明.其于ANSYS的结构优化设计[J].机电工程技术,2013(8):50-53.

[8]王金华.铸造结构设计[M].2版.北京:机械工业出版社,1983.

[9]WANG Shu-fen,HU Wen-wen,GAO Zhen-hai,et al.The Application of Magnesium Alloy in Automotive Seat Design[J].Advanced Materials and Processes ⅲ,2013,(395-396):266-270.

[10]全国汽车标准化技术委员会.GB15083-2006,中国标准书号[S].北京:中国标准出版社,2006.

[11]汪 泉,梁凌红,安宗裕,等.汽车有限元建模及其电磁兼容预测的多软件联合仿真[J].重庆大学学报:自然科学版,2013,36(2):7-11.