热风温度对盐焗鸡干燥动力学及品质的影响

2014-05-17李秋庭吴建文

李秋庭,吴建文,曲 正

(广西大学轻工与食品工程学院,广西南宁530004)

皮爽肉滑骨香的盐焗鸡一直以来深受消费者的青睐。盐焗鸡经过数百年的演变,其制作方法主要有三种:盐焗法、汽焗法和水焗法。汽焗法和水焗法有别于盐焗法,它们是为了适应工业化生产而改良的两种方法,这两种方法都保留了盐焗鸡固有的特色,但是,水分含量偏高是这两种方法所带来的弊端。水分是影响盐焗鸡口感和品质的一个重要因素,因此,适当的降低其水分含量变得尤为重要。热风干燥是降低食品水分含量行之有效的一种方法,它是水分在物料基质内迁移的一个复杂过程,由于物料形状的迥异以及干燥过程中物料体积的变化等,使得不同物料的干燥机理变得更加复杂[1]。目前,国内外许多学者基于菲克第二定律针对不同物料的脱水干燥过程已经总结出了许多干燥模型,如Page,Nowton,Henderson and Pabis等[2]。在肉制品方面,许多学者已经分别对白鲢鱼肉粒[3]、猪后腿肉[4]、罗非鱼肉[5]、鸡翅[2]、腊肠[6]的干燥模型进行了研究,然而对盐焗鸡整鸡的干燥模型研究却未见报道。本文通过热风对盐焗鸡进行干燥,探讨不同温度对其干燥特性的影响,拟合出最佳的干燥数学模型,并对不同温度下盐焗鸡的质构(TPA)及色差进行了测定,为盐焗鸡的加工提供基础研究数据。

1 材料与方法

1.1 材料与仪器

广西巨东种养集团有限公司的巨东茴香鸡(净鸡1000~1200g)购于广西南宁市五里亭菜市;卤水配比:15g盐焗鸡粉,200g食盐,50g冰糖,5g沙姜,7.5L水,30g鸡膏,盐焗鸡粉和鸡膏 购于南宁市味典生物科技有限公司;其余配料 购于南宁市华联超市。

TA-XTplus型质构仪 英国Stable Micvo公司;CM-3600d型分光测色计 日本柯尼卡美达能公司;DHG-9146A型电热恒温鼓风干燥箱 上海精宏实验设备有限公司;BCD-206KTMJ型海尔冰箱、AZ8852型热电偶电子温度计 衡欣科技股份有限公司;CP64C型分析天平 奥豪斯仪器有限公司。

1.2 实验方法

活鸡→宰杀→放血→烫毛→开膛→清除内脏→清洗→腌制→焗制→沥干→干燥。

腌制:将食盐(净鸡质量的2.5%)均匀的涂抹于鸡身,然后将腌好的鸡置于4℃冰箱中腌制10h。焗制:将腌制好的鸡置于烧开的卤水中煮20min即可。将烘箱温度设定至65、75、85、95℃,当温度达到设定的温度时,将沥干的样品置于烘箱内的筛网上并开始计时,每间隔1h测一次含水率,在干燥的同时记录样品的温度、质构和颜色的变化情况。最后将盐焗鸡的干燥曲线和已有的干燥数学模型进行拟合,找出拟合度最佳的匹配模型并建立模型方程。

1.3 实验指标的测定

1.3.1 含水率的测定 含水率:根据GB/T 9695.15-2008[7]计算,公式如下:

式中,W1、W2、W分别表示鸡腿肉、鸡胸肉、整鸡的湿基含水率,%;m1、m2则分别表示鸡腿肉和胸脯肉的湿基质量,g;M表示整鸡的干基含水率,%。

1.3.2 干燥速率的测定[2]

式中:vi为i时刻样品的干燥速率,g/(gh);Mi为i时刻物料的干基含水率,%;Mt为t时刻物料的干基含水率,%;t-i为i至t的干燥时间差,h。

1.3.3 水分比(MR)的测定 MR表示在一定干燥条件下样品中剩余的含水率,其可以用来反映物料干燥速率的快慢,其计算公式[8]:

式中:MR为水分比,无量纲,Mt为t时刻样品的干基含水率,%;Me为样品干燥达到平衡时的干基含水率,%;M0为样品初始的干基含水率,%。相对于Mt和M0来讲Me非常小,因此,无量纲MR可以简化为[9]:

1.3.4 温度的测定 将热电偶温度计探头刺入鸡腿内部,每五分钟记录一次温度。

1.3.5 质构TPA测定 取不同温度处理下的鸡腿肉和鸡胸肉各三块,并将其切成1.5cm×1.0cm×1.0cm规格的长方体小块,采用TA-XTplus型质构仪进行测定。选用TPA模式,探头类型为p/100,测试参数:测前速度:1.0mm/s,测中速度:1.0mm/s,测后速度:1.0mm/s,压缩比为75%,两次下压间隔时间:3.0s,触发力:5.0g。

1.3.6 色差的测定 取不同热风温度处理的盐焗鸡鸡皮,每个处理温度取三块2.0cm×2.0cm的鸡皮进行测量,每块鸡皮测量三次。

1.4 数据处理

采用spss19.0和Origin7.5进行数据分析。

2 结果与分析

2.1 盐焗鸡干燥特性

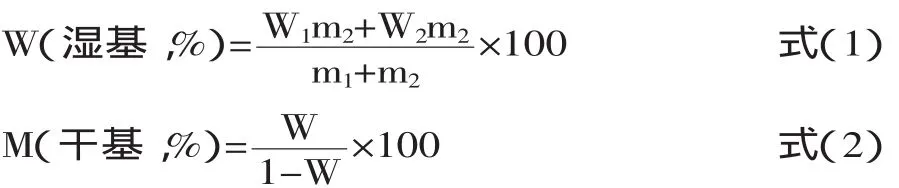

2.1.1 不同干燥温度下盐焗鸡湿基含水率 图1为盐焗鸡整鸡在四个干燥温度下(65、75、85、95℃)湿基含水率随时间的变化曲线。盐焗鸡的初始湿基含水率为71%,从图1中可以直观的看出,盐焗鸡的干燥特性受温度的影响较大,随着温度升高,干燥曲线变得越来越陡,达到同一湿基含水率所需要的时间也变得越来越少。在85℃和95℃条件下干燥的盐焗鸡,其颜色加深并且在表皮出现硬化的现象,导致整个产品的品质下降。但是,在65℃和75℃条件下干燥的盐焗鸡,达到相同的湿基含水量时,其产品的品质都较前者好。这可能是因为干燥样品在高温的环境下,其表皮的蛋白由于变性而形成硬壳。

图1 不同热风温度干燥条件下盐焗鸡湿基含水率的变化Fig.1 Drying curves of Salt baked chicken at different hot air temperatures

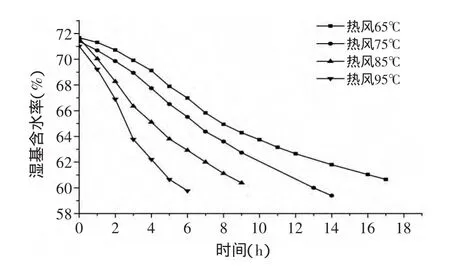

2.1.2 不同干燥温度下盐焗鸡的干燥速率 图2为盐焗鸡在不同温度下的干燥速率变化曲线。从图2中可以看出,温度越高,干燥速率越大。干燥速率在初始阶段迅速上升,达到最大干燥速率后,便迅速开始下降,除了65℃外,其余三个温度下的干燥速率曲线都没有出现明显的恒速干燥阶段,在玉米[10]的真空和热风干燥中出现类似的规律。95℃下的干燥速率上升到最大值以后开始迅速下降,其下降速率明显大于其余三个温度的下降速率。这可能是因为过高的温度使鸡肉表皮的水分迅速迁移,表皮水分迅速丧失后,由于内部水分不能及时扩散补充到表皮,这个时候表皮开始硬化,从而增加了内部水分迁移的阻力。

图2 不同温度盐焗鸡干燥速率的变化Fig.2 Hot-air drying velocity curves of Salt baked chicken at different temperatures

2.1.3 不同干燥温度下盐焗鸡的温度变化 图3为盐焗鸡在不同干燥温度条件下的温度变化曲线。随着干燥的进行,盐焗鸡的温度在不断的升高,最终趋于平衡。在65、75、85、95℃四个干燥条件下最终趋于稳定的温度分别为57、66、78、87℃。干燥温度越低,达到平衡温度所需的时间越少,最大的干燥速率所对应的水分含量也就越高。65℃和75℃初始升温过程较为接近,60min之后开始产生差异。85℃和95℃的初始升温过程也就为相近,在50min之后开始变化。

2.2 实验干燥模型的建立

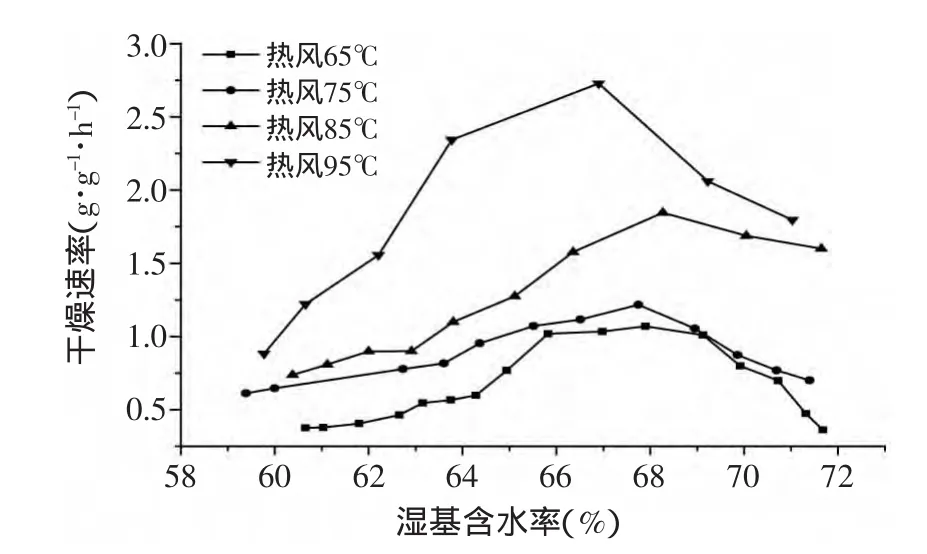

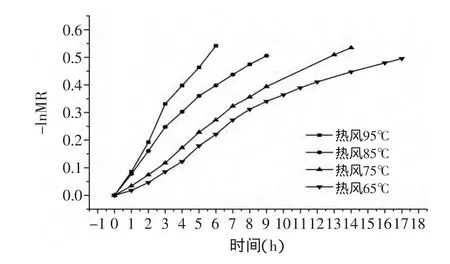

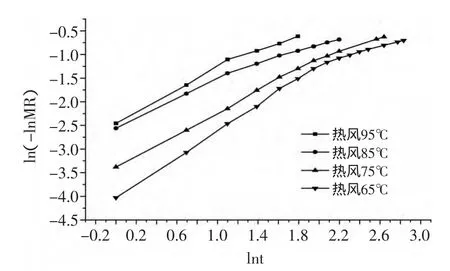

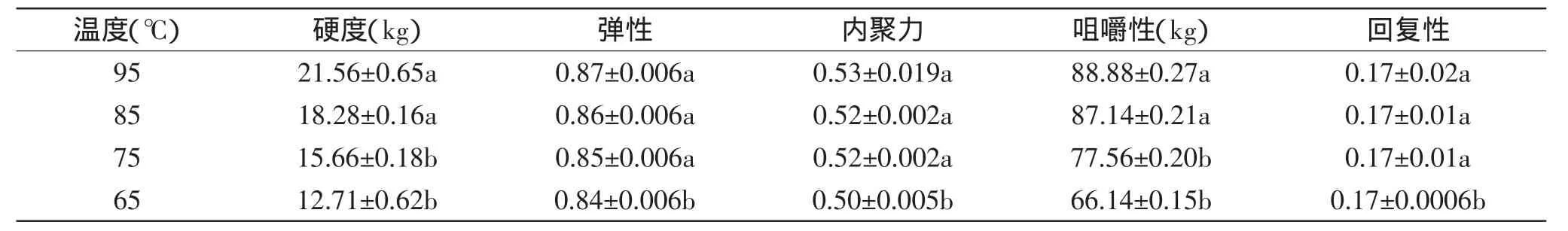

2.2.1 干燥模型的确定 食品干燥是传热传质同时进行的过程,其变化规律受物料的特性以及干燥介质影响[6]。通过研究食品的干燥动力学,能够更好的掌握食品在干燥过程中动力学特征的变化动态。经过大量的科研和实践活动,人们已经总结出三类干燥数学模型[11],即:a.指数模型:MR=exp(-Kt),b.单项扩散模型:MR=Aexp(-Kt),c.Page方程模型:MR=exp(-Ktn)。其中:K为干燥速率常数;t为干燥持续时间(h);n为幂指数,与干燥条件有关的常数。为了确定盐焗鸡热风干燥模型,将已有的三类模型线性化,计算盐焗鸡在热风条件下不同时刻的ln(-lnMR)、lnt的值,绘制-lnMR-t曲线图(图4)和ln(-lnMR)-lnt曲线图(图5)。

图4 不同温度下-lnMR-t曲线Fig.4 The-lnMR-t curves at different temperatures

图5 不同温度下ln(-lnMR)-lnt曲线Fig.5 The ln(-lnMR)-lnt curves at different temperatures

从图4和图5中可以看出,ln(-lnMR)-lnt曲线更接近线性关系,因此,盐焗鸡的干燥数学模型选择Page方程更合理。

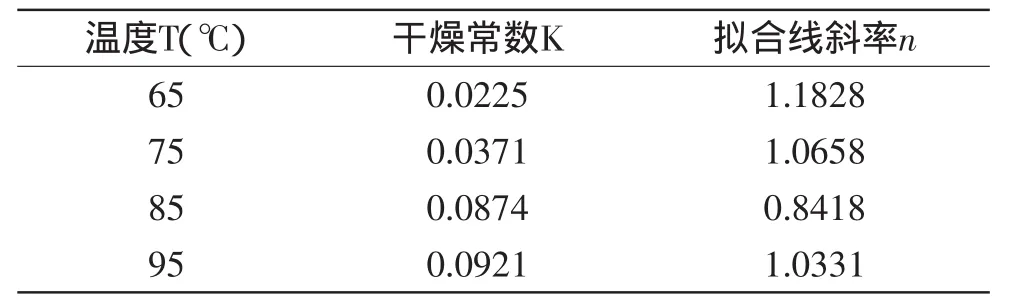

表1 不同温度下Page模型的参数Table 1 Parameters of Page model in different temperature

在Page方程中有两个未知数,他们分别是K和n。从表一中可以看出,温度的改变对n值的影响并不大,n值的计算取平均值。而干燥常数K随温度的升高不断变大,表明K值与温度关系密切,干燥常数K越大表明干燥效果越好。对lnK和T(温度)进行回归分析得到如下方程:lnK=0.051T-7.046,R2=0.917,可以求出K对T的表达式:K=e(0.051T-7.046),n取四个温度下的平均值。因此,盐焗鸡在热风65 ~95℃干燥下的干燥动力学模型的表达式为:MR=exp(-Kt1.0309),其中K=。

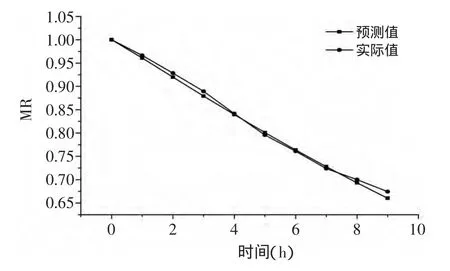

2.2.2 模型的验证 推导出的盐焗鸡热风干燥模型是否与实际相符,还需要进一步验证。选取75℃热风干燥条件下的实际MR值与Page方程曲线所预测的值进行检验。如图6中Page方程曲线和实际值能够基本吻合,这说明Page方程比较正确反映了盐焗鸡的热风干燥规律,对盐焗鸡在热风干燥过程中水分含量的变化能够起到预测和参考作用。

表2 不同热风温度对盐焗鸡TPA的影响Table 2 Values of TPA of Salt baked chicken at different hot air temperatures

图6 干燥数学模型检验曲线Fig.6 Good agreement between experimental values and predictive values obtained from the Page model

2.3 热风干燥温度对盐焗鸡TPA的影响

质构分析是感官分析的一个重要方法,它能在一定程度上反映食品的特性。表2是盐焗鸡在不同干燥温度下湿基含水率达到60%时所测的TPA值。从表2中可以看出,随着干燥温度的升高,各指标参数值也有所增加,65℃与75℃热风干燥的盐焗鸡在弹性、内聚力、回复性三个方面存在显著差异(p<0.05),而75、85、95℃之间的弹性、内聚力、回复性没有显著的差异(p>0.05);在硬度和咀嚼性方面,65℃与75℃没有显著差异(p>0.05),而85℃与75℃之间差异显著(p<0.05),85℃与95℃之间差异不显著(p>0.05)。说明热风干燥达到一定的温度后,盐焗鸡的硬度、弹性、内聚力、咀嚼性、回复性等发生显著变化。主要受由胶原纤维和弹性纤维构成的结缔组织所影响,其在肉中的含量越高、交联度越大,肉的口感就越硬[12]。热风干燥使得鸡肉变硬是因为蛋白受热变性产生收缩,导致肌纤维之间的空隙减小[13]。

2.4 热风温度对盐焗鸡色差的影响

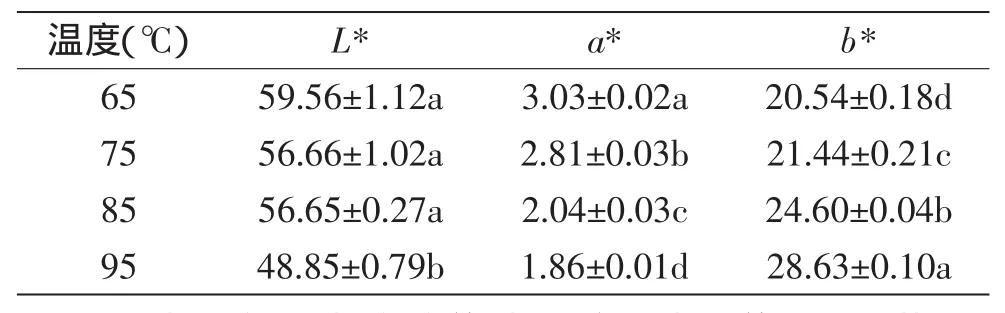

色泽对一个产品来说是至关重要的,它直接影响到消费者对该产品的购买欲望。物料的色泽参数L*(亮度值)、a*(红绿色度)、b*(黄蓝色度)是反映颜色的重要指标,其中L*值越大,说明盐焗鸡的明度就越大;a*正值代表的是红色程度,负值代表的是绿色程度;b*正值表示的是黄色程度,负值表示的是蓝色程度。如表3所示,为在湿基含水率为60%时分别测定了不同干燥温度条件下盐焗鸡的L*、a*、b*三个值,从表3中可以看出,65~85℃之间L*值差异不显著,而温度为95℃时的L*有显著的差异,说明温度过高时,盐焗鸡的L*显著降低。而温度对于a*和b*值的影响差异显著(p<0.05),温度越高,a*值越小,b*值越大。

表3 不同热风温度对盐焗鸡色差的影响Table 3 Values of chromatic aberration of Salt baked chicken at different hot air temperatures

3 结论

通过分析四种不同的热风干燥温度(65、75、85、95℃)对盐焗鸡的干燥特性、干燥数学模型、质构(TPA)以及色差的影响,得出结论如下:

3.1 盐焗鸡的热风干燥包括升速和降速两个过程,没有出现明显的恒速阶段,温度越高,干燥速率越大。

3.2 盐焗鸡热风干燥的最佳数学模型是Page方程模型,表达式为MR=exp(-Kt1.0309),其中K=e(0.051T-7.046),经过验证该方程能够较好的预测其干燥过程中的水分含量。

3.3 对盐焗鸡的质构(TPA)分析表明,65℃与75℃热风干燥的盐焗鸡在弹性、内聚力、回复性三个方面存在显著差异(p<0.05),而75、85、95℃之间的弹性、内聚力、回复性没有显著的差异(p>0.05);在硬度和咀嚼性方面,65℃与75℃没有显著差异(p>0.05),而85℃与75℃之间差异显著(p<0.05),85℃与95℃之间差异不显著(p>0.05)。热风干燥达到一定的温度后,盐焗鸡的硬度、弹性、内聚力、咀嚼性、回复性等发生显著变化。

3.4 对盐焗鸡的色差分析表明,65~85℃之间L*(亮度值)差异不显著,而都与95℃的L*值有显著的差异,温度对a*(红绿色度)和b*(黄蓝色度)的影响差异显著(p<0.05),温度越高,a*值变得越小,相反b*值变得越大。

[1]张厚军,崔建云,任发政,等.猪通脊肉干燥模型建立与实验[J].农业机械学报,2006,37(8):163-167.

[2]周厚源,李汴生,阮征,等.热风温度对湿腌肉鸡翅根干燥动力学及成品品质的影响[J].食品工业科技,2013,35(1):91-97.

[3]祁兴普,夏文水.白鲢鱼肉粒干燥工艺的研究[J].食品工业科技,2007,28(2):166-169.

[4]王漫,张宏康.猪后腿肉的热风干燥特性[J].肉类研究,2012,26(2):12-16.

[5]刘书成,张常松,张良,等.罗非鱼片的超临界CO2干燥动力学及模型[J].农业工程学报,2012,28(4):264-268.

[6]张雪娇,肖更生,唐道邦,等.广式腊肉热泵薄层干燥数学模型研究[J].食品科学,2013,34(5):100-104.

[7]全国肉禽蛋制品标准化技术委员会.GB/T 9695.15-2008中国标准书号[S].北京:中国标准出版社,2008.

[8]Adedeji A A,Ngadi M O,Raghavan G S V.Kinetics of mass transfer in microwave precooked and deep-fat fried chicken nuggets[J].Journal of Food Engineering,2009,91(1):146-153.

[9]Doymaz I,Gorel O,Akgun N A.Drying Characteristics of the Solid By-productofOlive OilExtraction[J].Biosystems Engineering,2004,88(2):213-219.

[10]张玉荣,周显青,刘通.玉米热风和真空干燥特性与干燥模型分析[J].河南工业大学学报,2010,31(2):9-14.

[11]李菁,萧夏,蒲晓璐,等.紫薯热风干燥特性及数学模型[J].食品科学,2012,33(15):90-94.

[12]赵剑飞,李洁.双乙酸钠在肉制品生产中的应用[J].肉类工业,2005(6):28-29.

[13]罗章,马美湖,孙术国,等.不同加热处理对牦牛肉风味组成和质构特性的影响[J].食品科学,2012,33(15):148-154.