带橡胶缓冲垫的出弹装置碰撞有限元分析

2014-05-15李少远姜贵林王洪光王茂林叶小红

李少远,姜贵林,王洪光,王茂林,叶小红

哈尔滨工程大学机电工程学院,黑龙江哈尔滨150001

带橡胶缓冲垫的出弹装置碰撞有限元分析

李少远,姜贵林,王洪光,王茂林,叶小红

哈尔滨工程大学机电工程学院,黑龙江哈尔滨150001

齿轮齿条式出弹装置刚性顶杆与炮弹之间存在瞬时碰撞问题.为减小碰撞力,在顶杆端部增加橡胶缓冲垫.采用Mooney⁃Rivlin模型建立了橡胶缓冲垫的本构模型,并用有限元ANSYS/Workbench软件对带橡胶缓冲垫的出弹装置和炮弹的接触碰撞特性进行数值模拟研究.分析结果表明:带橡胶缓冲垫的顶杆与炮弹的碰撞过程中,炮弹所受的最大应力为1.2387 MPa,远小于炮弹外壳材料的屈服强度;齿轮和齿条的齿面接触应力安全系数分别为3.77和3.81;齿根接触应力安全系数分别为4.03和3.53,均达到较高可靠度时最小安全系数的要求.

出弹装置;有限元;橡胶缓冲垫;碰撞;齿轮

舰炮作为舰艇的主要作战武器,在反舰作战、对岸火力打击及舰艇防空中具有不可替代的作用。随着现代军事技术的进步、海军战略思想及海战模式的变化,各国对舰炮尤其是舰炮的自动化弹库提出了更高的要求。而未来作战环境多为岛屿上的大量岸防工事和海洋上的水面舰艇等坚固点目标[1],这就要求舰炮能够提供足够的火力支援和打击能力。齿轮齿条出弹装置是舰炮自动化弹库供弹系统的关键部分。为了保证供弹速率,出弹装置具有出弹速度快、冲击力大的特点。其性能的优劣直接影响到供弹系统的安全性和可靠性,因此对其进行设计分析是至关重要的。

1 出弹装置结构原理

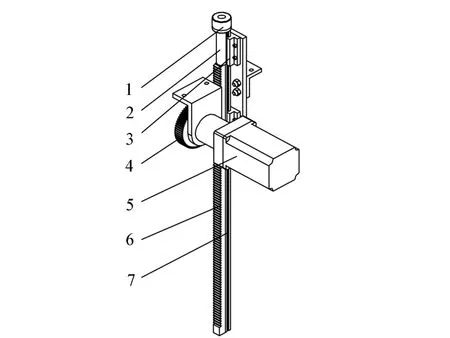

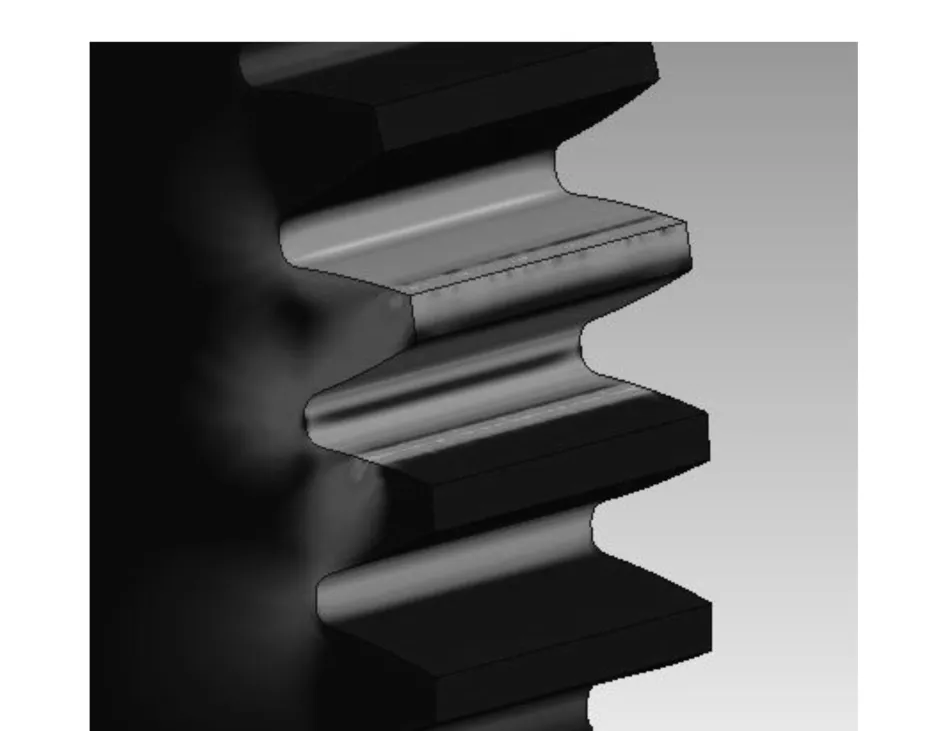

齿轮齿条出弹装置结构原理如图1所示,其功能是将弹箱中的炮弹自下而上逐发顶出弹箱。橡胶缓冲垫底部与出弹器端部黏合在一起,出弹时,齿轮带动齿条,使得由齿条、导轨、出弹器端部和橡胶缓冲垫组成的顶杆将炮弹顶出。

出弹装置的主要设计参数包括:出弹速率为2 m/s,齿轮齿条的模数为1.5,压力角为20°,齿厚为

1.橡胶缓冲垫;2.顶弹器端部;3.滑块;4.齿轮;5.电机;6.齿条;7.导轨

2 材料本构模型的确定

橡胶属于超弹性材料,它具有变形可完全恢复,材料几乎不能被压缩的特点[2⁃5]。文中采用两参数的Mooney⁃Rivlin模型来构建橡胶的本构模型,其应变能密度函数的表达式为

W=C10(I1-3)+C01(I2-3)(1)式中:C10和C01为Rivlin系数,均为正定常数;I1和I2为Green应变不变量。

对于橡胶类不可压缩材料(μ=0.5),其初始弹性模量E0、剪切模量G有如下关系:

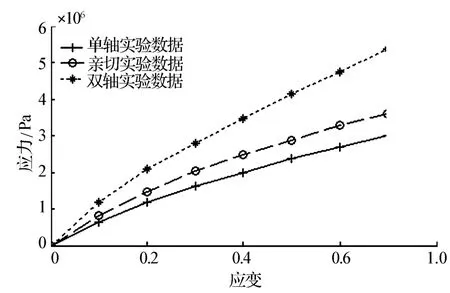

文中选用的橡胶硬度HS=60,在工程应用中常用C01=0.25C10做一个最佳猜测[6⁃7],于是根据式(4)可得C10=0.483,C01=0.12,由此可以在ANSYS Workbench材料库中构建处橡胶的本构模型,橡胶的单轴、双轴、剪力实验数据应力-应变曲线如图2所示。

图2 橡胶的单轴、双轴、剪力实验数据应力-应变曲线

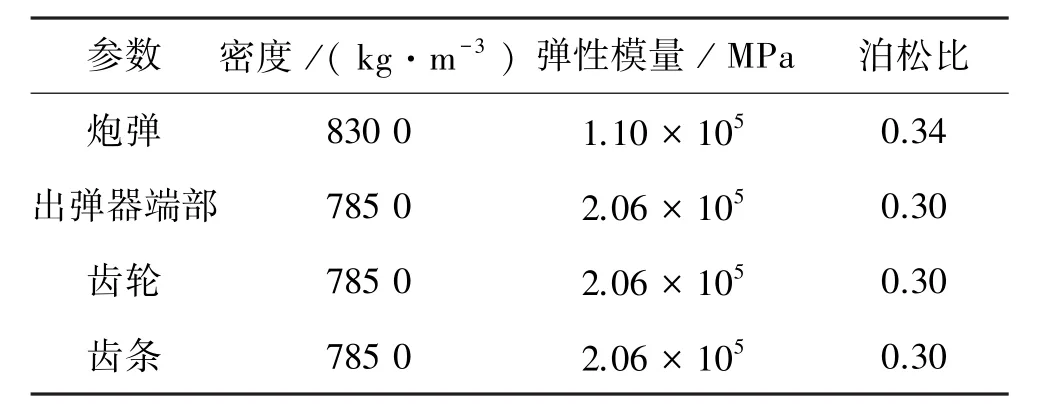

其余模型的材料均定义为线弹性材料,具体见表1。

表1 模型中材料参数

另根据齿轮齿条齿面的硬度、寿命系数、粗糙度系数等相关技术参数,采用机械设计手册中许用齿面接触应力和许用齿根弯曲应力公式,计算结果如表2。

表2 齿轮齿条的许用应力计算数据

3 建立有限元模型

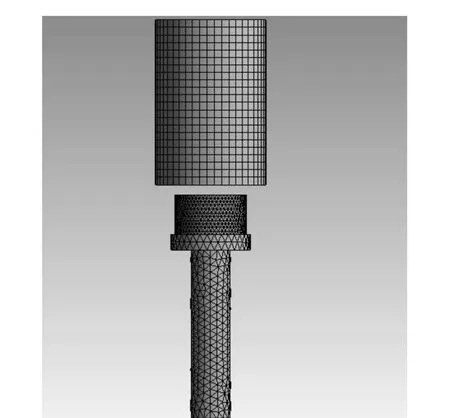

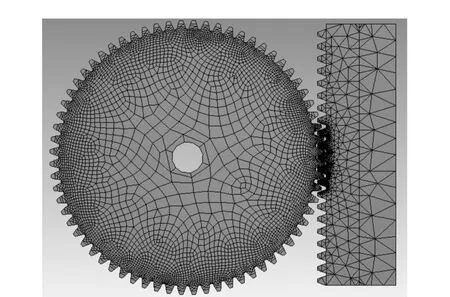

由于文章主要分析的是出弹装置和炮弹的接触碰撞特性及接触碰撞对齿轮齿条强度的影响,因此可以将模型简化为2部分,如图3、4所示。出弹装置和炮弹碰撞模型中研究的某型号炮弹重量为1.7 kg,在ANSYS/Workbench中建立模型时,将炮弹简化为等质量的黄铜圆柱体。橡胶在碰撞过程中具有较大的几何非线性,容易造成网格的扭曲、畸变,致使计算结果无法收敛。因此,在划分网格时,适当增加橡胶缓冲垫的网格密度,使其初始网格具有较高的质量,能适应大变形的要求[8⁃10]。在齿轮齿条接触模型中,齿轮齿条接触对的摩擦系数为0.1。因模型中齿条只取部分长度,因此需在齿条端部增加一Point mass,使其总质量等于顶出杆质量。

图3 出弹装置和炮弹碰撞模型

图4 齿轮齿条接触模型

文中先在Explicit Dynamics模块中对出弹装置和炮弹的接触碰撞特性进行分析,然后在Static Structural中将上步分析得到的碰撞力作为齿轮齿条的载荷对其进行分析。在分析过程中需要注意以下几点:

1)确保模型中输入的材料是正确的。

2)正确选择接触对。橡胶缓冲垫与出弹器端部之间采用Bonded,齿轮与齿条之间采用Frictional,橡胶缓冲垫和炮弹之间不允许有初始接触。

3)速度的定义在时间上分为两段,使得在橡胶缓冲垫在与炮弹接触前克服自身惯性与出弹器端部同步运动。

4 计算结果与分析

4.1 出弹装置与炮弹碰撞特性分析

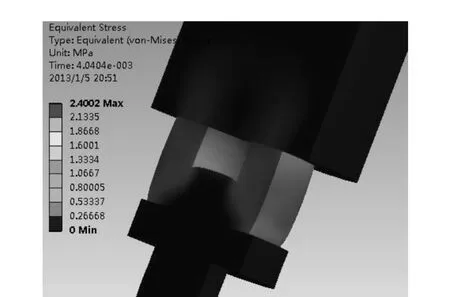

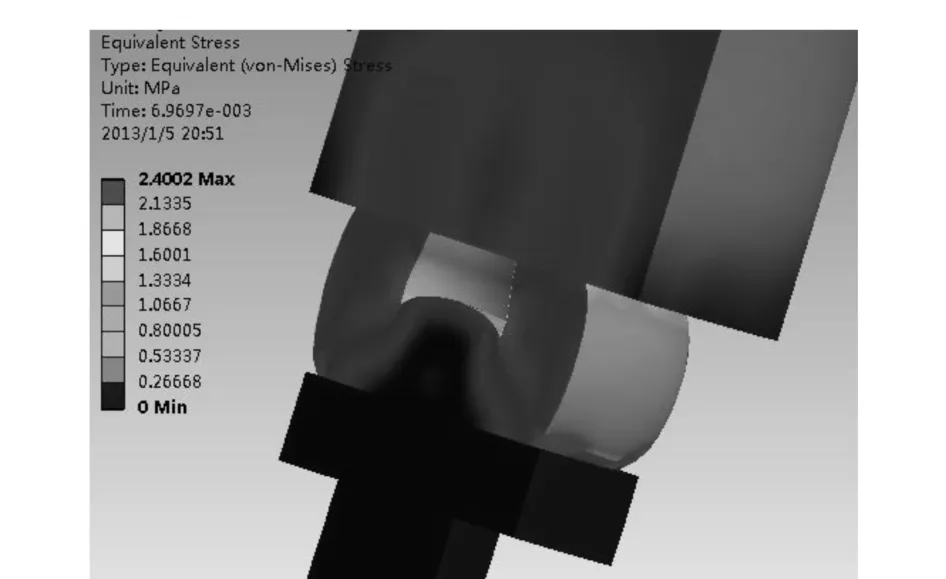

图5~7为出弹装置和炮弹碰撞模型在碰撞过程中3个时刻的应力分布云图。图5为t1=0.004 s时橡胶缓冲垫与炮弹接触,刚开始压缩时的应力分布,此时炮弹底面中心处不受应力。图6为t2=0.007 s时橡胶缓冲垫达到最大压缩行程时的应力云图,此时应力最大值集中在橡胶缓冲垫中心沉孔底面圆周棱边上,最大应力为2.385 8 MPa,炮弹底面中心处应力很小。图7为t3=0.009 6 s时出弹装置将炮弹顶出,橡胶缓冲垫反弹后一时刻的应力云图,炮弹底面中心处不受应力。

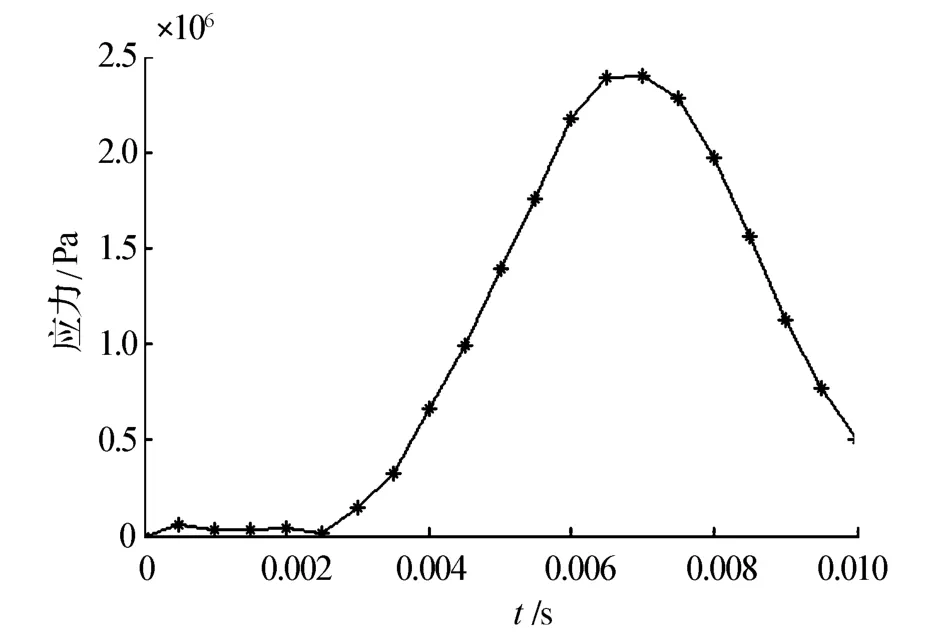

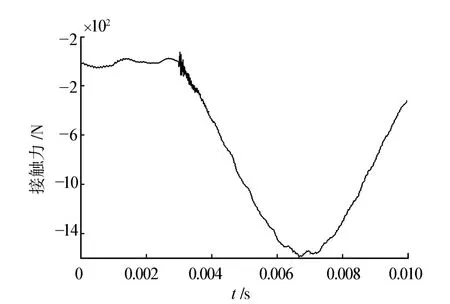

碰撞过程中炮弹各时刻所受的最大应力曲线与出弹器端部所受的接触力曲线如图8、9所示,可以看出在t2=0.007 s时两者均达到最大值,炮弹所受的最大应力为1.238 7 MPa,出弹器端部所受的最大接触力为1 589.5 N,方向与出弹器端部速度方向相反。

图5 t1=0.004 s应力分布云图

图6 t1=0.007 s应力分布云图

图7 t1=0.009 6 s应力分布云图

图8 炮弹所受的最大应力曲线

图9 出弹器端部所受的接触力曲线

由以上分析结果可知,在碰撞过程中,橡胶缓冲垫中心处的沉孔能在很大程度上减小炮弹底火处的应力,炮弹所受的最大应力远小于炮弹外壳材料黄铜的屈服强度,增加了系统的安全可靠性。橡胶缓冲垫的最大应力主要集中在中心沉孔底面棱边上,可在此处增加R角以降低缓冲垫的应力集中问题。

4.2 冲击载荷下齿轮齿条的接触分析

在对齿轮齿条的弯曲强度和接触强度进行分析时,需要知道齿条的最大载荷。由上步分析可知,接触碰撞瞬间,齿条上最大的冲击载荷为1 589.5 N。经计算,齿轮齿条的Von Mises应力分布如图10~12所示。

计算结果显示,最大应力主要发生在齿面接触位置和齿根受拉、压的位置。计算出的齿轮、齿条齿面和齿根的最大应力归纳在表3中与表2中的数据比较,得到齿面接触应力与齿根弯曲应力安全系数。

由表3可以看出齿轮和齿条的齿面接触应力和齿根弯曲应力安全系数均达到较高可靠度时最小安全系数1.25~1.3和1.6的要求,齿轮和齿条的齿面接触强度和齿根弯曲强度均满足设计要求。

图10 齿轮齿条的Von Mises应力分布

图11 齿轮的Von Mises应力分布

图12 齿条的Von Mises应力分布

表3 齿面及齿根的Von Mises应力及安全系数

5 结论

文中利用Mooney⁃Rivlin模型建立橡胶缓冲垫的本构模型,并用ANSYS/Workbench有限元软件对出弹装置和炮弹碰撞过程进行了模拟,将碰撞过程中的碰撞力作为齿轮齿条的载荷,对齿轮齿条进行强度校核。根据仿真分析,得出以下结果:

1)橡胶缓冲垫可以有效减小炮弹底面受到的应力,在碰撞过程中炮弹最大应力为1.238 7 MPa,远小于炮弹外壳材料的屈服强度。

2)橡胶缓冲垫中心处的沉孔能在很大程度上减小炮弹底火处的应力,且橡胶缓冲垫的最大应力主要集中在中心沉孔底面棱边上,可在此处增加R角以降低缓冲垫的应力集中问题。

3)通过对齿轮、齿条接触有限元分析,最大应力发生在齿面相接触的位置和齿根受拉、压位置,根据最大应力计算得到齿轮和齿条的齿面接触应力安全系数分别为3.77和3.81,齿根接触应力安全系数分别为4.03和3.53,均达到较高可靠度时最小安全系数的要求,从而为系统的可靠性提供理论依据。

[1]陈汀峰.对舰炮发展的思考[J].舰船科学技术,2007,29(1):3⁃10.

[2]李晓芳,杨晓翔.橡胶材料的超弹性本构模型[J].弹性体,2005,5(1):50⁃58.

[3]叶建军,邱杰,章巧芳.橡胶缓冲垫非线性数值模拟研究[J].轻工机械,2010,28(5):114⁃119.

[4]郝长千,唐华平,聂拓.橡胶缓冲器接触碰撞有限元分析[J].现代制造工程,2009,3:63⁃65.

[5]王丹,张彦廷,陈国明.橡胶模型参数的确定及对有限元计算的影响[J].现代橡胶技术,2011,37(5):26⁃28.

[6]王伟,邓涛,赵树高.橡胶Mooney⁃Rivlin模型中材料常数的确定[J].特种橡胶制品,2004,25(4):8⁃10.

[7]国家技术监督局.GB/T7757⁃1993硫化橡胶或热塑性橡胶压缩应力应变性能的测定[S].北京:中国标准出版社,1994.

[8]沈萌红,陈周娟,王文萍.机械设计[M].武汉:华中科技大学出版社,2012:190⁃218.

[9]王超,覃文浩.齿轮轮齿三维动力接触有限元分析[J].车辆与动力技术,2004,94(2):41⁃45.

[10]毕向秋,周瑞丽.橡胶缓冲垫受偏心冲击特性的数值研究[J].轻工机械,2011,29(4):5⁃7.

Collision finite element analysis of the jacking shells device with rubber cushion

LI Shaoyuan,JIANG Guilin,WANG Hongguang,WANG Maolin,YE Xiaohong

College of Mechanical and Electrical Engineering,Harbin Engineering University,Harbin 150001,China

There exists instantaneous collision problem between the rigid mandrel and shells in the rack and pinion jacking shells device.To reduce the collision force,the rubber buffer is added to the end of the jack.Based on the Mooney-Rivlin model,the constitutive model of rubber cushion is established,and the numerical simulation of the collision characteristics between jacking shells device and shells is researched with ANSYS/Workbench.The analysis results show that in the collision process,the maximum stress of the shells is 1.238 7 MPa,far less than the yield strength of the enclosure material of the shells;the tooth contact stress safety factors of rack and pinion are 3.77 and 3.81,respectively,and the tooth root contact stress safety factors are 4.03 and 3.53,respectively,reaching the mini⁃mum safety factor in a higher reliability requirement.

Jacking Shells Device;finite element;rubber cushion;collision;gear

O313.7;TJ818

A

1009⁃671X(2014)01⁃0075⁃05

10.3969/j.issn.1009⁃671X.201304001

2013⁃04⁃01.

日期:2013⁃07⁃04.

国家自然科学基金资助项目(51175099).

李少远(1985⁃),男,硕士研究生.

李少远,E⁃mail:254379893@qq.com.16 mm,齿轮齿数为68。

http://www.cnki.net/kcms/detail/23.1191.U.20130704.1124.001.html