“岸桥—集卡—堆场”双向作业协同模型

2014-05-14钱继锋朱晓宁

钱继锋,朱晓宁,谢 霞

(1.北京交通大学 交通运输学院,北京 100044;2.军事交通学院 军事物流系,天津 300161)

1 引言

在集装箱码头作业系统中,岸边装卸桥、集卡和堆场龙门吊是主要的作业设备,这三者通过集装箱流和信息流在整个码头物流作业流程中紧密联系,只有装卸设备相互协同作业才能使码头整体的作业效率达到最佳,装卸设备也得以有效利用.

集装箱船舶到港后,码头经营方根据船舶积载图和在港装卸箱的情况对装箱船舶进行预配载.通常预配载是基于出口箱分组进行的,即依据集装箱的尺寸、重量等级和目的港等属性对集装箱进行分组,在预配载过程中将同组集装箱同等看待.对进口箱也可以根据集装箱尺寸、重量等级、客户等属性进行分组,这样便于作业和客户提箱.在船舶靠泊后,根据船舶装卸要求和岸桥的装卸范围可确定岸桥的分配及装卸序列,岸桥的装卸序列是基于集装箱组确定的.

集装箱码头同一时刻可对多艘船进行装卸作业,因此在堆场中同一龙门吊也可为多艘船舶的集装箱服务,同时龙门吊还要为内陆客户的提交箱服务.由于码头到堆场的距离远而各个泊位之间距离较近,如果能将装船任务和卸船任务统一考虑,同一集卡在完成装船任务后空车行至进口作业船舶处执行卸船任务,或者在完成卸船任务后在堆场载箱至装箱船舶,则可减少集卡在堆场和岸边的空驶时间,提高集卡的利用率.

近年来对于集装箱码头装卸设备协同调度的研究较多,Miguel A Salido等[1]将泊位分配问题与集装箱的堆放问题综合考虑,并提出解决集装箱堆放问题和解决泊位分配问题的一套优化配置算法.Cao Jinxin等[2]提出了一个集成岸桥和集卡的混合整数规划模型,用于进口集装箱的调度问题,并运用遗传算法和改进的启发式算法对问题进行求解.Mingzhu Yu等[3]研究了自动化码头进口集装箱堆场空间分配的模型,通过优化堆场空间分配及在部分箱取走后对堆区重新堆码,从而减少外部集卡提箱时的等待时间.Yue Wu等[4]研究了堆场操作的优化,建立了混合整数规划模型,对堆场不同类型的作业设备及堆存策略进行整合,最后用遗传算法对模型进行求解.Byung Kwon Lee等[5]研究了堆场龙门吊在不同模式下的工作周期,包括收箱、装箱、卸箱、交箱等,并通过仿真研究评估了推导公式的精确度.Lu Chen等[6]考虑集装箱码头龙门吊装卸作业与集卡运输之间的相互影响,建立规划模型,并设计了一个三阶段的算法对模型进行求解.

上述研究只是针对特定情况下的码头作业协同,但针对集装箱码头岸桥、集卡和堆场双向作业协同计划的研究不多,根本原因是协同作业需考虑因素多,导致模型的复杂性增加,求解算法收敛性差,计算时间成倍增加.由于集装箱流是实现岸桥、集卡和龙门吊协同作业的主线,本文以集装箱流为主线,同时考虑外部客户在堆场的集港、提箱等需求,对“岸桥—集卡—堆场”双向作业的协同计划进行研究.

2 问题描述与建模

对集装箱码头客户来说,追求的是高的船舶装卸作业效率和低的内陆客户交箱、提箱等待时间,而码头经营者追求的则是运行成本最小.因此,集装箱码头装卸作业协同优化问题可描述为:在计划周期内,对岸桥、集卡和龙门吊各自的计划任务综合考虑,先选择符合岸桥装卸作业序列的集装箱和箱位,并指派集卡搬运相应的集装箱,为堆、取集装箱分配相应龙门吊,使三者相互协作完成装卸作业,以减少船舶在港的作业时间和等待时间.在计划时段内,“岸桥—集卡—堆场”作业计划协同优化目标是:一要满足岸桥和龙门吊装卸任务的需求,使岸桥和龙门吊的等待时间最短;二是降低码头的运营成本,使装卸设备的作业时间和集卡的空驶时间最小;三是提高客户满意度,使计划时段内客户集港交箱、提箱的等待时间最短.

2.1 模型假设

(1)在计划周期内,已经确定的方案有岸桥的装卸序列、龙门吊在堆场间的分配方案、各进场箱组的堆场空间分配方案和各出场集装箱组的段区间位,已知的还有内陆客户的提交箱信息;

(2)堆场区段的龙门吊负责整个堆场区的堆码、取箱作业;

(3)港内集卡可在所有进行装卸作业的岸桥间共享;

(4)为了减少岸桥和龙门吊的等待时间,优先考虑空驶在堆场和岸桥之间的集卡,并为岸桥和龙门吊分配最早到达作业面的可用集卡,尽量降低在堆场和岸桥间集卡的空驶率;

(5)集卡完成当前任务后,如没接到新任务时回到集卡池等候;

(6)岸桥装卸作业时间、集卡往返于堆场和岸边的时间及龙门吊的走行和堆码时间受技术指标参数、设备间相互干扰和阻塞、人为因素等的影响,会在一定范围内波动;

(7)装卸船作业比其他任务具有优先级别,因此堆场的龙门吊将优先保障装卸船作业,其次再执行客户的提箱、集港交箱作业;

(8)在出口作业流程中,龙门吊操作员根据船舶积载的要求选择要提取的集装箱组,在进口作业流程中,操作员选择空驶时间少、翻箱量小的箱位将进场箱优先堆放;

(9)由于堆场计划做得不好和码头不确定因素影响等原因,倒箱是不可避免的问题,良好的堆场计划和船舶计划可以减少倒箱次数,在文中将堆场中存在的倒箱量看作是堆场的工作量,以出口箱和客户提箱总和的5%来估算.

2.2 符号定义

定义:

n'——计划周期划分的时段数;

LS——计划周期内的装载箱序列个数;

DS——卸载箱序列个数;

nLS——需要装载的集装箱个数;

nDS——需要卸载的集装箱个数;

YC——码头堆场内可用的龙门吊数量;

It——集装箱码头内可用的集卡数量;

YD——计划期内作业的堆场区段总数;

nYP——计划期内客户提取箱数量;

nYS——客户提交箱数量;

LSG——计划期内装船的箱组数;

DSG——计划卸船的箱组数;

CPG——计划期内客户计划提交箱组数;

CSG——客户实际交箱组数;

T——计划期内所有作业的总数;

nlSG

i——计划期内各组装船箱数量;

ndSG

i——卸船箱数量;

ncPG

k——计划期内客户提箱总数量;

ncSG

g——客户交箱总数量;

ncPGD

kh——计划期内分配的卸船箱位总数;

ncSGD

gh——客户交箱的箱位总数;

nlSGD

ih——计划期内堆场段各组装船箱的总数量;

ndSGD

jh——堆场段客户提箱总数量.

定义时间参数:

tLS(i,j)——装载序列i中集装箱j的装载时间;

tDS(i,j)——卸载序列i中集装箱j的卸载时间;

tYS(i)——计划期内客户提交第i个集装箱所需的时间;

tYP(i)——计划期内客户提取第i个集装箱所需的时间;

tVD(i,j)——集卡从堆场区段i行驶到卸载序列j的岸桥所需的时间;

tVL(i,j)——集卡从堆场区段i行驶到装载序列j的岸桥所需的时间;

tVDD(i,j)——集卡从堆场区段i行驶到区段j的时间;

tVLD(i,j)——集卡从装载序列i的岸桥行驶到卸载序列j的岸桥需要的时间;

tVL——装载作业流程集卡的走行时间;

tVD——卸载作业流程集卡的走行时间;

tYCT——龙门吊提取集装箱所需时间;

tYCP——龙门吊堆码集装箱所需时间;

tYC——龙门吊在堆场每个间位行驶所需的时间;

定义决策变量:

如果t时段堆场龙门吊i服务集装箱区段j,A(t,i,j)=1,否 则 为 0,1≤t≤n',1≤i≤YD,1≤j≤YD;

如果装载队列i中的集装箱j来自堆场k,

如果客户提取的集装箱i来自堆场j,yPij=1,否则为0,1≤i≤nYP,1≤j≤YD;

如果客户提交的集装箱i被指派到堆场j,

2.3 双向作业计划协同模型

该问题的模型可表示为

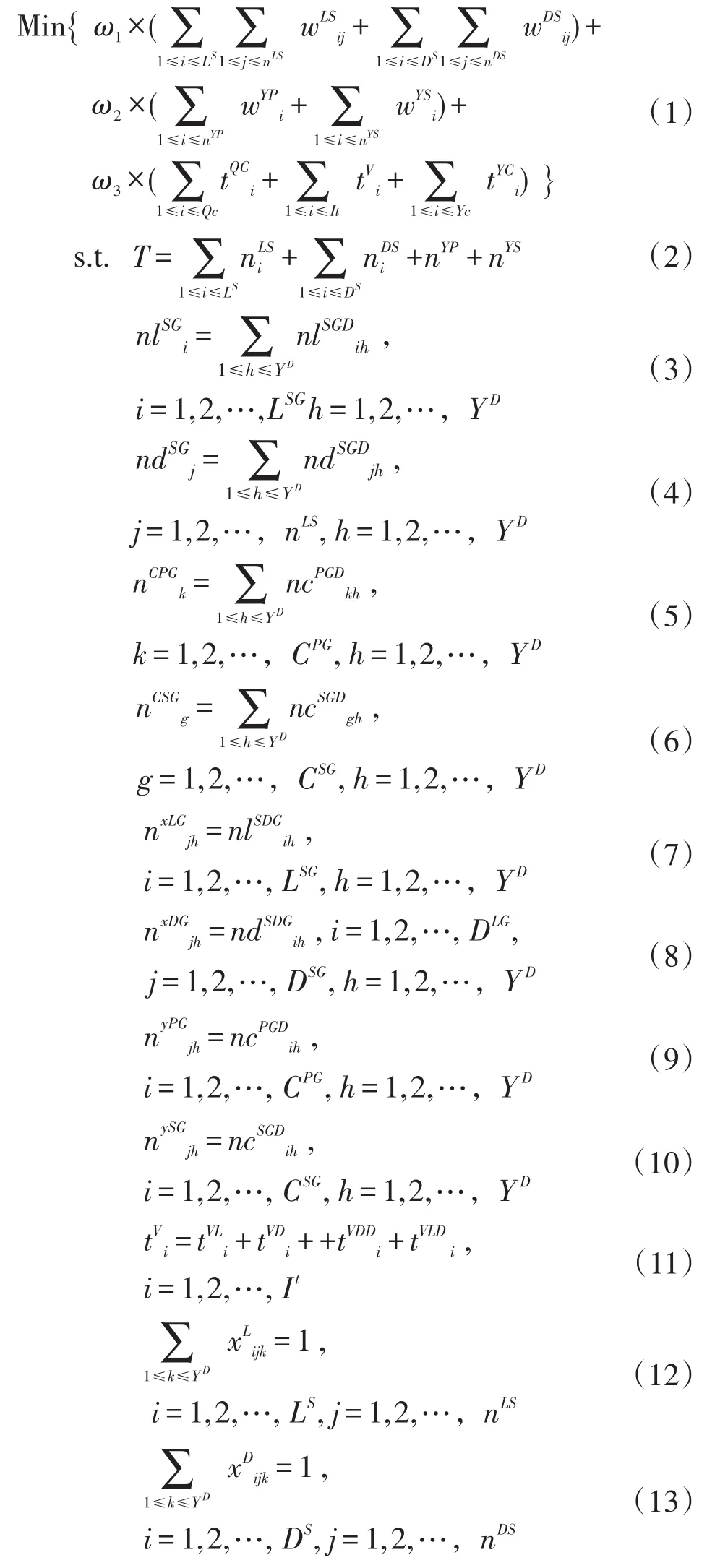

这个模型是一个0-1规划模型.式(1)表示目标函数是由岸桥的等待时间和、客户等待时间和,以及岸桥、龙门吊和集卡的作业时间和共同组成.其中ω1、ω2和ω3是相应目标值的权重系数,在有限量的作业情况下,岸桥、龙门吊和集卡的作业时间越小则码头的整体效率越高,并且考虑码头作业的运行成本对ω1权重值设为0.6;岸桥等待作业的时间越小,则岸桥的作业效率越高,对ω2权重值设为0.3;在保证装卸船作业效率的前提下,提高内陆客户集港、提箱的满意度,对客户等待时间的权重ω3设为0.1.式(2)表示计划期内所有计划作业总数,包括装船作业数、卸船作业数,客户提取箱作业和客户提交箱作业;式(3)表示计划期内各组装船箱总量;式(4)表示计划期内各组卸船箱总量;式(5)表示计划期内客户提取箱的总量;式(6)表示计划期内客户提交箱的总量;式(7)要求堆场内计划装船与实际装船的集装箱组量相符;式(8)要求在堆场内计划卸船与实际卸船的集装箱组量相符;式(9)要求堆场内各个客户计划提箱量与实际的提箱量相符;式(10)要求堆场内为客户预留分配的交箱箱位数与客户的实际交箱量相符;式(11)表示集卡的作业时间,包括运输时间和空驶时间;式(12)要求装船序列中的任务仅被执行一次;式(13)要求卸船序列中的任务仅被执行一次;式(14)要求客户提箱计划仅被执行一次.式(15)要求客户交箱计划仅被执行一次.式(16)表明决策变量,,,是0-1变量.

3 求解算法

考虑“岸桥—龙门吊—集卡”作业计划协同模型的特点,设计了神经网络—遗传混合算法进行求解.

(1)个体的编码.

编码时针对堆场段堆放的箱组所对应的决策变量进行,每个基因由若干段字符串(每1段称作1个子基因)组成,每组装船箱、卸船箱或者内陆客户提取、提交箱分别对应1段子基因,基因个体的编码由卸船箱组、内陆客户提交箱组、装船箱组和客户提取箱组共同组成,基因段中的数字表示堆场区的编号.在这样一个分配方案里包含了基因个体、作业序列要求、集卡选择规则、龙门吊选择规则和箱位选择规则.

(2)种群初始化.

由于搜索空间较大,对种群进行初始化采用随机生成的方法,即随机地选取箱组所在堆场来生成单个箱组的基因,对堆场的选择次数与其箱组的集装箱数量相同.

(3)交叉和变异运算.

为加快进化过程,对本模型采用部分匹配的交叉运算.

变异运算首先随机地从一个箱组中选择基因段,并从该段基因选择两个基因信息,然后互换这两个位置上的基因信息,从而形成新的基因个体.

(4)神经网络—遗传算法的实现.

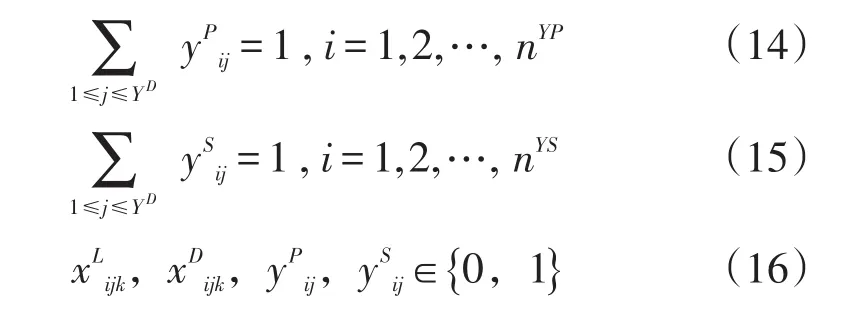

在优化过程中,采用神经网络解决计算目标函数的耗时问题,在初始阶段,不需要训练神经网络的样本数据,也不启动神经网络的预测功能,随着搜索过程的不断深入,反馈到神经网络中的训练样本逐渐增多,神经网络也不断得到训练,当神经网络训练达到预测要求时,启动神经网络的预测与过滤功能.通过神经网络获得目标函数预测值,同时滤掉明显处于劣势的解,以提高遗传算法收敛速度.算法通过尝试、循环,最终使目标函数达到最小.神经网络—遗传算法的流程如图1所示.

4 模拟计算与分析

根据天津港某集装箱码头的生产实际情况,将模拟计算的数据设定如下:

以24小时为一个计划周期,在该周期内有4条船在码头作业,其中进口卸船箱组数为107组,1910 TEU,出口装船箱组为98组,1640 TEU,见表1;在此计划周期内,内陆客户提箱为120 TEU,交箱为230 TEU,根据装卸作业计划需调用堆场的片区段位为20段;根据作业时间(单位为秒)的统计概率分布,该码头的装卸作业设备作业效率如下,岸边装卸桥装卸箱的时间服从N(110,102)的正态分布;堆场龙门吊取箱时间服从N(25,52)的正态分布,码箱时间服从N(45,52)的正态分布,移动时间服从U[24,350]的均匀分布;集卡运送集装箱时间服从U[55,330]的均匀分布.

图1 智能遗传算法流程图Fig.1 Intelligent Genetic Algorithm Procedure

表1 计划周期内作业的船舶Table 1 Incoming vessels in planning period

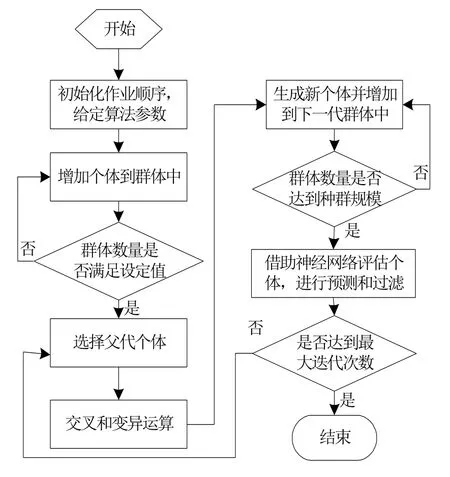

本文利用计算机编程计算,试验时设置种群大小为100.试验结果表明:在相同的迭代次数下,交叉概率取0.8和变异概率取0.2时,神经网络—遗传算法得到的目标函数值最小.

为了检验模型的效率,通过计算机仿真岸桥、集卡、龙门吊的作业效率,并与独立作业进行比较(见表2).从表中可以看出,岸桥的作业效率有28.2%以上的改进,集卡的作业效率有34.6%以上的提高,龙门吊的作业效率有15.9%以上的提高.

表2 协同作业与独立作业装卸设备作业效率的比较Table 2 Comparison of handling equipments operation efficiency between cooperated and separated plan

5 研究结论

集装箱码头是多作业设备密切协作的系统,岸边装卸桥、堆场龙门吊和集卡必须密切协作,才能提高装卸作业效率.本文考虑客户的集港、提箱等业务需求,以集装箱流为主线,建立了岸桥、集卡和堆场双向作业的协同调度模型.基于智能遗传算法的思想设计了模型的求解算法.试验结果表明,双向协同调度模型可使岸桥作业效率、集卡作业效率、龙门吊作业效率都得到提高.进一步的研究将继续集中于模型和算法的改进,以提高算法的收敛速度并减少CPU计算时间.

[1]Miguel A Salido,Mario Rodriguez-Molins,Federico Bar⁃ber.Integrated intelligent techniques for remarshaling and berthing in maritime terminals[J].Advanced Engi⁃neering Informatics,2011,25(3):435-451.

[2]Jinxin Cao,Qixin Shi,Der-Horng Lee.Integrated quay crane and yard truck schedule problem in container ter⁃minals[J].Tsinghua Science&Technology,2010,15(4):467-474.

[3]Mingzhu Yu,Xiangtong Qi.Storage space allocation mod⁃els for inbound containers in an automatic container ter⁃minal[J].European Journal of Operational Research,2013,226(1):32-45.

[4]Yue Wu,Jiabin Luo,Dali Zhang,et al.An integrated pro⁃gramming model for storage management and vehicle scheduling at container terminals[J].Research in Trans⁃portation Economics,2013,42(1):13-27.

[5]Byung Kwon Lee,Kap Hwan Kim.Comparison and eval⁃uation of various cycle-time models for yard cranes in container terminals[J].International Journal of Produc⁃tion Economics,2010,126(2):350-360.

[6]Lu Chen,André Langevin,Zhiqiang Lu.Integrated scheduling of crane handling and truck transportation in a maritime container terminal[J].European Journal of Operational Research,2013,225(1):142-152.