PHF-101柴油加氢精制催化剂的工业应用

2014-05-14郭金涛张文成丁庆玉

王 丹,郭金涛,张文成,丁庆玉

(1.中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆163714;2.大庆石化工程有限公司)

近几年,随着环保法规的日益严格,柴油质量升级的步伐也不断加快,我国目前实施的是国Ⅲ排放标准,要求柴油中硫质量分数小于350μg/g;我国将于2015年1月在全国范围内实施国Ⅳ排放标准,要求柴油中硫质量分数小于50μg/g;2018年1月实施国Ⅴ排放标准,要求柴油中硫质量分数小于10μg/g。

柴油馏分中所含硫化物可分为非噻吩类硫化物和噻吩类硫化物。非噻吩类硫化物的沸点较低,可通过直接脱硫路径进行加氢脱硫,比较容易脱除。噻吩类硫化物中包含噻吩、二苯并噻吩及烷基苯并噻吩,噻吩类硫化物中硫原子上孤对电子与芳香环上π键共轭,结构稳定,不易脱除,尤其是二苯并噻吩及其衍生物的加氢脱硫活性较低,需通过先加氢后脱硫的间接脱硫路径进行。如4,6-二甲基二苯并噻吩具有空间位阻结构,最难脱除。本课题组研究发现,以中国石油大庆石化分公司(简称大庆石化)催化裂化柴油为原料,当加氢柴油中硫质量分数小于350μg/g时,剩余硫化物为少量苯并噻吩、二苯并噻吩及其衍生物;当加氢柴油中硫质量分数小于50μg/g时,剩余硫化物为二苯并噻吩及其衍生物;当加氢柴油中硫质量分数小于10μg/g时,剩余硫化物仅为4,6-二甲基二苯并噻吩。说明生产超低硫清洁柴油的难点是具有空间位阻结构的4,6-二甲基二苯并噻吩的脱除。

中国石油石油化工研究院与中国石油大学(北京)联合开发了超低硫柴油加氢精制催化剂PHF-101。该催化剂制备过程中克服了传统载体助剂改性的缺点,载体的制备采用“功能化高效规整结构载体制备技术”,将助剂元素以规整可控的方式引入载体,并采用金属导向负载技术制备出W-Ni高活性催化剂。该催化剂具有适宜的酸性和孔道结构,催化剂表面活性金属组分均匀分散,具有直接脱硫和间接脱硫两种活性中心,助剂与载体间产生协同作用,有利于柴油馏分中大分子硫化物的脱除,同时具有烯烃与芳烃饱和性能,实现了硫、氮、芳烃的同步脱除,解决了超低硫柴油生产的技术难点。本文主要介绍PHF-101催化剂在大庆石化1.2Mt/a柴油加氢精制装置的首次工业应用情况及标定结果。

1 PHF-101催化剂性质

PHF-101催化剂的物化性质见表1。

表1 PHF-101催化剂的物化性质

2 装置简介

为了满足柴油质量升级的要求,大庆石化新建一套1.2Mt/a柴油加氢精制装置,该装置由大庆石化工程有限公司设计,2010年9月投产,采用PHF-101催化剂。装置分为加氢反应和产品分馏两个部分:加氢反应部分设1台反应器,内有3个床层,采用炉前混氢、冷高压分离和冷低压分离、氢气循环方案;产品分馏部分采用双塔流程,包括脱硫化氢汽提塔和产品分馏塔,产品分馏塔采用重沸炉取热。

3 PHF-101柴油加氢精制催化剂的工业应用

3.1 催化剂的装填

在加氢反应器一床层顶部依次装填PHF-101P-1,PHF-101P-2,PHF-101P-3保护剂,保护剂下面装填PHF-101催化剂,由江苏天鹏石化特种工程有限公司负责装填。催化剂所有床层都采用自然装填,催化剂装填数据见表2。PHF-101催化剂装填量为60t,平均装填密度为0.789t/m3,保护剂装填量为5t。

表2 催化剂装填数据

3.2 催化剂的硫化

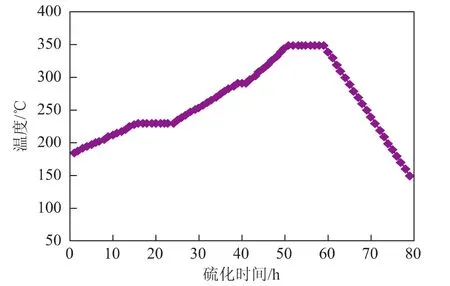

硫化剂为二甲基二硫化物,采用干法硫化。硫化条件为:硫化压力6.6MPa,起始注硫温度170℃,分别在230℃下恒温8h、在290℃下恒温2h、在350℃下恒温8h,各阶段的升温速率控制在不大于6℃/h,循环氢中硫化氢体积分数控制在0.1%~1.5%。硫化升温曲线见图1,循环氢中硫化氢含量变化见图2。

对催化剂上硫率进行核算的结果表明,催化剂实际上硫率与理论上硫率完全相符,本次催化剂的硫化是成功的。

3.3 开工初期装置运转情况

图1 催化剂的硫化升温曲线

图2 硫化过程中循环氢中硫化氢含量变化曲线

催化剂硫化后,逐渐向反应系统引入催化裂化柴油、焦化柴油和焦化汽油,控制进料量为130 t/h,操作条件为:反应器入口温度264℃,出口温度322℃,床层平均温度299℃,入口压力6.9 MPa,氢油体积比650,体积空速2.3h-1。床层温差45℃,床层压降0.17MPa,化学氢耗0.58%。原料柴油与加氢柴油的性质见表3。加氢后柴油硫质量分数降低至165.3μg/g。

表3 开工初期的原料柴油和加氢柴油性质

装置开工初期按照国Ⅲ柴油(满足国Ⅲ排放标准的柴油)方案进行生产。由操作条件和产品性质可知,采用PHF-101催化剂生产国Ⅲ柴油时,操作条件缓和,精制柴油性质良好。

3.4 国Ⅳ柴油生产方案标定

2011年4月对催化剂进行国Ⅳ柴油(满足国Ⅳ排放标准的柴油)生产方案标定,原料为大庆石化炼油厂焦化汽油、焦化柴油、催化裂化柴油(混合质量比16∶46∶38),按照1.2Mt/a加工量进行标定,进料量控制在150t/h,主要工艺参数见表4,原料及产品性质见表5。

表4 国Ⅳ柴油生产方案标定期间的主要工艺参数

表5 国Ⅳ柴油生产方案标定期间的原料及产品性质

由表4、表5可知:在反应器入口温度293℃、平均温度336℃、入口压力6.95MPa、空速2.48 h-1、氢油体积比516的工艺条件下,加工硫质量分数为1 231μg/g的混合汽油、柴油原料,加氢柴油中硫质量分数达到45μg/g,达到国Ⅳ柴油的质量标准要求;加氢石脑油中烯烃体积分数为0.6%,达到蒸汽裂解制乙烯装置原料的要求。

3.5 国Ⅴ柴油生产方案标定

2011年6月对催化剂进行了国Ⅴ柴油(满足国Ⅴ排放标准的柴油)生产方案调整,原料仍为大庆石化公司焦化汽油、焦化柴油和催化裂化柴油,3种物料的质量比为24.5∶53.9∶21.6,进料量按照96t/h控制,主要操作参数见表6,原料及产品性质见表7。

表6 国Ⅴ柴油生产方案标定期间的主要工艺参数

表7 国Ⅴ柴油生产方案标定期间的原料及产品性质

从表6、表7可知,在平均反应温度344℃、反应器入口总压力6.8MPa、氢分压6.1MPa、体积空速1.7h-1的工艺条件下,加工硫质量分数为1 009.5μg/g的混合汽油、柴油原料,加氢柴油中硫质量分数为5.9μg/g(小于10μg/g)、十六烷值为51.5(大于51.0)、多环芳烃质量分数为8.5%(小于11.0%),达到国Ⅴ柴油的质量标准要求。说明采用PHF-101催化剂可生产出合格的国Ⅴ柴油,且加氢工艺条件缓和,能够满足长周期稳定生产国Ⅴ柴油的要求。

3.6 催化剂长周期运行情况

大庆石化1.2Mt/a柴油加氢装置除标定期间外,其它时间按照国Ⅲ柴油生产方案运行。自开工以来,原料硫质量分数在900~1 300μg/g之间,床层平均温度在290~330℃之间,体积空速在1.0~2.3h-1之间,加氢柴油产品中硫质量分数小于150μg/g。2012年5月装置停工检修后,由于原料供应不足,装置的运行空速有所降低,平均床层温度也随之降低。

PHF-101催化剂自2010年9月开工以来,截止到2013年10月已平稳运行37个月,加氢柴油产品可满足大庆石化的生产要求。

4 结 论

大庆石化公司1.2Mt/a柴油加氢精制装置加工的原料全部为劣质的二次加工油,从2010年9月装置开工至2013年10月,装置已稳定运转37个月。从国Ⅳ柴油、国Ⅴ柴油生产方案标定结果可知,PHF-101催化剂具有较高的加氢活性和良好的活性稳定性,可生产国Ⅳ柴油和国Ⅴ柴油,能够满足工业装置的长周期运转要求,具有良好的应用前景。