催化热裂解石脑油两段加氢生产芳烃抽提原料技术的工业应用

2014-05-14吴小平王兴军王东松

吴小平,王兴军,王东松

(沈阳石蜡化工有限公司,沈阳110141)

沈阳石蜡化工有限公司催化热裂解(CPP)装置经过技术改造后,副产的裂解石脑油产量达到120kt/a。因裂解石脑油中含有大量的单烯烃、双烯烃、烯基芳烃、茚等不饱和烃以及硫、氮、氧等有机化合物,导致裂解石脑油性质很不稳定,易于缩合形成胶质。因此,为了提高企业经济效益,同时生产出满足市场需求的高附加值产品,将CPP石脑油通过加氢,饱和其中的烯烃并脱除硫、氮等杂质,使裂解石脑油中大量的芳烃得以通过芳烃抽提分离出苯及甲苯产品。

裂解汽油加氢流程主要包括C5~C9全馏分加氢和C6~C8馏分加氢两种工艺路线[1]。CPP石脑油中烯烃含量高,且硫、氮、氧等杂质含量也比较高[2],如果采用全馏分加氢工艺则消耗的氢气量较大、且床层容易结焦[3-4],所以沈阳石蜡化工有限公司CPP石脑油加氢的方式选择C6~C8馏分加氢,且采用两段加氢工艺。CPP石脑油经过脱砷、脱C9组分得到C6~C8组分,同时副产不加氢的C9+产品;C6~C8组分经过加氢后为芳烃抽提装置提供原料。C6~C8粗裂解石脑油加氢装置的设计处理量为80kt/a,操作负荷下限为70%、上限为120%,操作时间为8 000h/a。在一段反应器中物料中二烯烃经加氢变为单烯烃,进入二段反应器后单烯烃加氢至饱和作为芳烃抽提原料;同时由于CPP装置采用大庆常压渣油为原料,其裂解石脑油中砷含量高达1 500ng/g,远高于蒸汽裂解石脑油中的砷含量,通过研究,确定采用过氧化氢异丙苯(CHP)对加氢原料进行预处理。CHP可以将原料中易引起加氢催化剂中毒的三价砷化物氧化成五价砷化物,由于五价砷化物沸点较高,可以在脱除C9馏分时从C6~C8原料中分离出去,从而达到脱砷的目的。一段反应器采用液相反应,反应初始温度低,反应条件温和,操作稳定,可延长运行周期。一段反应器采用钯系催化剂,该催化剂处理油品的双烯值可在较大范围内波动,在入口温度30~80℃、压力2.6~5.6MPa的条件下,加氢活性适宜,双烯加氢选择性高、绝热温升低,且操作条件平稳,可降低因双烯烃高温聚合引起的胶质、炭质沉积,延长连续操作周期[5-6]。

该装置于2011年9月10日开始施工,2012年5月建成,6月29日投产,7月5日生产出合格产品。本文主要介绍CPP石脑油两段加氢生产芳烃抽提原料技术的首次工业应用情况及运行结果。

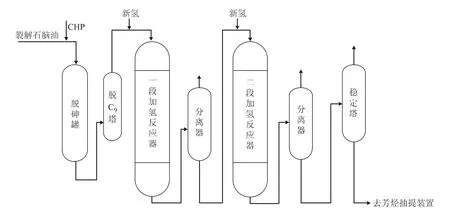

1 工艺流程

CPP石脑油加氢装置包括CHP脱砷系统、脱C9系统、一段加氢反应系统、二段加氢反应系统、稳定塔系统、辅助系统,其工艺流程示意见图1。

1.1 CHP脱砷系统及脱C9系统

图1 CPP石脑油两段加氢工艺流程示意

来自CPP装置脱丁烷塔塔底的粗裂解石脑油加热至120℃左右后与注入的CHP混合,进入脱砷反应器进行脱砷反应,然后进入脱C9塔中部塔盘,通过该塔分离得到C6~C8馏分、C9及以上馏分和砷化物。C9塔为负压操作,塔顶设真空系统。塔顶C6~C8气相经脱C9塔冷凝器冷凝至40℃后进入回流罐,液相中的一部分用作回流液,另一部分用泵送至原CPP装置的脱硫醇、水洗系统。为了避免脱C9塔塔釜再沸器结焦影响生产,脱C9塔塔釜再沸器设计为两台切换操作,热源使用脱过热中压蒸汽。塔釜物料为C9以上馏分并含有分离出的砷化物,C9产品经冷却后直接送至产品罐区。

1.2 一段加氢系统

经过脱砷、脱硫醇及水洗的裂解石脑油C6~C8馏分从罐区或直接从脱硫醇水洗系统进入一段加氢反应部分。在一段加氢反应器前设有缓冲罐,缓冲罐既可以缓冲物料,也起到进一步脱水的作用。从罐体抽出经一段加氢进料泵加压至3.4 MPa(表压)左右与来自一段加氢循环/二段加氢进料泵的循环物料一起送入一段反应器。反应器入口温度可通过调节一段循环冷却/加热器的旁路流量来控制。反应器的床层温升由液体循环量来调整。

一段加氢反应物料进入一段加氢热分离罐进行气液分离,分离出的气相经一段分离冷凝器冷却后,被送往一段加氢冷分离罐,分离出大量的富氢气体,送往二段循环氢压缩机吸入罐,为二段加氢提供部分H2;冷凝下来的液相则返回分离罐。一段加氢油经一段加氢循环/二段加氢进料泵增压后,一部分经一段循环冷却/加热器冷却后返回一段反应器入口与新鲜进料混合后进入反应器,以调节进料烯烃浓度及反应器入口温度,同时还可控制污垢的形成;另一部分作为一段加氢产品去二段加氢反应系统。

1.3 二段加氢系统

来自一段加氢系统的C6~C8馏分与来自循环氢压缩机的氢气混合,首先进入二段进出料换热器进行预热。若利用二段加氢反应热不足以将二段加氢反应器的进料加热到反应所需的进料温度,则由二段进料加热炉补充加热,二段反应器入口温度为反应初期220℃、反应末期300℃。

二段加氢反应是在较高温度下进行的气相反应。二段加氢反应器采用固定床反应器,催化剂活性金属选用Co,Mo,Ni。二段加氢反应在气相状态下进行,在二段加氢反应器中,进料中的烯烃全部被加氢饱和,使其满足芳烃抽提单元进料的要求。另外,经过二段加氢,裂解石脑油中的S、N等杂质也同时被加氢,并最终在稳定塔中除去。

1.4 稳定塔系统

C6~C8馏分中的S,N,O等杂质在二段加氢反应器中生成H2S,NH3,H2O等,需要在稳定塔中脱除。塔顶气相经稳定塔冷凝器冷凝后进入回流罐,液相用回流泵全部打回流,含H2S的低压尾气被送到界区外的酸性气体处理系统。当回流罐由于C5组分累积过多而造成液位升高时,可以将多余的C5组分送出界区。塔底加氢石脑油产品经稳定塔进出料换热器去芳烃抽提单元或进一步经石脑油产品冷却器冷却至40℃后去罐区。

2 裂解石脑油加氢性能考察

2013年1月22—25日对装置进行性能考核。标定期间进料量稳定在10.5t/h,按照105%的负荷进行标定。

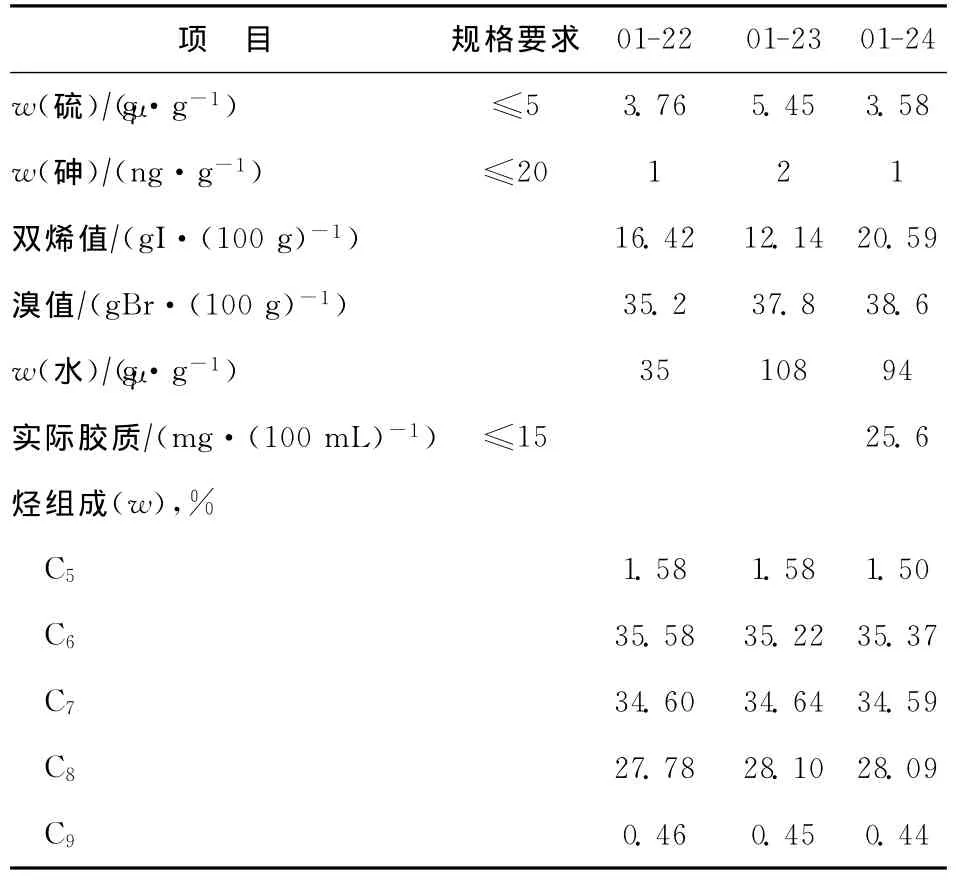

2.1 原料性质

脱砷后的CPP石脑油原料性质见表1。由表1可以看出,原料中硫及胶质含量较高。该原料进行加氢时,需要特别关注催化剂床层温升及结焦问题。

表1 脱砷后的CPP石脑油原料性质

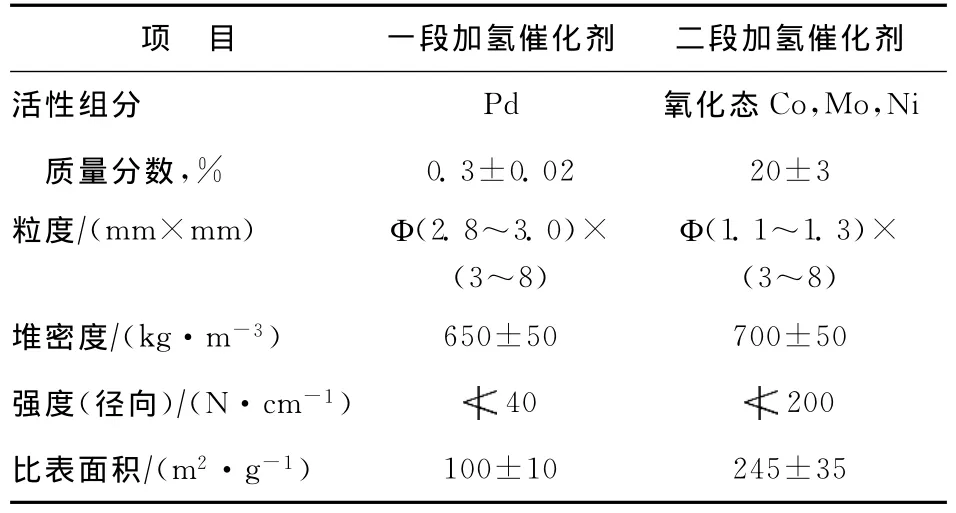

2.2 催化剂

两段加氢采用的催化剂性质见表2,其中一段加氢采用钯系催化剂、二段加氢采用Co,Mo,Ni催化剂。

表2 催化剂物性指标

2.3 主要工艺操作条件

表3列出了主要工艺操作参数。各单元的操作条件都在设计点附近,且运行过程中各单元操作平稳。特别是一段反应器的进料温度为64℃,出口温度为81℃,实际温升为17℃,远小于设计温升(50℃)。表明该两段加氢工艺适合加工处理胶质、硫、氮含量高的CPP石脑油。

表3 主要工艺操作参数

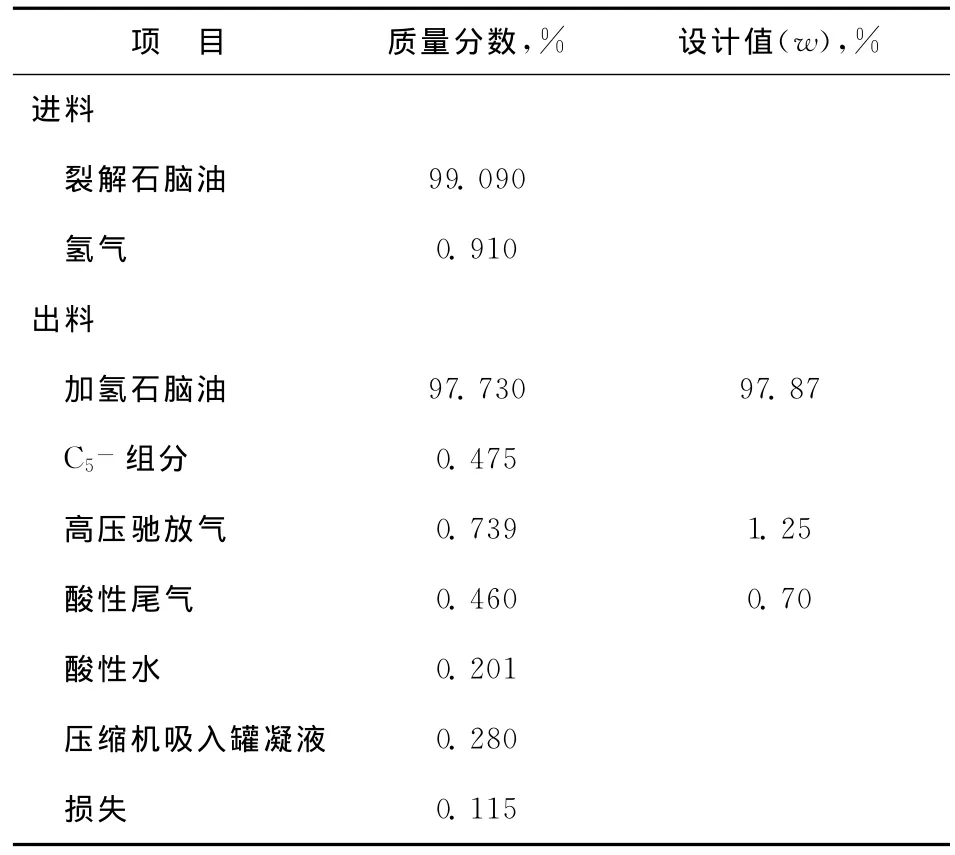

2.4 装置的物料平衡

标定期间的物料平衡见表4。由表4可以看出,加氢石脑油收率符合设计要求,加工损失低。

表4 物料平衡

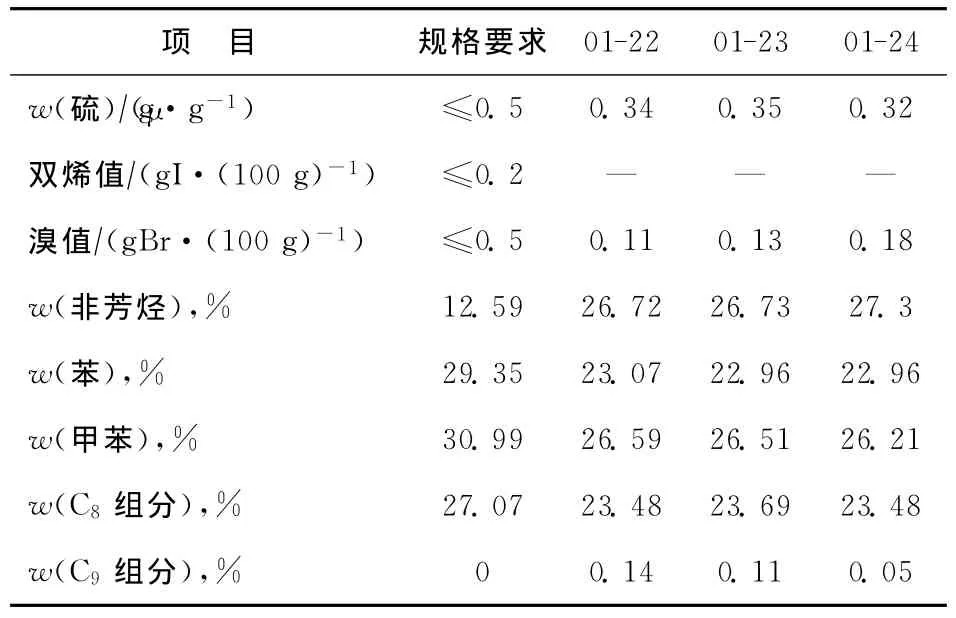

2.5 加氢后石脑油性质

加氢后石脑油的性质见表5。由表5可知,CPP石脑油经过两段加氢工艺处理后,其硫含量、双烯值、溴值等均符合芳烃抽提装置对原料的要求。

表5 加氢后石脑油的性质

3 结 论

(1)CPP石脑油两段加氢生产芳烃抽提原料技术可靠,反应系统运行效果良好。

(2)在标定期间一段反应器进料温度为64℃,出口温度为81℃,实际温升为17℃,远小于设计温升(50℃)。石脑油加氢单元超过了100%的满负荷生产,达到了105%设计负荷。各单元操作平稳,运行良好,产品质量合格。

(3)CPP石脑油经过两段加氢生产满足要求的芳烃抽提原料,拓宽了芳烃原料的来源。

[1]张闽.武汉裂解汽油加氢装置工艺设计及设备优化分析[J].能源研究与管理,2013(2):67-73

[2]王大壮,王鹤洲,谢朝钢,等.重油催化热裂解(CPP)制烯烃成套技术的工业应用[J].石油炼制与化工,2013,44(1):56-59

[3]孙连霞,孙明永,戚杰,等.裂解汽油选择性加氢催化剂的研究[J].石油炼制与化工,1998,29(11):6-9

[4]包国贤.胶质对裂解汽油加氢催化剂的影响[J].乙烯工业,2009,21(4):54-56

[5]刘江峰.裂解汽油加氢催化剂的工业应用[J].石油化工设计,2007,24(4):37-39

[6]吴杰,王建红,赵显文,等.裂解汽油二段加氢催化剂LY-9802的工业应用[J].化工进展,2012,31(11):2574-2576