反应堆压力容器封头螺栓自动超声检验成像软件设计开发

2014-05-14,,,,

,,,,

(中核武汉核电运行技术股份有限公司,武汉 430223)

封头螺栓是紧固压力容器壳体和顶盖的重要部件[1],其质量直接影响核反应堆的安全运行。按照核电无损检测规范要求,必须定期对反应堆压力容器封头螺栓进行超声检验,以检测封头螺栓在高温高压条件下是否产生裂纹等缺陷。传统的螺栓超声自动检验采用条形图方式按时间连续记录超过阈值的反射信号,只能反映出对应于时间轴的信号幅值强弱,无法反映信号在螺栓中的具体位置,对显示信号不能直观分析,所以无法达到日益严格的核电无损检测要求。为了满足对螺栓超声自动检验缺陷信号准确定位和定量的要求,通过针对性的试验研究,开发出了一套封头螺栓自动超声检验软件,实现了超声信号的B型、C型和M型成像以及准确的定位定量分析。

1 检验技术

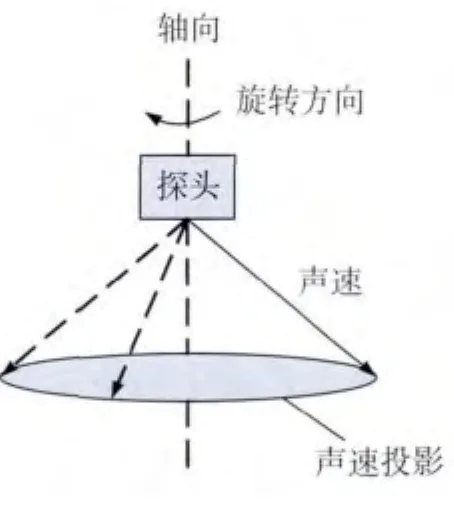

反应堆压力容器封头螺栓直径一般为φ150~200 mm,检验范围包括螺栓的光杆区及上、下螺纹区,主要目的是探测螺纹部位是否有腐蚀、撕裂引起的金属缺损以及螺纹根部和光杆区是否存在裂纹等缺陷。自动超声检验系统包括机械、控制装置和超声信号采集分析系统,采用频率为2~5 MHz的45°水浸或接触式横波探头进行检验,耦合剂为水。检验时,将螺栓垂直固定于机械装置底座上,超声探头固定在一根螺杆上并利用探头支架安置于螺栓的中心孔内并与中心孔圆心重合。在电机的驱动下,螺栓旋转并带动超声探头沿螺栓轴线向下运动,如图1所示。同时通过超声信号采集分析系统采集超声数据,数据经运算处理后实时成像显示。

图1 自动超声检验示意图

2 超声成像难点

检验时螺栓的旋转速度约为60 r/min,探头与螺栓的相对运动较快,且运动轨迹为螺旋形,超声波传播距离也较大,对信号的实时存储,运动位置的记录,信号位置的运算,数据重建和图形成像处理都存在一定难度。另外,按照RSE-M标准规定,用螺栓上深度0.5 mm的刻槽进行基准灵敏度标定,大于0.5 mm深槽的信号显示应予记录。在灵敏度标定时,螺纹区较强的螺纹反射信号与刻槽信号的幅值差异很小,数据成像后要求能将这一差异较小信号从螺纹信号中清晰区分开,这对信号成像的设计和实现提出了较高要求。

3 超声成像技术设计及实现

针对螺栓的超声波自动成像技术是将超声波信号与机械位置等进行运算,绘制出被检对象的二维剖面图、信号图等,便于直观的分析和缺陷定量。

3.1 M型条形图成像

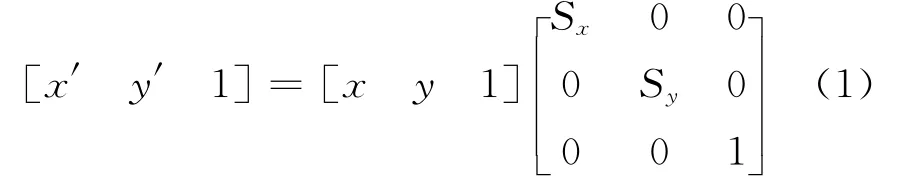

M型条形图是自定义的成像方式,是针对传统条形图无法反映信号与探头位置关系的一种改进。传统条形图是按时间间隔记录A型波形中闸门内的峰值并将峰峰值连线形成的图像,横坐标是时间,纵坐标是声波幅值。而M型条形图是按照探头螺旋运动过程中,按照位置间隔进行采样,记录A型波形中闸门内的峰值,并将其连线形成的图像。如图2所示,横坐标为探头移动位置,纵坐标为声波幅值。通过它能够观察整个螺栓缺陷幅值及缺陷分布情况,同时能够查找螺栓某位置上对应的声波幅值。

图2 M型波形成像

由于完成一次螺栓全体积扫查,数据采样点非常多,往往大于计算机屏幕能够容纳的像素点,因此,需要将其进行坐标变换,能够自适应计算机窗口的大小,其计算公式如式(1)~(2):

式中:x′,y′为计算机窗口屏幕像素点位置;x,y为数据点实际位置;Sx,Sy为比例因子;W/W′为计算机窗口屏幕宽度与数据点宽度比值;H/H′为计算机窗口高度与声波幅值范围的比值。

3.2 幅值-调色技术

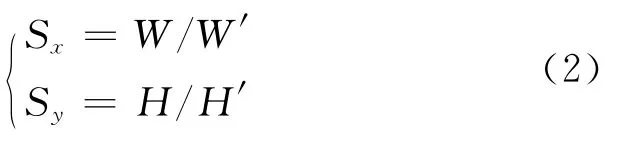

幅值-调色技术是超声波成像的基础,因为B,C型成像图的像素点颜色取值取决于超声波幅值。幅值-调色技术就是确定超声波幅值映射到声学成像图的像素点的颜色值,0%~100%幅值的对应颜色如图3所示。

图3 幅值调色板

由于所使用的超声仪[2]A/D转换器位数为8位,幅值取值范围为0~255,因此,设计了一个包括256种颜色的调色板,使用该调色板中的颜色属性作为成像图的像素点颜色,根据需要,可任意设置调色板中的颜色。但256种颜色不可能通过手动方式一一设置,对此,采用了插值法简化操作步骤。其具体方法是首先将0~255的幅值范围划分为16个等分,每个等分代表一种RGB颜色属性,根据个人喜好手动设置每个等分的颜色值,然后程序将等分之间的点采用插值的算法进行颜色自动计算并设置。通过这种方式,只需设置16种颜色就可以确定256种颜色的调色板的颜色属性。这里采用了两种插值方法,一种是线性插值,另一种是对数插值,对数插值计算如式(3)所示[3]。

式中:A,B为已知点;C为内插值点;X为A,C两点间距;L为A,B两点间距。

3.3 B型扫描成像设计

与传统的B型[4]扫描成像不同的是螺栓的B型成像是螺栓周向方向的二维截面图,它是超声探头旋转一周后,声速在螺栓周向截面的投影,投影图像将是一个以螺栓轴线为圆心,以声波传播深度为半径的圆,如图4所示。图像的横坐标和纵坐标均为圆的直径,即声波传播深度的2倍,颜色为声程上声波幅值在幅值-调色调色板上所对应的颜色值。

图4 B型扫查成像原理

由于超声仪的采样是离散的,同时软件也是按照探头运动间隔距离离散采样,因此B型扫描图像将也是离散的,是若干个离散点组成的圆。为了使B型图像变得连续,看上去平滑,采用了双线性插值法[5]对图像中的离散采样点之间的像素颜色值进行求解,待插点的像素颜色值由离其最近的4个点值加权求得。

除了探头旋转一周形成的单层B型图像外,还设计了多个单层B型叠加图像。即将若干个单层B型图像,通过数字图像处理进行叠加,合成一幅B型图。通过这种方法,可以观察一段螺纹区间内的螺栓周向截面的情况。

3.4 C型扫描成像设计

C型扫描成像与传统的C型成像类似,能够反映工件内部缺陷的位置,相当于将螺栓的一面剖开拉直,展开成一个矩形立方体,C型图像就是矩形立方体的平面投影图。但不同的是,由于探头旋转使得角度从0°到360°周而复始,因此螺栓的C型成像图横坐标是0°~360°,纵坐标是螺栓的长度,像素颜色由声波幅值在幅值-调色调色板上所对应的颜色值确定。C型扫描成像也采用了与B型成像一样的技术,通过插值进行图像处理。

声程上某一位置的采样点所形成的C型图像是单层图像,采用数字图像处理技术,将多个单层的图像合成一幅C型图像,即是声程上的一段区间内的多个单层C型图像的叠加。通过叠加C型图可以观察螺栓内部的缺陷在螺栓周向方向和轴向方向的分布情况及位置。

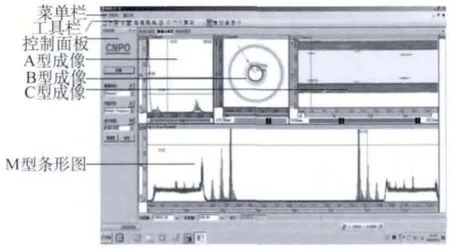

4 超声成像软件

超声成像软件采用Visual C# 2008在Windows 7平台进行开发,主要完成超声波数据采集、信号处理、A/B/C型成像图、M型条形图、峰值测量、缺陷位置测量、软增益等主要功能,界面如图5所示。软件结构主要分为三层,即用户交互层、业务逻辑层和控制层。

图5 超声探伤软件界面图

用户交互层主要负责和用户交换信息,用户通过该层输入数据和指令,同时计算机又将采集和处理后的数据输出到显示器。业务逻辑层主要负责信号处理,包括FFT、IFFT、峰值保存、数据压缩、软增益、A/B/C型成像图绘制、M型条形图绘制、数据平滑处理以及数据存储等业务。控制层则是软件最底层的部分,负责与超声仪进行网络通讯、参数输入、指令交互、工作时序控制等。

5 测试试验

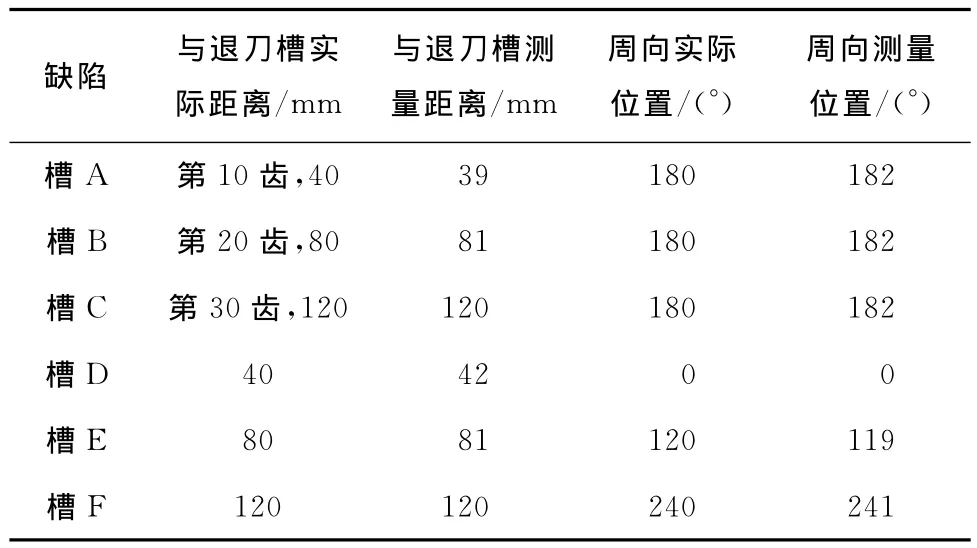

利用标定螺栓[6]对超声成像软件进行了测试试验。如图6所示,标定螺栓刻有两组人工切槽,第一组切槽编号A~F,第二组切槽与第一组切槽以螺栓长度的一半为中心轴对称分布。其中槽A~C深度为2,1,0.5 mm,周向方向都位于180°位置,与退刀槽距离分别为第10齿、第20齿、第30齿,螺纹螺距为4 mm,槽D~F,周向方向分别位于0°,120°和240°,与退刀槽距离分别为40,80,120 mm。笔者只列举了第一组切槽的实际测试结果,如表1所示。从表中结果可以看出,通过对成像后的超声数据进行分析,槽信号的位置显示非常准确。

图6 标定螺栓示意图

表1 测试结果

6 结论

与传统条形图相比,封头螺栓自动超声检验软件具有几个优点:第一能够直观清晰地呈现缺陷分布状态;其次能够准确、直接的测量缺陷位置;再者通过伪彩色图像的视觉反差,人眼能够敏锐的识别与螺纹信号差异较小的缺陷信号,避免漏检;除此之外,该软件还具有数据记录全面,具备多种测量工具等优点,具有一定的推广价值。

[1]马官兵,肖学柱,袁书现.反应堆压力容器主螺栓超声波检测技术[J].无损检测,2010,32(10):770-772.

[2]徐大专,樊迅,潘雄.虚拟超声波探伤仪关键技术研究[J].无损检测,2002,24(4):144-146.

[3]宫本贤,于晓咪.对数内插值计算法在编制噪声等量线图中的应用[J].噪声与振动控制,1996,5(3):42-43.

[4]郭立伟,李文静.自动超声波成像检测系统的软件设计[J].哈尔滨商业大学学报,2012,28(6):589-691.

[5]帅金晓,颜永红,彭琰,等.双线性插值图像放大算法优化及硬件实现[J].核电子学与探测技术,2009,29(1):55-58.

[6]金丽蓉.承压螺栓超声检查波形分析[J].核动力工程,1995,15(5):390-393.