关于小径管环向对接接头射线检测中缺陷透照畸变的分析

2014-05-14,,

,,

(青岛康泰重工机械有限公司质检部,青岛 266108)

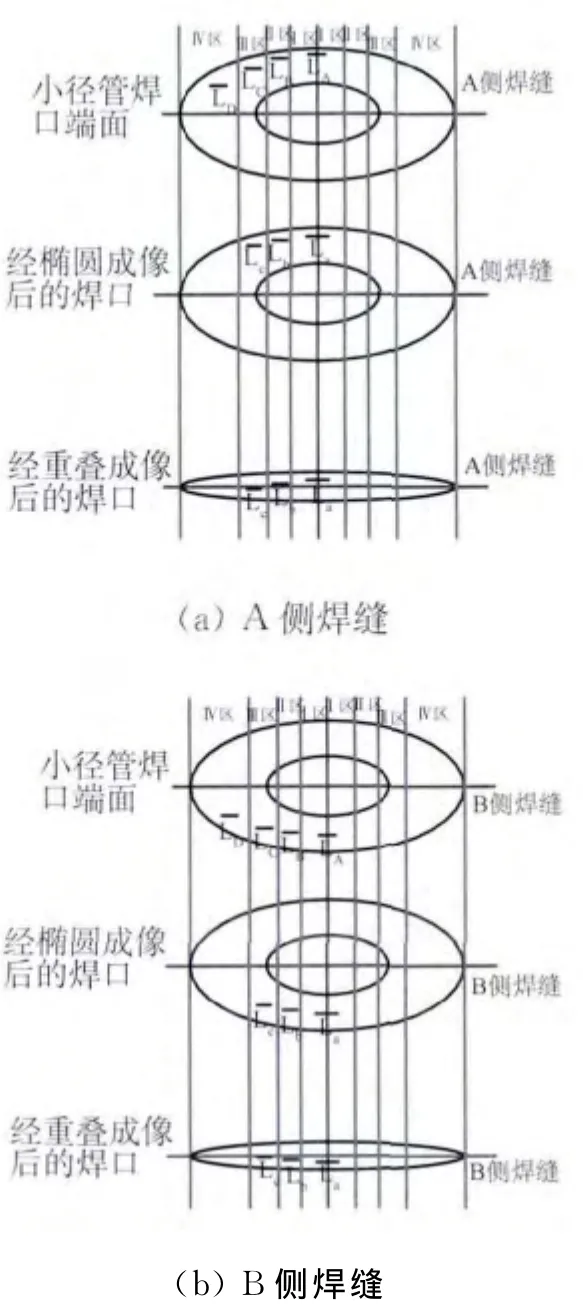

1 椭圆成像缺陷的特点及缺陷评定区的划分

在进行小径管环向对接焊接接头射线检测时,由于透照角度和曲率的影响,射线在焊缝及管子各部位穿透厚度差异较大,根据射线的衰减规律I=I0e-uT,可见射线透过工件到达胶片各部位强度变化也较大,且焊缝不同部位到达胶片的距离也不同,所以底片上黑度、几何不清晰度也不一样[1]。另外椭圆成像和重叠成像后,其椭圆的长轴为管子外径加焊缝余高;而椭圆的短轴却随透照角度的变化而改变,由此可见,小径管焊缝透照与平板对接焊缝透照特点不同,焊缝中不同部位的缺陷在底片上的影像不同。根据其成像特点将成像焊缝划分为四个评定区,如图1所示。

第一评定区在Ⅰ区内,经椭圆成像和重叠成像后的图像黑度较均匀,底片灵敏度比较容易满足要求,因该部位射线穿透厚度比较一致,即为两个壁厚加一个焊缝余高,检出的缺陷基本上与实际焊缝中的缺陷因投影关系有微量放大。这部分约占椭圆长轴方向上内径的2/3。

图1 缺陷评定区的划分

第二评定区位于Ⅱ区的椭圆成像和重叠成像,其缺陷畸变程度由Ⅱ区向Ⅲ区方向逐渐增大,在影像上反映出的条形缺陷长度与圆形缺陷的聚集,都均存在一定程度的收缩。这样会使本来圆形缺陷密集点数合格的,由于收缩聚集,评定结果成为不合格。相反,条形缺陷反映在底片上的长度,是随着条形缺陷长度方向与焊缝中心线的夹角增大而减小,夹角愈大,收缩愈大。使条形缺陷的长度本来已经达到不合格的,由于收缩而使长度变小,可能达到合格的标准。这一区域约占椭圆长轴方向上内径的1/3。

第三评定区位于Ⅲ区的椭圆成像和重叠成像,这一区域是缺陷畸变最严重的区域,它反映的条形缺陷长度,实际上是缺陷在水平方向上的投影,由于投影的严重收缩,圆形缺陷发生聚集。另外,Ⅲ区是射线穿透厚度变化最大的区域,约占椭圆长轴方向上内径和壁厚的1/3。所以其黑度变化也很大,灵敏度很难达到JB/T 4730.2—2005标准中的要求[2]。在底片中反映的上下焊缝很大一部分重叠在一起,很难分清某一缺陷的具体位置,为解决此问题,在理想的条件下,可以转动一定的角度后再次透照,但在透照条件非常不便的制造现场是做不到的。

第四评定区位于Ⅳ区的椭圆成像和重叠成像,这一区域是缺陷盲区,缺陷观察不到。

2 椭圆成像后的条形缺陷

为了实测条状缺陷在不同区域内长度的变化,取两根不同直径小径管环向对接焊接接头进行对比试验。取一根φ89 mm×8 mm和一根φ57 mm×8 mm的焊接管子,将管子内外清理干净。准备四根φ2 mm×10 mm的细金属丝,把长φ2 mm×10 mm的金属丝用透照胶带粘在焊缝各区内,则有LA=LB=LC=LD。金属丝长度方向与管子焊缝长度方向一致,采用φ89 mm×8 mm;焊宽8 mm,开口间距10 mm,焦距600 mm,偏心距L0=(b+q)L1/L2≈100 mm和φ57 mm×8 mm,焊宽8 mm,开口间距10 mm,焦距600 mm,偏心距L0=(b+q)L1/L2≈165 mm对Ⅰ区Ⅱ区Ⅲ区。A、B两面分别进行椭圆成像或焦距600 mm重叠成像透照。进行暗室处理,得到合格底片,实测各区的透照缺陷长度。由图2可知投影后的缺陷长度小于等于条状缺陷的实际长度,而原来相等的四个条状缺陷,由于畸变的程度不等,故可得La>Lb>Lc>Ld。

图2 条形缺陷成像前后示意图

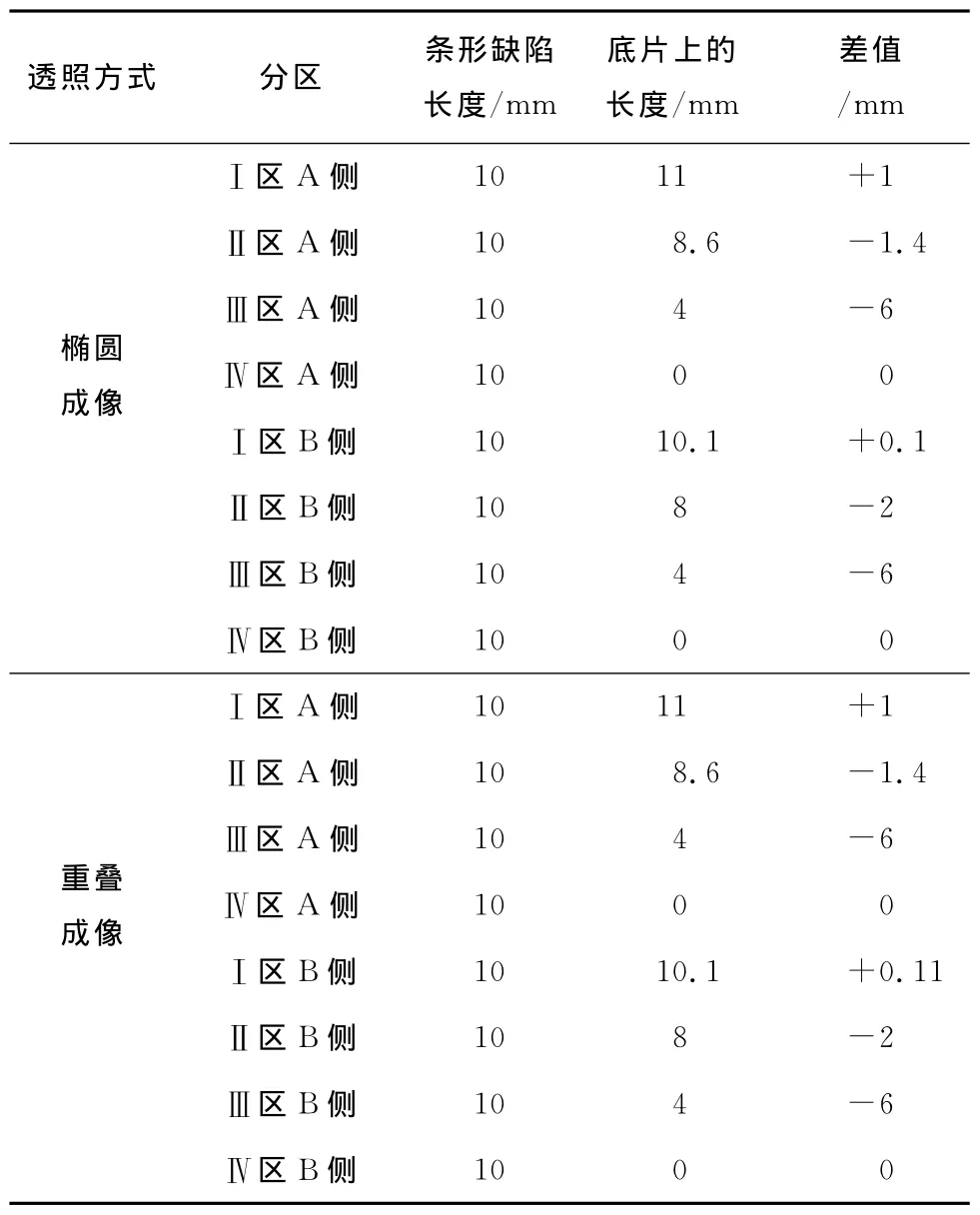

由表1及表2试验结果可知,同样长度的条形缺陷透照在不同的区域,其缺陷实际长度与透照后底片上缺陷长度不等。透照管径越小曲率越大,透照后缺陷变形越大,透照盲区越大。

3 椭圆成像和重叠成像后的圆形缺陷和条形缺陷

焊缝中的圆形缺陷和条形缺陷,由于处在不同的区域,成像后畸变程度不一,Ⅰ区内畸变微量放大,Ⅱ区、Ⅲ区逐渐增大,Ⅳ区是盲区,无法发现缺陷。在标准中,小径管焊缝圆形缺陷评定与其它透照方式的焊缝是一样的,未做特殊规定。这样用标准规定的评定区,在Ⅱ区、Ⅲ区内评定有很大的差别。

表1 φ89 mm×8 mm区域缺陷透照长度对比

表2 φ57 mm×8 mm区域缺陷透照长度对比

4 改进评定方法的建议

由以上分析可知,根据JB/T 4730.2—2005标准中的要求,规定的评定区缺陷尺寸评定,对Ⅰ区至Ⅲ区内的圆形缺陷,缺陷会造成评定过严,而对Ⅱ区、Ⅲ区的条形缺陷缩短,又显得评定过松。为解决上述问题,对于只能采用一次椭圆成像和重叠成像方法进行检验的小径管环向对接接头,建议改进评定方法。

4.1 条形缺陷

在Ⅰ区内缺陷变形微量放大,可以忽略不计,直接按标准评定;在Ⅱ区内条形缺陷有较小的变形,故评定分级时要严格进行,当其长度接近于规定的长度就可判不合格;Ⅲ区内的缺陷变形最大,检验人员如能辨认出是条形缺陷,应根据缺陷在焊缝中的位置、形状及长度,在实测的基础上可加上2~6 mm,然后作出评定。

4.2 圆形缺陷

由于评定区内的焊缝长度与实际长度有一定的差别,为了尽量减小误差,可对成像后的椭圆和重叠焊缝进行分区评定。Ⅰ区内的圆形缺陷由于微量放大,故可直接评定;Ⅱ区、Ⅲ区的圆形缺陷,尤其是密集形缺陷,由于收缩聚集变形较大,故可根据标准适当放宽1~2点。

5 结语

根据上述试验方法,射线椭圆成像和重叠成像中小径管的环向对接接头投影特点,分析了不同缺陷在不同部位的变化情况及其规律,并给出了正确评定各种缺陷的方法,对小径管环向对接接头一次椭圆成像和重叠成像结果分区进行评定分级,可将评定工作的误差降到最低水平。在U型换热盘管设备制造时,对小径管环向对接焊接接头一次椭圆成像和重叠成像的焊缝进行实际解剖分析,发现外表面人工缺陷与焊缝内部缺陷解剖结果与上述分析基本一致。

[1]强天鹏.射线检测[D].北京:全国锅炉压力容器无损检测资格鉴定考核委员会,2007.

[2]JB/T 4730.2—2005 承压设备无损检测[S].