反应堆压力容器安全端异种金属焊缝超声检查技术

2014-05-14,,,

,,,

(中广核检测技术有限公司,苏州 215021)

反应堆压力容器是核电站最为重要的部件之一,用来固定、支承和包容堆芯及所有堆内构件,是核电厂整个寿命期限内唯一不可更换的大型部件。反应堆压力容器的质量是保证核动力系统正常、安全运行的关键。为确定反应堆压力容器的质量,核电厂及核动力装置的检验规范和大纲中,对压力容器上的各条焊缝及其它部位提出了无损检测的强制性要求,并指定分别在投入运行前和运行一定时间间隔后对压力容器实施役前和在役检查。役前和在役检查的结果为分析压力容器的状态提供了极其重要的依据。

其中,反应堆压力容器管嘴与安全端的连接是由多种不同材料构成的异种金属焊缝,其材料成分比较复杂,包括低碳钢、锻造不锈钢、镍基填充材料、奥氏体预堆边材料、奥氏体堆焊层等,该焊缝焊接时采用多层多道焊的焊接工艺,见图1所示。因此该焊缝在冶金和金相组织结构上较为复杂,存在较为粗大的柱状晶,焊接过程中比较容易产生制造缺陷。这种制造过程中的缺陷,在长期高温、高压、辐照的在役条件下,可能成为产生疲劳裂纹、晶间腐蚀等缺陷的根源,是核电站役前检查和在役检查过程中应特别关注的检查部位。

图1 安全端异种金属焊缝宏观形貌

反应堆压力容器安全端异种金属焊缝超声检查主要受到堆焊层、奥氏体焊缝存在的粗大柱状晶组织以及焊缝附近复杂的几何结构形状等因素的影响。超声波在该焊缝中传播时在奥氏体晶界面发生严重的散射以及波型转换,引起超声波严重衰减,信噪比显著下降。奥氏体晶粒的各向异性,引起声束弯曲,造成缺陷定位不准等问题。因此,反应堆压力容器安全端异种金属焊缝的超声检查非常具有挑战性。为提高其超声检查的可靠性和检查效率,笔者利用含有缺陷的安全端异种金属焊缝试块开展了常规双晶纵波检查技术和相控阵检查技术研究。

1 检测对象

检测对象为委托英国Sonaspection公司加工的安全端异种金属焊缝试块。如图2所示,该试块按照国内某核电站反应堆压力容器管嘴与安全端异种金属焊缝的焊接工艺制作,内部埋有裂纹等人工缺陷。该试块管嘴侧内外径分别为735,916.6 mm,管嘴侧堆焊层厚度为7 mm,安全端侧内外径分别为735,906.2 mm,长度为600 mm。管嘴基体材质为16 MND5,Mn-Mo-Ni低合金高强度钢;安全端基体材质为Z2CND18.12N2奥氏体不锈钢;隔离层为ER309L(24Cr12Ni不锈钢),ER308L(20Cr10Ni不锈钢);堆焊层为 EQ309L(24Cr12Ni不锈钢),EQ308L(20Cr10Ni不锈钢);焊缝填充金属为ER308L。隔离层的焊接方法为钨极惰性气体保护焊,焊缝的焊接方法为埋弧自动焊。焊接完成后进行去应力热处理。

图2 安全端异种金属焊缝试块

依据RSE-M规范,反应堆压力容器安全端异种金属焊缝的超声检查范围为管嘴预堆边外缘30 mm至安全端焊缝坡口边缘30 mm的全厚度范围,以及三角点两侧50 mm内深度范围为7~25 mm的区域[1]。

2 基本参数分析

反应堆压力容器安全端异种金属焊缝的典型特征是堆焊层和奥氏体不锈钢焊缝,其影响超声检查的主要因素是材料的各向异性和晶粒粗大。超声波在异种金属焊缝中传播时存在声速变化、声束偏转和散射衰减等传播特性,导致异种金属焊缝的超声检查无法使用铁素体钢常规超声检查方式进行,故在检查异种金属焊缝时需选择特殊的超声探头[2-3]。

探头频率的选择需权衡分辨率和信噪比。奥氏体材料的粗晶组织会造成超声波传播时的高衰减和强噪声,而衰减与频率的平方成正比,因此降低频率可以获得较好的信噪比并保持所需的分辨率。故异种金属焊缝超声检查时需选择较低频率的超声探头,一般为1~2 MHz。

横波在堆焊层和奥氏体焊缝中传播时,散射衰减较纵波的要大,甚至横波有可能不能穿过焊缝传播,其信噪比较差。故异种金属焊缝超声检查一般应选择纵波探头。

探头角度的选择要符合缺陷的取向,即入射声束应垂直入射到缺陷上得到最大回波为宜。对于焊缝检测,探测声束需完全覆盖整个焊缝熔合区和热影响区,往往需几个探头组合在一起方可实现。试验使用45°,60°,70°的探头组合,60°和70°探头用来扫查近表面缺陷,45°探头用来扫查底面和内部缺陷。

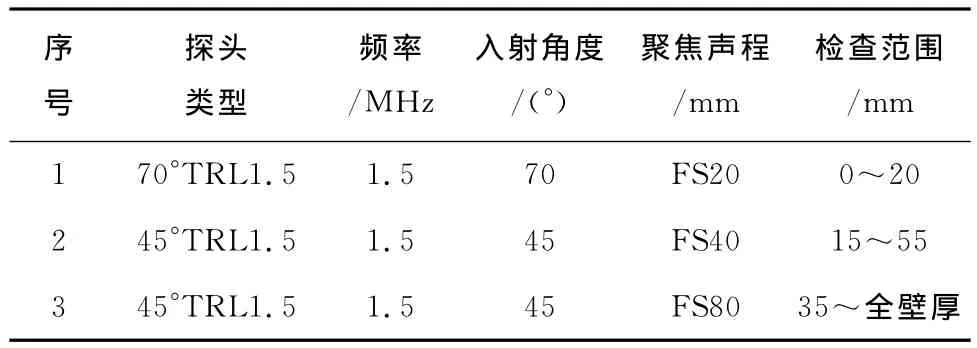

双晶纵波探头的两个晶片相互倾斜,波束相交,产生准聚焦作用。由于准聚焦的作用,其灵敏度和信噪比较相同的单晶探头要好。其不足之处是不能变焦,被检工件较厚时,需使用多个不同焦距的探头进行检查。多个不同焦距的双晶纵波探头的分层聚焦原理如图3所示,不同焦距探头的聚焦范围需有重叠。试验使用3种不同的双晶纵波探头进行检查,探头的具体参数见表1。双晶纵波探头的聚焦范围一般为0.5~2 FS之间,故70TRL FS 20 mm探头的前焦点为3 mm深,后焦点为14 mm深,可检测0~20 mm之间的缺陷;45TRL FS 40 mm探头的前焦点为14 mm深,后焦点为56 mm深,可检测15~55 mm之间的缺陷;45TRL FS 80 mm探头的前焦点为28 mm深,后焦点为113 mm深,可检测35 mm至全壁厚之间的缺陷。

图3 多个双晶纵波探头的分层聚焦原理示意图

表1 双晶纵波探头参数

与双晶纵波聚焦探头原理相似,试验使用一发一收结构的面阵相控阵探头,1.5 M32×2E64-15进行超声相控阵检查。该探头频率为1.5 MHz,主轴方向晶片数量为32,次轴方向晶片数量为2,晶片主轴方向尺寸为2 mm,晶片次轴方向尺寸为7.5 mm,相邻晶片的间隙为0.2 mm。通过计算机控制相控阵探头中各个晶片的激励和接收,可产生不同角度和不同聚焦深度的声束。因此,使用一个相控阵探头便可实现异种金属焊缝的多角度、全壁厚检查,其检查效率较常规双晶纵波检查技术大为提高。试验通过应用相控阵聚焦法则,实现下列多角度、多聚焦深度检查:70°FD 7 mm 纵波;60°FD 10 mm 纵波;45°FD 30 mm 纵波;45°FD 50 mm 纵波;45°FD 70 mm纵波。

3 安全端异种金属焊缝检测

3.1 超声设备

试验使用的常规超声设备为西班牙TECNATOM公司生产的多通道常规超声数据采集设备MIDAS,使用的相控阵设备为法国M2 M公司生产的超声相控阵设备Multix和加拿大R/D Tech公司生产的超声相控阵设备OmniScan 16/128PR。其中,MIDAS采集的数据为对数模式数据,Multix及OmniScan 16/128PR采集的数据为线性模式数据。

3.2 超声探头

试验使用的超声探头为:双晶纵波探头70TRL FS 20 mm,45TRL FS 40 mm,45TRL FS 80 mm;一发一收结构的面阵相控阵探头1.5 M32×2E64-15。

3.3 机械扫查器

采用两种机械扫查器对异种金属焊缝试块进行超声检查,分别为反应堆压力容器安全端异种金属焊缝超声检查专用设备CNUS和四轴扫查器。

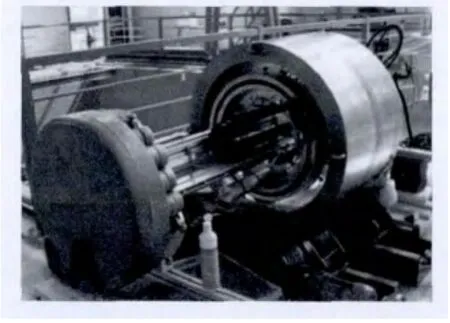

检查装备CNUS为中广核检测技术有限公司自主研发的异种金属焊缝超声检查专用设备,如图4所示。可实现反应堆压力容器管嘴与安全端异种金属焊缝、安全端与主管道同种金属焊缝、管嘴与筒体连接焊缝的水下超声检查。CNUS可在不吊出反应堆压力容器堆芯吊篮的情况下对出水管嘴焊缝进行超声检查,可在一定程度上有效减少反应堆压力容器检查机的占堆时间。

图4 检查装备CNUS

3.4 灵敏度设置

使用MIDAS设备进行超声检查时,灵敏度设置方法如下:将探头置于图5所示参考试块RV03上,并使声束指向试块无孔区域,调整增益,使检验区域的噪声水平位于(15±5)dB之间,此增益对应的灵敏度便为扫查灵敏度;然后采用此扫查灵敏度,制作探头的距离波幅曲线(DAC),使探头声束指向参考试块RV03上不同深度的φ2 mm横孔反射体,移动探头以获得不同深度φ2 mm横孔反射体的最大回波幅值,确定探头的DAC曲线。

图5 参考试块RV03

使用Multix及OmniScan相控阵设备进行超声检查时,灵敏度设置方法如下:将探头置于被检工件上,并使声束指向被检工件无缺陷区域,调整增益,使检验区域的噪声水平位于满屏高度的10%~15%之间,此增益对应的灵敏度便为扫查灵敏度;制作探头的距离波幅曲线(DAC)时,使探头声束指向参考试块RV03上不同深度的φ2 mm横孔反射体,移动探头以获得不同深度φ2 mm横孔反射体的最大回波幅值,并将最大波幅调至满屏高度的80%,确定探头的DAC曲线。

3.5 扫查方式

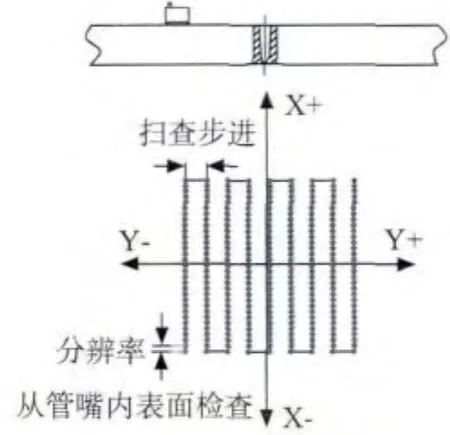

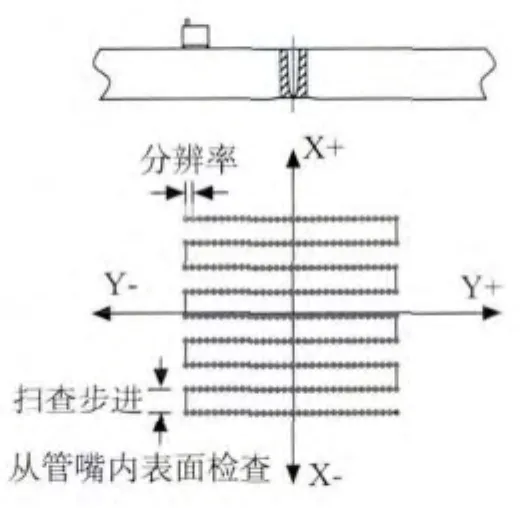

采用MIDAS和Multix设备进行超声检查时,有两种扫查方式。自动超声检查时,探头从管嘴内表面按照图6所示方式进行矩形扫查:周向(平行于焊缝方向)扫查,轴向(垂直于焊缝方向)步进;自动超声定量检查时,探头从管嘴内表面按照图7所示方式进行矩形扫查:轴向(垂直于焊缝方向)扫查,周向(平行于焊缝方向)步进。

采用OmniScan设备进行相控阵超声检查时,探头从管嘴内表面按照图7所示方式进行矩形扫查:周向(平行于焊缝方向)扫查,轴向(垂直于焊缝方向)步进。此时,超声检查和超声定量检查为同时进行,不需针对超声检查发现的缺陷再次进行超声定量检查。

图6 超声检查的扫查方式

图7 超声定量检查的扫查方式

3.6 数据分析

MIDAS系统及Multix系统采用的数据分析软件均为MASERA,OmniScan系统采用的数据分析软件为TomoView。

对回波幅度大于等于DAC-12 dB的显示进行分析和记录。数据分析流程如下:

(1)分析人员首先在分析软件中打开需进行分析的数据文件。

(2)对已记录的超声采集数据进行分析,以识别任何幅值高于材料本底噪声的显示。

(3)使用放大工具,对超声采集数据的B扫、C扫和D扫视图进行分析,以确定显示。

(4)任何幅值超过本底噪声水平且具有动态回波特性的信号均应看作为显示。

(5)根据下列段落所述,在B扫、C扫和D扫视图上对显示进行分析,以确认其为缺陷显示或非相关显示(几何显示“G”、冶金学显示“Mi”、耦合不良“U”、噪声“N”、电子干扰“I”)。

几何显示(G):在检验区域中,连续或间歇性重复出现的声程和幅值保持不变的显示,显示位置与某个已知几何结构位置一致。

冶金学显示(Mi):具有一个非常小的动态回波的显示,整个检验区域中间歇地发现相类似的显示。

耦合不良(U)、噪声(N)、电子干扰(I):同时发现若干显示,信号显示的方向与预期的相反,显示仅在一次扫查中被发现。

缺陷显示:缺陷显示为不属于前述各种显示的所有显示,并满足下列条件:至少有三个连续扫查发现显示;显示幅值应不低于DAC曲线幅值的25%(-12 dB);在声束传播方向上,B扫和C扫视图上具有动态回波特性的显示;在B扫和C扫视图上显示的位置为可能产生未熔合和疲劳裂纹地方,如焊缝、热影响区和焊缝熔合线;至少有一个角度的探头从任意两个方向上均可发现的显示。

(6)不属于缺陷显示的显示归类为非相关显示,不必对其进行进一步的分析。

(7)对于每个缺陷显示,应确定下列数据:最大幅值坐标Xmax,Ymax和Zmax,缺陷长度和缺陷高度;缺陷长度通过“噪声法”进行测量;缺陷高度通过分析缺陷的上端点和下端点信号进行确定。

4 检查结果

4.1 MIDAS常规超声检查技术

采用MIDAS超声设备、双晶纵波探头和CNUS设备对安全端异种金属焊缝试块进行超声数据采集,并使用MASERA软件进行超声数据分析,对发现的缺陷进行高度测量和长度测量。将该检查结果与瑞典无损检测认证中心(SQC)的检查结果进行比较,试块中的所有缺陷均被有效检出,其中缺陷的长度测量误差在-4.3~+8.2 mm之间,小于国家核安全局能力验证时长度测量误差-5~+15 mm的要求;缺陷的高度测量误差介于-2.6~+4.4 mm之间,小于国家核安全局能力验证时高度测量误差-3~+5 mm的要求。瑞典无损检测认证中心的检查结果为利用超声、涡流等多种检查方法对试块中的缺陷进行检查获得的。

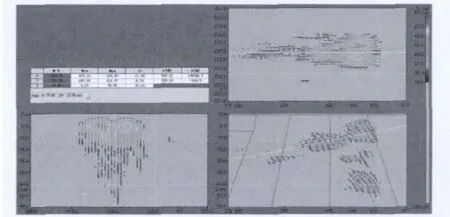

常规双晶纵波探头的检查结果,如图8所示。

图8 常规双晶纵波探头的检查结果示例

4.2 Multix相控阵超声检查技术

采用Multix超声相控阵设备、相控阵探头和四轴扫查器对安全端异种金属焊缝试块进行超声数据采集,并使用MASERA软件进行超声数据分析,对发现的缺陷进行高度测量和长度测量。将该检查结果与瑞典无损检测认证中心(SQC)的检查结果进行比较,试块中的所有缺陷均被有效检出,其中缺陷长度测量误差在-4.3~4.1 mm之间,小于国家核安全局能力验证时长度测量误差-5~+15 mm的要求;缺陷的高度测量误差介于-1.2~3.2 mm之间,小于国家核安全局能力验证时高度测量误差-3~+5 mm的要求。

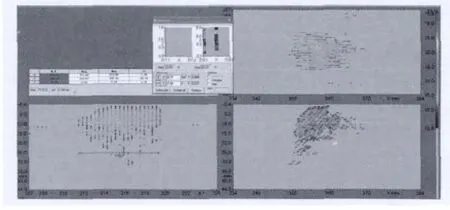

Multix相控阵超声检查结果,如图9所示。

图9 Multix相控阵超声检查结果示例

4.3 OmniScan相控阵超声检查技术

采用OmniScan超声相控阵设备、相控阵探头和四轴扫查器对安全端异种金属焊缝试块进行超声数据采集,并使用TomoView软件进行超声数据分析,对发现的缺陷进行高度测量和长度测量。将该检查结果与瑞典无损检测认证中心(SQC)的检查结果进行比较,试块中的所有缺陷均被有效检出,其中缺陷长度测量误差在-3.7~2.7 mm之间,小于国家核安全局能力验证时长度测量误差-5~+15 mm的要求;缺陷的高度测量误差介于-1.3~2.1 mm之间,小于国家核安全局能力验证时高度测量误差-3~+5 mm的要求。

OmniScan相控阵超声检查结果,如图10所示。

图10 OmniScan相控阵超声检查结果示例

4.4 试验结果的比较

常规双晶纵波检查技术、Multix相控阵检查技术和OmniScan相控阵检查技术的缺陷长度测量的标准偏差分别为3.90,2.83,2.36mm;缺陷高度测量的标准偏差分别为2.12,1.34,0.96mm。通过比较可知,相控阵检查技术的缺陷定量精度优于常规双晶纵波检查技术。此外,由第3节描述的三种检查技术的扫查方式及试验过程可知,OmniScan相控阵检查技术的检查效率最高,其总体检查时间约为常规双晶纵波检查时间的1/3。

5 结论

根据以上试验研究及核电站现场实践获得如下结论:

(1)检查装备CNUS可实现反应堆压力容器管嘴与安全端异种金属焊缝、安全端与主管道同种金属焊缝、管嘴与筒体连接焊缝的水下超声检查,可在不吊出反应堆压力容器堆芯吊篮的情况下对出水管嘴焊缝进行超声检查,可在一定程度上有效减少反应堆压力容器检查机的占堆时间。

(2)常规双晶纵波检查技术可有效检出反应堆压力容器安全端异种金属焊缝中的缺陷,现已通过国家核安全局组织的能力验证,并已应用到岭澳二期、红沿河、宁德、阳江等核电站的役前检查及在役检查中。

(3)OmniScan相控阵检查技术的缺陷定量精度及检查效率均优于常规双晶纵波检查技术,其总体检查时间约为常规双晶纵波检查时间的1/3。

[1]In-service inspection rules for the mechanical components of PWR nuclear islands(RSE-M,2ndmodification-February 2000)BinderⅠ,Section B,B4200[S].

[2]HUDGELL R J.Handbook on the ultrasonic examination of austenitic clad steel components[R].European Commission,Joint Research Carter Institute of Advanced Material,1994.

[3]EDELMANN X.Handbook on the ultrasonic examination of austenitic welds[R].European Commission,Joint Research Carter Institute of Advanced Material,1984.