焙烧温度对Cu/Zn/Al催化剂超临界甲醇中木质素液化的影响

2014-05-14毛朋涛李法社包桂蓉王华王峥

毛朋涛,李法社,包桂蓉,王华,王峥

(1.昆明理工大学冶金节能减排教育部工程研究中心,云南昆明 650093;2.昆明理工大学冶金与能源工程学院,云南昆明 650093)

木质素广泛存在于生物质中,数量仅次于纤维素,因其大分子结构的惰性,使得仅有很少的木质素能够有效利用,如何将木质素高效液化成为木质素研究的焦点[1]。一些学者提出加氢或氢解反应或许是木质素高效液化最有希望的途径[2-3]。甲醇可通过重整反应产生H2,从而为木质素的液化提供氢源。用于甲醇重整制氢的催化剂主要有两类:CuOZnO催化剂和贵金属催化剂[4]。贵金属催化剂的缺点是价格昂贵,而CuO-ZnO催化剂活性高,选择性好,便宜易得,但催化剂的结构和活性稳定性较差。

水滑石是一类层状结构的复合金属氢氧化物,对金属阳离子具有很好的分散作用。研究表明,以水滑石为前驱体制备的Cu/Zn/Al催化剂对甲醇重整制氢表现出高活性、高选择性和良好的反应稳定性[5],同时在碳水化合物的加氢、氢解[6]方面也表现出很好的催化效果。文献[7]研究表明,催化剂的焙烧温度对其结构及性能产生重要影响。方书农等[8]研究焙烧温度对 Cu/γ-Al2O3催化剂铜物种结构影响时发现,低温焙烧时,载体上的铜物种呈高分散状态;随焙烧温度的升高,Cu2+逐渐向载体内层扩散,CuO颗粒逐渐聚集;温度过高时,Cu2+进入载体内部,与载体形成其他化合物,致使铜的分散度明显降低。

本文制备了具有甲醇重整和碳水化合物加氢双功能的 Cu/Zn/Al催化剂。通过 XRD、TG/DTG、BET、H2-TPR等表征手段及木质素在超临界甲醇中液化实验,分析了焙烧温度对Cu/Zn/Al催化剂性能的影响。

1 实验部分

1.1 试剂与仪器

氯化铜、氯化锌、氯化铝、无水碳酸钠、无水甲醇均为分析纯;蒸馏水;木质素呈碱性,东京化成生产。

HJ-4A数显恒温多头磁力搅拌器;AL204电子天平;101A-1型恒温干燥箱;SX2-10-12马弗炉;间歇式高温高压反应釜(5 mL)、锡浴加热炉;SK5200HP超声波清洗器;TGL-16G离心机;SHZ-(III)型循环水真空泵;D/max-2200型X射线衍射仪;STA 449 F3 Jupiter同步热分析仪;NOVA BET-2200e型脉冲气相色谱化学吸附仪;ChemBET PULSAR TPR/TPD型全自动程序升温化学吸附仪。

1.2 催化剂的制备

Cu/Zn/Al催化剂采用并流共沉淀法制备。以Cu/Zn/Al氯盐(Cu/Zn/Al摩尔比为 27∶53∶20)为前驱物,Na2CO3为沉淀剂,在恒温65℃、搅拌和pH值7~8下沉淀,常温下陈化2 h,洗涤至中性,放入105℃真空干燥12 h,得到类层柱Cu/Zn/Al水滑石。在设定温度(400,500,600,700℃)下于空气中焙烧4 h破碎至20~40目,制得催化剂。

1.3 催化剂的表征

1.3.1 催化剂前驱体XRD分析 在X射线衍射仪上进行,测试条件为:Cu靶,管电压和管电流分别为40 kV 和40 mA,扫描步长 0.01°,扫描速度为5(°)/min,扫描范围为2θ=5 ~90°。

1.3.2 TG/DTG 在同步热分析仪上进行,流动N2氛围,流速50 mL/min,升温速率10℃/min。

1.3.3 BET 在脉冲气相色谱化学吸附仪上测定。样品预先在100℃和100 Pa下进行预处理,然后在液氮温度(-196℃)下进行吸附-脱附实验,用BET方程计算样品的比表面积。

1.3.4 H2-TPR实验 采用全自动程序升温化学吸附仪进行。催化剂(20~40目)的填装量为50 mg,10%H2-90%Ar的混合气为还原气,气体流速为75 mL/min,桥电流为140 mA,衰减为32的条件下,以10 K/min的升温速率线性升温到800℃,用热导池检测器检测信号并采集数据。

1.4 催化剂活性及稳定性评价

催化剂活性评价以木质素转化率为标准。木质素的液化反应在间歇式高温高压反应釜(5 mL)中进行,在反应釜中加入30 mg催化剂,80 mg木质素,4 mL甲醇,将反应釜置入设定温度340℃锡浴加热炉中反应3 h后放入室温水中冷却至室温,收集固体残渣,干燥至恒重称量,计算木质素转化率;对固体残渣在超声波中振荡进行分离烘干,以备重复性实验使用。

2 结果与讨论

2.1 Cu/Zn/Al水滑石前驱体的表征

图1为Cu/Zn/Al水滑石前驱体的XRD图谱。

图1 Cu/Zn/Al水滑石前驱体的XRD谱Fig.1 XRD pattern of the Cu/Zn/Al hydrotalcite precursor

由图1可知,制备的前驱体为结晶完好的类层柱Cu/Zn/Al水滑石。

图2为Cu/Zn/Al水滑石前驱体的TG/DTG分析。

图2 Cu/Zn/Al水滑石前驱体的TG/DTG曲线Fig.2 TG/DTG curves of the Cu/Zn/Al hydrotalcite precursor

由文献[9-10]可知,50~100℃的失重峰对应于失去物理吸附水;130~200℃的失重峰对应于失去层间结构水,水滑石仍保持层状结构;310℃附近的快速失重峰对应于失去水滑石层间大量羟基水和碳酸根离子,层状结构遭到破坏,析出CuO/ZnO的同时,形成Cu/Zn/Al复合氧化物。400℃之后的缓慢失重峰对应于Cu/Zn/Al复合氧化物中CO2的逐渐脱除。

2.2 Cu/Zn/Al催化剂比表面积和XRD分析

表1为不同焙烧温度Cu/Zn/Al催化剂的比表面积。

表1 焙烧温度对Cu/Zn/Al催化剂比表面积的影响Table 1 Effect of calcination temperature on the specific surface area of the Cu/Zn/Al catalysts

由表1可知,焙烧温度从400℃升高到500℃时,催化剂的比表面积增大;500℃之后,随焙烧温度的升高,催化剂比表面积逐渐减小。结合图2可知,在400~500℃时,碳酸根离子部分脱除,剩余的碳酸根离子对析出的CuO/ZnO纳米粒子起到了良好的隔离保护作用,继续升高温度使得大量碳酸根离子析出,CuO、ZnO纳米粒子接触的几率增加,开始发生烧结,导致Cu/Zn/Al催化剂比表面积逐渐减小。

图3是不同焙烧温度的Cu/Zn/Al催化剂XRD图谱。

图3 不同焙烧温度Cu/Zn/Al催化剂XRD谱Fig.3 XRD patterns of the Cu/Zn/Al catalysts calcined at various temperatures

由图3可知,当焙烧温度为400℃时,31.8°和36.2°处的ZnO衍射峰比较明显,CuO的衍射峰比较弥散,38.8°出现微弱衍射峰,说明 ZnO、CuO 颗粒小、结晶度低,呈高度分散状态[11];焙烧温度升高到500℃,ZnO衍射峰不断锐化和增强,同时出现了高角度衍射峰,35.6°和38.8°出现明显的 CuO 衍射峰,未出现尖晶石相衍射峰;焙烧温度>500℃时,ZnO和CuO衍射峰逐渐尖锐,伴随有高角度的衍射峰,说明催化剂晶型发生了变化,分散的ZnO和CuO颗粒团聚成大晶粒,其结晶程度增大,使得催化剂反应活性降低,进一步说明高温影响ZnO和CuO组分分散程度和活性中心数量,从而对催化剂活性产生影响,位于31.3°和36.8°出现了尖晶石相衍射峰,并随焙烧温度的升高衍射峰逐渐增强,经分析为ZnAl2O4,说明高温促使了多数Cu/Zn/Al复合氧化物发生分解,与热重分析中的失重峰结果一致,文献[9]水滑石衍生催化剂与该文焙烧温度相近的焙烧样品中出现尖晶石相衍射峰归属为金属盐复合物的分解。

2.3 Cu/Zn/Al催化剂H2-TPR分析

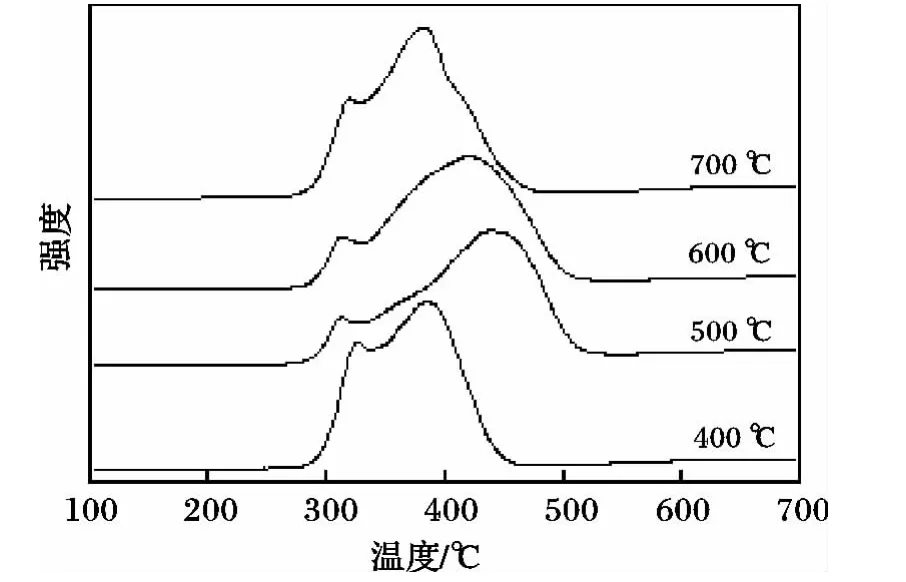

图4是不同焙烧温度Cu/Zn/Al催化剂的H2-TPR图谱。

图4 不同焙烧温度Cu/Zn/Al催化剂H2-TPR谱Fig.4 H2-TPR profiles of the Cu/Mg/Al catalysts calcined at various temperatures

由图4可知,400℃焙烧催化剂在320,380℃附近分别出现了还原峰,结合 XRD分析结果,380℃附近还原峰归属为体相CuO的贡献;400℃焙烧时ZnO量有限,只能对部分CuO起到物理分散作用,使得320℃附近出现CuO的低温还原峰。500℃焙烧催化剂在310,440℃附近出现还原峰,结合图3的分析结果可知,500℃焙烧时水滑石结构分解析出ZnO量增加,足够均匀隔离CuO纳米粒子,高度分散的CuO还原峰温降低至310℃,体相CuO还原峰消失;样品在440℃出现的还原峰归属为体相ZnO的贡献[12]。600℃焙烧催化剂在310,420℃附近出现还原峰,380℃出现还原肩峰,310℃还原峰为隔离分散的CuO的贡献;根据图3分析结果,600℃焙烧时水滑石结构析出尖晶石相ZnAl2O4,对ZnO起到一定物理分散作用,使得ZnO还原峰有所降低,在420℃出现还原峰;水滑石结构进一步析出的CuO粒子发生聚集,在380℃出现了还原肩峰。700℃焙烧时,催化剂中CuO与载体间作用减弱,发生聚集,使得CuO低温还原峰有所升高,体相还原峰形变为主还原峰,同时,由于尖晶石相ZnAl2O4的影响,ZnO易被还原,使得还原峰形变窄。

2.4 焙烧温度对Cu/Zn/Al催化剂催化性能影响

表2为不同焙烧温度Cu/Zn/Al催化剂进行超临界甲醇中木质素液化实验结果。

表2 焙烧温度对Cu/Zn/Al催化剂活性及稳定性影响Table 2 Effect of the Cu/Zn/Al catalysts calcined at various temperatures on the activity and stability

由表2可知,催化剂的活性受焙烧温度的影响,500℃焙烧的催化剂液化效果优于其它温度焙烧催化剂,木质素转化率达到94.26%;4次实验转化率均高于90%,表明500℃焙烧催化剂具有较高的活性和稳定性。

3 结论

采用 XRD、TG/DTG、BET、H2-TPR 等技术,系统的研究了焙烧温度对Cu/Zn/Al水滑石衍生催化剂物化性质、物相结构、超临界甲醇中木质素催化液化性能及稳定性的影响。结果表明,水滑石经500℃焙烧分解较完全,析出纳米CuO离子与载体间相互作用良好,分散均匀,易还原,并抑制了CuO颗粒聚集,具有较高的催化活性及良好的稳定性。水滑石焙烧温度低于500℃时,催化剂分解不完全,析出的ZnO、CuO量较少,且CuO分散性较差。焙烧温度高于500℃时,高温促使CuO粒子过度聚集,发生烧结,同时尖晶石相ZnAl2O4大量生成,降低了催化剂的活性及稳定性。

[1]蒋挺大.木质素[M].北京:化学工业出版社,2001.

[2]Madhav Prasad Pandey,Chang Soo Kim.Lignin depolymerization and conversion:A review of thermochemical methods[J].Chem Eng Technol,2011,34(1):29-41.

[3]郑纯智,张继炎,王日杰.催化转移加氢及其在有机合成中的应用[J].工业催化,2004,12(3):30-35.

[4]Davda R R,Shabaker J W,Huber G W,et al.A review of catalytic issues and process conditions for renewable hydrogen and alkanes by aqueous-phase reforming of oxygenated hydrocarbons over supported metal catalysts[J].Applied Catalysis B:Environmental,2005,56(1/2):171-186.

[5]Turco M,Bagnasco G,Costantino U,et al.Production of hydrogen from oxidative steam reforming of methanol-II.Catalytic activity and reaction mechanism on Cu/ZnO/Al2O3hydrotalcite-derived catalysts[J].Journal of Catalysis,2004,228(1):56-65.

[6]Meher L C,Gopinath R,Naik S N,et al.Catalytic hydrogenolysis of glycerol to propylene glycol over mixed oxides derived from a hydrotalcite-type precursor[J].Industrial& Engineering Chemistry Research,2009,48(4):1840-1846.

[7]杨成,任杰,孙予罕.焙烧温度对CeO2改性Pd/Al2O3甲醇分解催化剂性能的影响[J].燃料化学学报,2001,29(增刊):157-159.

[8]方书农,姜明,伏义路,等.不同焙烧温度对Cu/γ-Al2O3催化剂铜物种结构的影响[J].物理化学学报,1994,10(7):623-627.

[9]汤颖,刘晔,陆勇,等.CuZnAl水滑石衍生催化剂上甲醇水蒸气重整制氢.I催化剂焙烧温度的影响[J].催化学报,2006,27(10):857-862.

[10]苏继新,王仲鹏,聂玉仑,等.镧掺杂水滑石材料的热分解过程研究[J].中国稀土学报,2004,22:29-31.

[11]戴越,李珊珊,汤常金,等.γ-Al2O3催化剂的制备、表征及其在CO氧化反应中的性能研究[J].无机化学学报,2012,28(8):1555-1562.

[12]汤颖,刘晔,陆勇,等.CuZnAl水滑石衍生催化剂上甲醇水蒸气重整制氢.II催化剂组成的影响[J].催化学报,2006,27(11):987-992.