碱洗系统改造,提高碱洗效果

2014-05-14凌世明刘明东

凌世明,刘明东

(天津大沽化工股份有限公司 天津 300455)

环氧丙烷分厂现有3套生产装置,年生产能力为15万吨。在氯醇反应过程中,氯气与水反应生成HCl与 HClO,HClO再与丙烯进行反应生成氯丙醇(PCH)。大量富含丙烯的反应尾气夹带着盐酸小液滴进入循环气系统,先经过第一碱洗塔用 NaOH进行酸碱中和,后经冷凝器冷凝降温,将循环气中夹带的二氯丙烷(DCP)冷凝下来,此后循环气进入丙烯压缩机加压后,经机后冷凝器进一步分离出 DCP,冷却后的部分循环气体进入丙烯洗涤塔回收后排放,以防惰性气体(O2)积累;其余气体与新鲜丙烯气体混合返回到氯醇塔内进行反应。上述氯醇部分的反应方程式如下:

主反应:

副反应:

碱洗过程中发生的反应方程式如下:主反应:

副反应:

(水合结晶物)

目前我厂环氧丙烷生产工艺主要采用氯醇法。在氯醇反应过程中,氯气与水直接反应生产氯化氢,其水溶液即盐酸。氯化氢大部分随氯丙醇水溶液进入皂化工序中,另外一部分随各反应塔尾排出的循环气体进入循环气系统。由于此时循环气为强酸性(pH=1),管道采用耐酸腐蚀材质,在实际生产中广泛采用钛材以及钢衬四氟管材。循环气必须经过碱洗塔碱洗后才能进入压缩机系统。

碱洗塔(C-241)在环氧丙烷生产中起着非常重要的作用,采用填料塔形式,分布器采用喷头形式,主要是利用输送碱液泵的压头将 NaOH水溶液直接喷洒到填料上端来洗涤循环气,除去其中的酸性物质,以便于压缩机加压后回收丙烯。[3]在原料碱运输和储存过程中,NaOH会缓慢地吸收空气中的二氧化碳生成碳酸钠,这种物质在低温下极容易结晶。由于NaOH水溶液在碱洗系统中循环使用,其中含有的Na2CO3结晶物经长时间积累,很容易堵塞管路、阀门、喷头以及特勒花环填料层,造成碱洗塔上碱流量严重不足,碱洗前后循环气压力损失太大,碱洗效果不佳。另外,由于原料水水质的影响,原料水中的部分悬浮物也被循环气带入碱洗塔中,包覆在循环气气泡的外层,影响了酸性物质与碱液充分接触,最终导致碱洗效果差,进压缩机循环气酸度过大,腐蚀碳钢管道、阀门以及压缩机部件,缩短压缩机运行周期,加大维修费用,有时甚至严重堵塞喷孔影响生产,必须停车进行清理。[4]

近年来,环氧丙烷分厂二期碱洗塔(C-241)在运行时,碱洗效果很不理想,压缩机前、后循环气酸度过大,pH平均在2~3,既影响生产稳定,增加生产消耗,而且酸性气体长期腐蚀管道、阀门、换热器以及压缩机等碳钢部件,造成物料泄漏,压缩机事故频繁发生,增加了日常维护维修费用。事故严重时,还经常发生碱洗塔C-241莲蓬喷头喷孔或下液管堵塞,碱洗塔进碱量不足或碱洗塔前后循环气压差升高,必须降负荷或停车来进行处理。

环氧丙烷分厂利用停车检修机会,对碱洗系统做了一系列的技术改造工作。

1 增大上碱量,对循环碱泵进行更换和重新调配

根据目前环氧丙烷二期碱洗状况,考虑原料水水质和循环气介质共性的影响因素,由于碱洗塔采用喷头式分布器,当碱流量或碱泵压头过低时,碱液易在阀门及喷头周围结晶,长时间积累极易堵塞喷孔造成分布不均,严重堵塞时需要停车更换清洗喷头。由于喷头堵塞,碱洗效果不好,使酸气窜入后继设备,对后继设备如冷凝器(E-242)、压缩机机前过滤器、压缩机机体产生腐蚀,缩短设备的使用寿命。当碱洗塔正常运行时,对出塔气体气液分离后的液体进行检测发现水相中酸度过高。因此,有必要增加碱洗塔上碱量,提高碱洗塔喷淋密度,加大喷淋量。现考虑将 P-242AB碱循环泵进行更换,具体规格及尺寸如表 1所示。

技术人员经过喷淋实验测得,只有当上碱量大于18,m3/h(20,t/h)时,才能将碱液充分喷淋到整个填料表面。当上碱管阀门、管道、喷头发生堵塞时,原先一台碱泵远远满足不了喷淋要求,需要将两台碱泵同时启动,以确保有足够的上碱量及喷淋量。在运行时,由于频繁调节阀门及机泵,很容易造成已沉淀的Na2CO3随碱液进入喷头部位,加重喷头的堵塞程度,缩短碱洗塔喷头的运行周期,增加了机泵及管路维修费用。经过改造,正常生产时,启动一台机泵就能够确保上碱流量,湍流程度的加大对管路及喷孔堵塞也有很大程度的缓解。

表1 碱循环泵更换前后参数对比表Tab.1 Comparison of alkali circulation pump parameters before and after replacement

2 在碱洗塔中部增加一个喷头,用循环碱液进行二次喷淋

安装中间部位喷头后,提高了碱洗塔上碱流量,增大了碱洗塔的喷淋密度和填料的润湿表面积。当碱洗塔上喷头发生堵塞时,可以适当加大中间喷头的碱量,以保证气液充分接触。碱洗塔中间部位喷头安装如图1所示。

图1 碱洗塔C—241中间部位喷头安装示意图Fig.1 Installation diagram of a nozzle in the middle of the Alkali Washing Tower C—241

3 在碱洗塔顶部增加泡罩结构,提高特勒花环填料比表面积

目前原料水组分比较复杂,导致循环气中夹带有较多的诸如泡沫、油脂等成分,影响到传质过程中双膜的形成以及酸碱中和反应。氯醇工艺循环气中HCl含量约 1%左右,经碱洗后剩余微米级少量盐酸,难以彻底洗掉,在碱洗后的管路设备中酸性物质进行积累,造成压缩机、换热器及管线腐蚀。经过调研、咨询和生产试验,在液泛点和压降允许的情况下,通过增加塔盘持液量和填料比表面积来提高碱洗塔的操作能力。现考虑在二期第一碱洗塔上喷头到顶部位置增加两层泡罩板,用原料碱液层(NaOH含量为20%)对循环气进行鼓泡吸收,具体改造示意图如图 2所示。另外,将特勒花环填料由φ47更换为φ25,比表面积由 180,m2/m3提高到 269,m2/m3,在碱洗塔每层栅板及最上层盖网处铺细孔钛网,防止花环碎片进入循环气系统以及碱循环管路造成阀门及喷头的堵塞。更换小规格填料不仅能提高喷淋密度,而且能提高填料比表面积,使碱洗效果进一步改善。

将原料碱(流量约 220,kg/h,NaOH含量约 20%)引入图2中A口处,在泡罩塔上形成液层,经过碱洗塔填料层后,循环气通过泡罩液层向上鼓泡进行反应,反应后的碱液溢流到碱循环罐中。

图2 碱洗塔C—241增加两层泡罩示意图Fig.2 Adding of two bubble caps for Alkali Washing Tower C—241

4 改善原料质量,减少原料水中的有机物,减少碱液中碳酸钠结晶物

环氧丙烷生产所用原料水组分比较复杂,包括一次水和二次水,组成见表2:

表2 环氧丙烷生产所用原料水组分表Tab.2 Composition of raw material water for epoxy propane production

针对环氧丙烷生产用的原料水,我们由过去纯粹从节水的角度考虑转变为合理使用一次水及其他有机物及氯离子含量较低的电站水等,减少使用海河水、电站水,提高原料水水质。

对于碱洗塔用的循环碱液,在生产中严格控制循环碱中碳酸钠浓度<9%,NaOH浓度>2%,同时严格控制循环碱液温度在 45~50,℃,避免低温时在管路中产生碳酸钠结晶物堵塞阀门、喷孔以及特勒花环填料层,造成碱洗塔上碱量不足或循环气压差过大,影响正常生产。

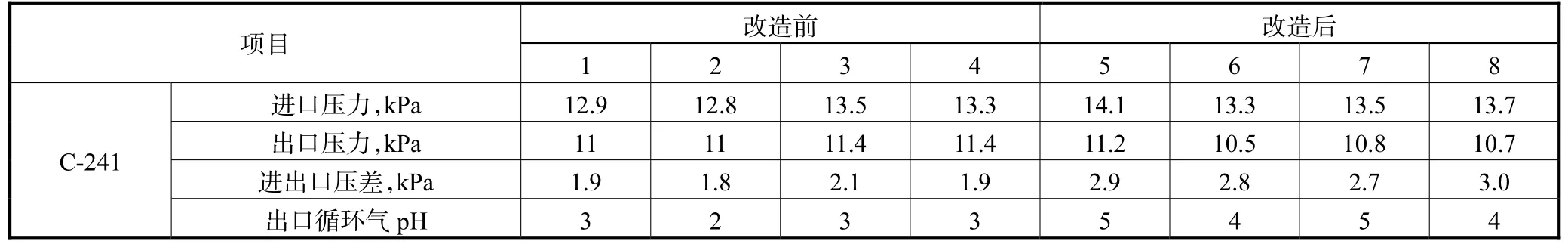

经过改造后,目前二期碱洗系统运行状况良好。通过对碱洗系统数据的跟踪和统计,上碱量保持高流量且较为稳定,喷头运行周期长;改换小规格特勒花环填料后,填料层比较实,花环不容易破碎,延长了填料的使用周期,同时增大气液接触面积;改造前后塔压降略微有些增大,没有影响正常生产,出塔循环气酸度明显好转,缓解了对后继设备的腐蚀问题,如表3所示。

表3 碱洗塔改造前后压差及酸度对比表Tab.3 Comparison of differential pressure and acidity parameters of the alkali washing tower before and after transformation

经多次对进出塔气体压差及 pH跟踪检测,在改造前后,碱洗前后循环气压差略有增加,说明塔内阻力有所增大。经过对碱洗塔操作能力的计算分析,这些压降是允许的,对生产无影响。在实际操作时,根据循环气压差波动,在保证碱洗塔喷淋量的情况下可以适当调节上碱流量;碱洗后对循环气酸度进行长时间的跟踪测试,循环气一直显微酸性,说明目前碱洗效果良好。

5 对碱洗塔出口循环气冷凝器改造,降低循环气温度,减小酸性气体腐蚀

二期循环气体冷凝器运行很不理想,冷凝后的循环气体温度在 18,℃左右,超出工艺控制点上限3,℃。当关停换热器冷却水一段时间后又恢复冷却水,循环气冷凝后温度可降至 10,℃,分厂技术人员分析是由于循环气冷凝液在换热管外壁结冰使冷凝效果下降造成的。二氯丙烷冷凝分离不完全,循环回反应塔中生成更多的副产物二氯丙烷,造成丙烯消耗大大增加;另外循环气温度高,极易造成循环气压缩机进液,给压缩机的稳定运行造成很大负担。改造前,循环气压缩机问题频繁,设备备件及管道阀门更换频繁。针对于这种状况,吸取三期改造经验,在二期停车检修期间,新增一台循环气体冷凝器,将含水先分离出来,再深度冷凝循环气。改造前后运行效果如表4所示。

表4 改造前后循环气冷凝温度变化表Tab.4 Comparison of condensing temperature of recycle gas before and after transformation

为保证冷凝效果,在 E-242A进出口循环气管道进行了短路设计,通过手动阀来控制进换热器的循环气量。改造后,在相同气量及反应温度状况下,循环气温度由 18,℃降至 9,℃,极大地减少了循环气夹带DCP返回到反应塔,提高了 PCH收率,降低了丙烯消耗,同时改善了压缩机的运行情况,确保了生产装置的安全稳定运行,每年节约压缩机及其连接管路、阀门维修费用约70万元。

6 一、二期第一碱洗塔串联碱洗项目

2012年,二期第一碱洗塔碱洗效果很不理想,循环气略带酸性(pH试纸测试值平均在 4.5)。酸性气体持续腐蚀碱洗塔后的工艺管道及设备,造成压缩机零部件及换热器使用周期缩短。通过串联一台碱洗塔(本次改造仅通过管路改造,利用一期第一碱洗塔来实施,不增加设备费用),增加碱洗时间来改善循环气的碱洗效果。本项目实施后,预计碱洗后循环气体 pH值在5.0以上,大大减轻了对压缩机零部件及后续换热器的腐蚀。每年预计节约设备维护、维修费用约10万元。本项目于2012年3月底投入使用,目前运行效果良好,日常监测循环气 pH值均为 5以上。2012年4月至12月,二期压缩机共维修过1次,去年同期共维修4次,共节约维修费用约8万元,经跟踪监测压缩机及其前后的循环气冷凝器壁厚,基本无腐蚀。

7 碱洗塔排碱管改造,降低原料碱消耗

在一、二期碱洗塔串联操作过程中,我们发现碱洗塔废碱排放位置在上碱管,虽然利用了循环碱泵的加压作用,但循环碱中含有约 2.0%的 NaOH,直接排放造成原料碱浪费较大,并且在大流量排放废碱时,对碱循环罐中碱浓度以及碱洗塔碱洗效果影响很大。在分厂及相关人员的配合下,我们氯醇化工段利用第二碱洗塔的回碱管进行改造,将第二碱洗塔回碱直接排放到废碱罐中,由于第二碱洗塔碱洗的是反应尾气,经酸碱中和后回碱中的 NaOH含量在 0.8%以下,在操作过程中可以通过调整第二碱洗塔上碱量来调整循环碱浓度。改造完成后,循环碱浓度波动很小,原料碱消耗由原来的26.5,kg/tPO降至24.5,kg/tPO。

碱洗系统经过一系列的改造,达到了预期的要求,解决循环气夹带酸性气体对压缩机、换热器及管道的腐蚀,降低了原料碱的消耗。经初步分析计算,每年因碱洗效果不好造成设备及管件、阀件腐蚀,频繁更换填料以及由此造成的停车等几项经济损失达到 150多万元。碱洗塔运行至今碱洗状况仍然良好,为环氧丙烷生产的稳定运行创造了条件。

[1] 李民堂,王旭忠. 环氧丙烷新技术评价和市场展望[J].江苏氯碱,2013(2):2-3.

[2] 黄仁耿. 影响碱洗塔操作的因素及解决措施[J]. 乙烯工业,2005,17(2):36-40.

[3] 何文全. 连续重整装置再生气碱洗塔操作探讨[J]. 高桥石化,2006(10):18-19.

[4] 邱华,章颖欣. 乙烯装置碱洗塔堵塔原因分析及对策[J]. 乙烯工业,2002,14(3):61-64.