国产CCF300碳纤维及其NCF织物的性能

2014-05-14李阳肇研刘刚李书乡李龙李烨

李阳,肇研,*,刘刚,李书乡,李龙,李烨

1.北京航空航天大学 材料科学与工程学院,北京 100191

2.北京航空材料研究院 先进复合材料国防科技重点实验室,北京 100095

3.威海拓展纤维有限公司,山东 威海 264209

“每个国家都想要一个碳纤维厂”,美国ATJ咨询公司顾问托尼·罗伯茨的这番话道出了当今世界碳纤维产业蓬勃发展的趋势。目前世界范围内碳纤维制造商主要有日本东丽公司、美国Zoltek公司、日本东邦公司、日本三菱公司、中国台湾台塑公司、德国SGL公司和美国Hexcel公司。中国碳纤维产业发展很快,到目前为止,中国碳纤维产业一方面紧紧围绕航空领域,主要针对飞机结构研究复合材料以摆脱国外对中国禁运的现状;另一方面开始重视工业领域内的低成本碳纤维,以期从经济角度打开应用市场,拉动产业发展,推动产业升级。CCF300碳纤维作为中国自主开发研制的高性能碳纤维,丝束大小为6 k或更高,性能与日本东丽公司生产的T300级碳纤维十分接近,在国内形成了产业化生产,并得到了广泛应用[1-4]。因此,开展国产CCF300碳纤维的性能表征和研究有着重要意义。

碳纤维NCF织物是采用缝线将多层单向纤维层按指定的角度缝合起来形成的一种碳纤维增强体,纱线的卷曲程度很小、增强体结构稳定、对纤维的约束性好,并具有良好的铺覆性和预成型性,已应用于航空航天、船舶游艇、风机叶片和汽车制造等众多领域[5-7]。目前世界范围内碳纤维NCF织物制造商以美国Hexcel公司、德国Saertex公司和美国Milliken公司为首,其产品多为T700级碳纤维NCF织物,欧洲从2001年开始启动了FALCOM和TECABS两个项目,分别研究NCF织物增强复合材料在航空和汽车工业上的应用。目前国外针对当前世界主流产品T700级NCF织物及其增强复合材料的性能表征技术已经较为成熟,Hivet[8]和Lo-mov[9-10]等采用画框剪切、双轴拉伸以及织物3D铺覆等试验方法,对多轴向NCF织物的变形性进 行 了 系 统 表 征 与 研 究;Mattsson[11]、Lomov[12]、Truong[13]以 及 Vallons[14]等 对 NCF 织物增强复合材料的力学性能进行了系统表征,研究了编织方式对织物增强复合材料力学性能的 影 响;Truong[15]、Thije[16]、Bel[17]、Creech 和Pickett[18]、Peng和 Cao[19]以及 Yu[20-21]等分别建立了NCF织物画框剪切、偏轴拉伸以及3D铺覆的有限元模型,对NCF织物在变形试验中的变形机理进行了系统研究;Mattsson[22]同时建立了NCF织物增强复合材料缺陷的针织模型,研究了复合材料的裂纹产生和扩展规律。国内对于碳纤维NCF织物的性能表征研究起步较晚,报道中仅是关于NCF织物增强复合材料力学性能的研究[23]。本课题组对 CCF300、T300和T700级碳纤维NCF织物特性的表征进行了系统研究。韩帅[24]以及李龙[25-26]等通过对链式缝编、经平缝编以及无经编线3种不同针织方式碳纤维NCF织物结构的分析和弯曲性能测试,研究了织物针织方式对NCF织物增强复合材料力学性能的影响;祝君军等[27]研究了真空辅助树脂注射(VARI)工艺中含定型剂织物的定型参数对织物压缩特性、渗透特性及其复合材料力学性能的影响,同时确定了织物最优的定型参数;Dong等[28]系统分析了不同材料经编线的物理和化学性能,并研究了NCF织物增强复合材料的耐湿热老化性能。

本文紧紧围绕国产CCF300碳纤维及其NCF织物,采用扫描电子显微镜、原子力显微镜和X射线光电子能谱表征了CCF300碳纤维的表面物化特性,研究了其表面处理工艺及其树脂基复合材料的界面性能;通过画框剪切和偏轴拉伸试验方法研究了CCF300 45°/-45°和CCF300 0°/90°两种碳纤维NCF织物的面内变形性能;采用半球铺覆试验研究了CCF300碳纤维NCF织物的铺覆性;采用树脂传递模塑(RTM)工艺分别制备了两种CCF300碳纤维NCF织物准各向同性复合材料层合板,测试其力学性能并对数据进行归一化处理,与CCF300-U3160单向织物增强准各向同性复合材料层合板力学性能作对比,系统分析了国产CCF300碳纤维NCF织物取代单向织物等传统预成型体的可行性。

1 实验材料及方法

1.1 实验材料

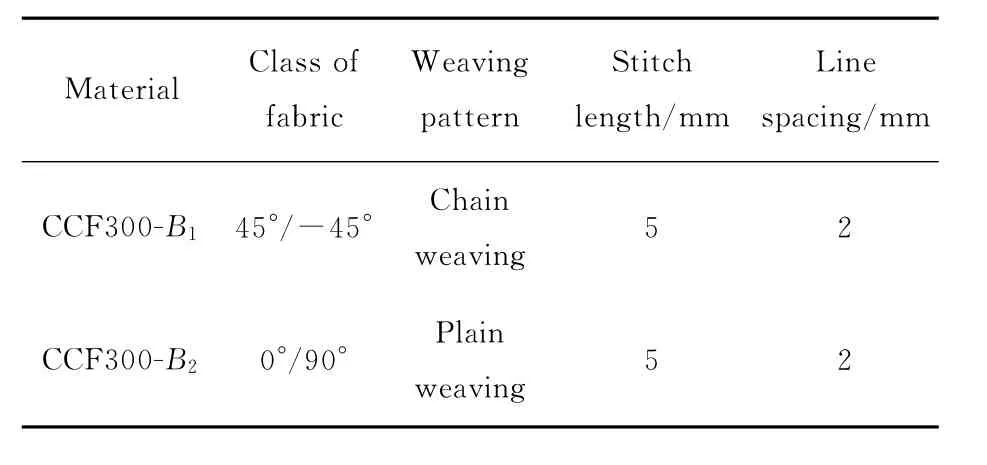

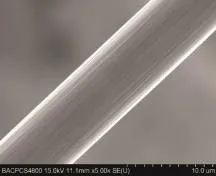

国产CCF300碳纤维及两种CCF300碳纤维NCF织物由威海拓展纤维有限公司提供。碳纤维丝束大小为6 k,织物单层面密度为166 g/m2,其他相关性能参数如表1所示。图1为两种碳纤维NCF织物的照片,织物表面平整,无毛丝、断丝等缺陷,编织工艺较好。

表1 原材料性能参数Table 1 Property parameters of raw materials

图1 CCF300-B 1和CCF300-B 2碳纤维NCF织物照片Fig.1 Pictures of carbon fiber NCF fabrics of CCF300-B 1 and CCF300-B 2

1.2 实验方法

1.2.1 CCF300碳纤维性能表征

1)扫描电镜

采用ZEISS SUPRA 55VP型场发射扫描电镜的二次电子像对国产CCF300碳纤维的表面形貌进行研究[29],加速电压为20 k V。观察碳纤维在5 000倍放大倍数下的表面形貌图、沟槽和凸起等信息。

2)原子力显微镜

利用VEECO公司的Veeco D3000型原子力显微镜微探针扫描碳纤维表面并用Nano Scope软件分析国产CCF300碳纤维的表面三维形貌图和表面粗糙度数据[30]。测试模式为轻敲模式,悬臂的弹性常数为32 N/m,扫描面积为3μm×3μm。

3)X射线光电子能谱分析

采用Thermo VG ESCALAB250型X射线光电子能谱仪对国产CCF300碳纤维的表面化学成分进行分析,运用XPS-peak软件进行曲线分峰,获得国产CCF300碳纤维表面含氧官能团种类和所占比例[31]。

1.2.2 CCF300碳纤维NCF织物性能表征

对CCF300-B1和CCF300-B2两种碳纤维NCF织物进行织物变形性能表征,试验表征方法如下。

1)画框剪切试验

采用Instron 5967万能材料试验机,对CCF300-B1碳纤维NCF织物在0°或90°方向加载,对CCF300-B2碳纤维NCF织物在45°方向加载,纤维束平行于边框。十字形试样边长为210 mm×210 mm,预加张力为0.014 N/mm,加载速率为20 mm/min,进行3次循环试验,记录载荷-位移曲线并得到剪切力T-剪切角γ关系以评定织物的变形能力。

2)偏轴拉伸试验

采用Instron 5967万能材料试验机,对CCF300-B1和CCF300-B2两种碳纤维NCF织物沿与纤维方向夹角45°方向向上拉伸。试样尺寸为225 mm×90 mm,加载速率为20 mm/min,记录载荷-位移曲线并得到剪切力T-剪切角γ关系以评定织物的变形能力。

3)半球铺覆试验

采用自制的半球铺覆试验机对CCF300-B1和CCF300-B2两种碳纤维NCF织物的铺覆能力进行了研究。半球形模具直径为150 mm,压边环内径为156 mm、外径为216 mm,织物受到的压紧力为3.34 k Pa,采用量角器测量不同经、纬度交织处纤维的剪切角并绘制剪切角随经度和纬度的变化曲线。

1.3 碳纤维NCF织物/双马来亚酰胺复合材料力学性能测试

分别将CCF300-B1和CCF300-B2碳纤维NCF织物按照[0°/90°/45°/-45°]2s方式进行准各向同性铺层,采用RTM工艺,双马来亚酰胺树脂在180℃下固化4 h,220℃下后处理2 h,制备碳纤维NCF织物/双马来亚酰胺复合材料,测试其力学性能,测试内容包括0°方向拉伸、弯曲、压缩和层间剪切性能测试,力学性能测试标准如表2所示。

表2 复合材料力学性能测试标准Table 2 Test standards for mechanical properties of composites

2 结果与讨论

2.1 国产CCF300碳纤维表面物化特性表征

2.1.1 表面形貌

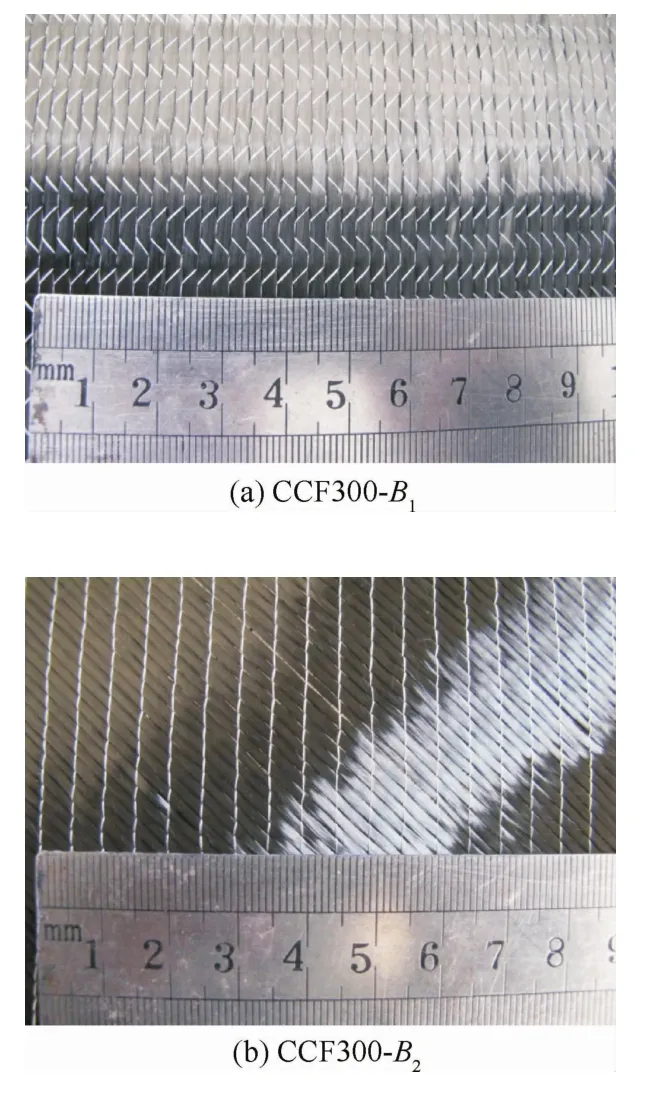

图2为国产CCF300碳纤维的表面SEM照片,可知,国产CCF300碳纤维表面沿纤维纵向分布有较多沟槽,与T300碳纤维相似[36],这种纤维表面的起伏会增加纤维/树脂体系的机械啮合作用,提高其与树脂基体的界面粘结性,有助于液体成型过程中预成型体浸渍性的提高[37-39]。

图2 CCF300碳纤维表面SEM照片Fig.2 SEM picture on surface of CCF300 carbon fiber

2.1.2 表面粗糙度

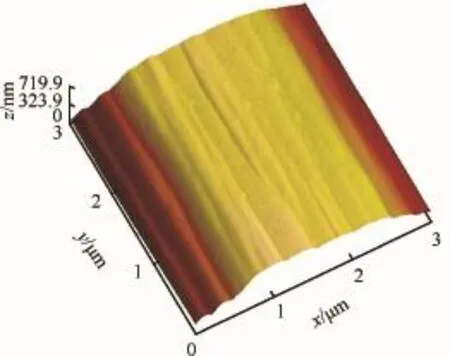

图3为国产CCF300碳纤维的表面三维形貌图,可知,国产CCF300碳纤维表面沿纤维纵向沟槽数量较多,与SEM的结果一致。采用Nano Scope软件分析得到国产CCF300碳纤维表面粗糙度为19.6 nm,较高的表面粗糙度与SEM结果一致。

图3 CCF300碳纤维表面三维形貌图Fig.3 3D morphology picture on surface of CCF300 carbon fiber

2.1.3 表面化学特性

采用XPS研究国产CCF300碳纤维表面元素及其含量,结果如表3所示,其中,B.E.为Binding Energy,代表峰位置;P.C.为Percent Content,表示元素含量。可知,国产CCF300碳纤维的氧碳原子数之比(N(O)/N(C))高达0.25,说明国产CCF300碳纤维表面物化活性较高。

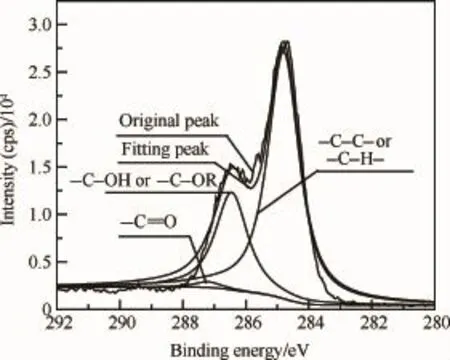

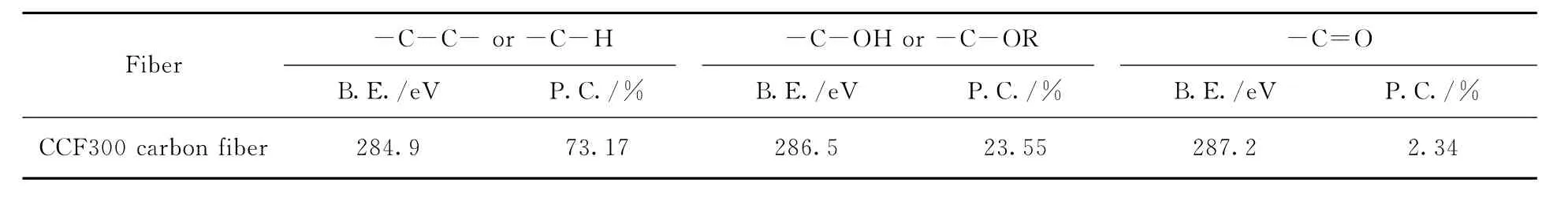

采用XPS-peak软件对国产CCF300碳纤维的C1s窄谱进行分峰处理,分峰结果如图4所示,对应官能团含量如表4所示。可看出,国产CCF300碳纤维表面含氧活性官能团(-C-O、-C=O等)所占比例较高,达到了25.89%左右。碳纤维表面化学活性直接影响到碳纤维与树脂间的界面结合,特别是与树脂之间的化学键合作用。因此,国产CCF300碳纤维良好的表面化学活性有助于其与树脂界面体系的良好化学键合,从而有助于国产CCF300碳纤维与树脂之间良好的界面粘结[40]。

图4 CCF300碳纤维表面C1s谱分峰Fig.4 C1s spectrum peak on surface of CCF300 carbon fiber

表3 CCF300碳纤维表面元素组成Table 3 Composition of surface element of CCF300 carbon fiber

表4 CCF300碳纤维表面官能团及其含量Table 4 Surface functional groups of CCF300 carbon fiber and their contents

2.2 CCF300碳纤维NCF织物性能表征

2.2.1 画框剪切试验结果

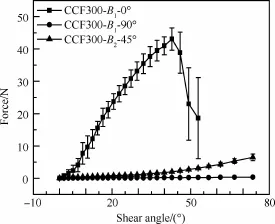

CCF300-B1和CCF300-B2碳纤维NCF织物的画框剪切试验结果如图5所示。由图5(a)和图5(b)可以看出,CCF300-B1碳纤维NCF织物沿0°方向和90°方向进行剪切试验时,试验一开始,织物剪切力就明显上升,纤维束的拉伸模量比织物的剪切模量高几个数量级,因此,当进行剪切变形时,若有较多纤维束受到拉伸作用,则测量出的剪切力会明显偏大。

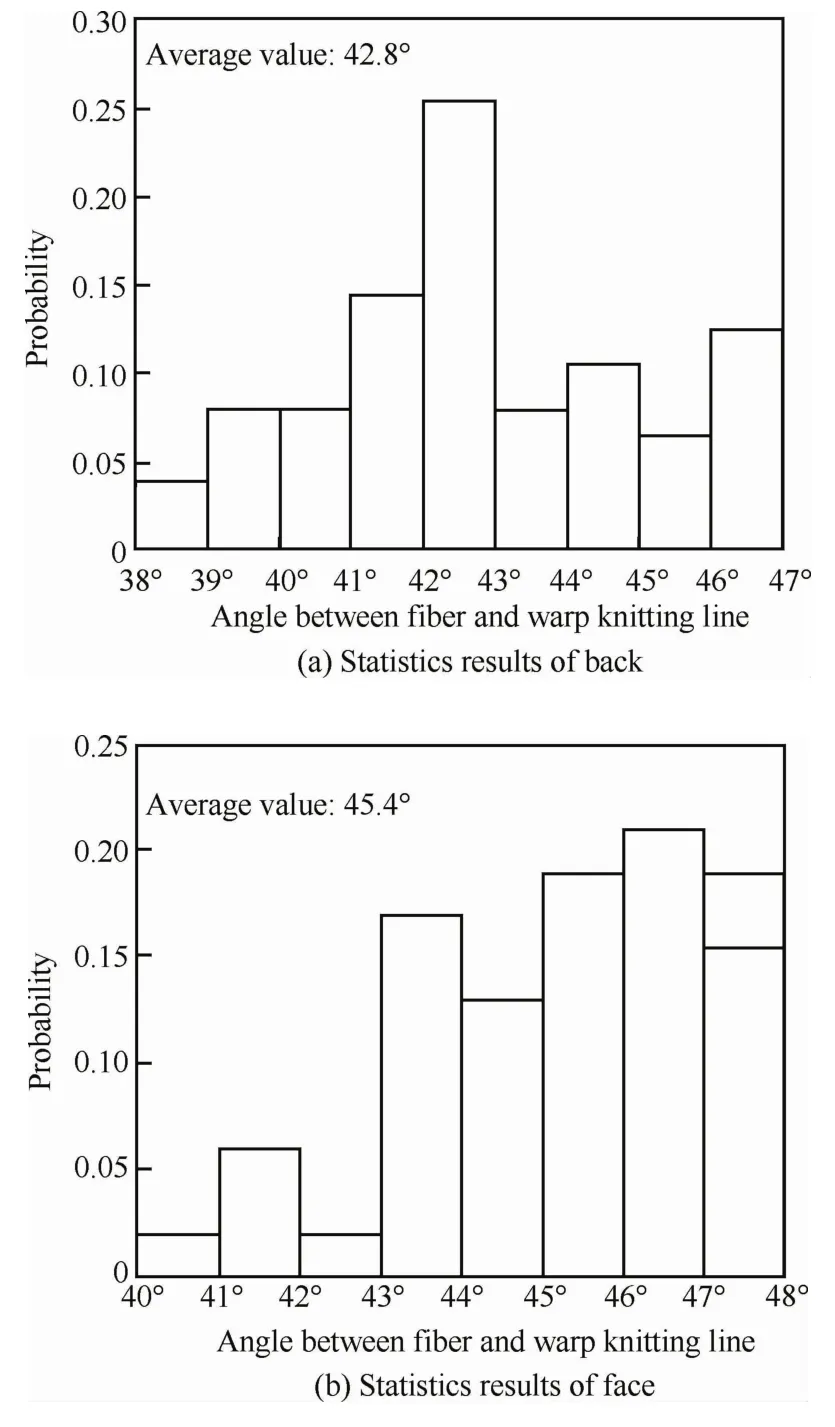

在画框剪切试验中,微小的装样误差,如纤维不平行于边框,使纤维受到弯曲或拉伸作用,则可能导致织物在剪切过程中不能出现纯剪切变形过程,这将导致试验结果出现明显异常或分散性增大。对CCF300-B1碳纤维NCF织物原材料中50处纤维与经编线夹角进行统计,测量结果如图6所示。正面纤维束与经编线的夹角保持较好,而反面纤维束与经编线角度夹角多分布在42°~43°范围内,甚至更小,这说明反面纤维束与经编线夹角与设计要求值存在一定差别。这种编织偏差使织物中纤维束在剪切变形过程中受到明显大于剪切力的弯曲和拉伸的作用力,从而不能反映织物的纯剪切变形行为。

由图5(c)可以看出,CCF300-B2碳纤维NCF织物沿45°方向剪切变形的初始阶段,剪切力来源于纤维束的摩擦力和纤维束与经编线的摩擦力,因此初始阶段剪切力也较小,上升缓慢;当纤维束间隙逐渐被填充,纤维束开始受到挤压作用,剪切开始迅速增大;在剪切过程最后阶段,纤维束间隙几乎全部被填充,纤维束间的挤压作用使剪切力处于较高水平,当纤维束过度挤压时,也会产生起皱现象。

图5 CCF300-B 1和CCF300-B 2碳纤维NCF织物画框剪切试验结果Fig.5 Results of picture frame shear tests for carbon fiber NCF fabrics of CCF300-B 1 and CCF300-B 2

由以上分析可以看出,CCF300-B2碳纤维NCF织物纤维取向偏差较小,画框剪切试验曲线规律性强,与国外T700碳纤维NCF织物相似[19];CCF300-B1碳纤维 NCF织物因纤维取向偏差出现了曲线异常,但仍可通过画框剪切试验的一般规律分析得出其异常原因。CCF300-B2碳纤维NCF织物的编织工艺稳定性优于CCF300-B1碳纤维NCF织物。

图6 CCF300-B 1碳纤维NCF织物中纤维角度统计Fig.6 Statistics results of fiber angle in carbon fiber NCF fabrics of CCF300-B 1

2.2.2 偏轴拉伸试验结果

偏轴拉伸试验不同于画框剪切试验,试样进行拉伸后无法还原到初始状态,无法进行循环拉伸试验。偏轴拉伸试验的优势在于试样两侧呈自由状态,因此不会出现纤维束拉紧的状态,在试样中心区域容易出现纯剪切变形行为。也正是由于试样两侧无束缚,拉伸过程中会出现纤维滑脱的现象,导致实际剪切角小于理论剪切角,且易使试验的分散性增大。

CCF300-B1和CCF300-B2碳纤维NCF织物偏轴拉伸的试验结果如图7所示。CCF300-B1碳纤维NCF织物在0°方向进行偏轴拉伸试验时,拉伸载荷主要来源于经编线拉伸、纤维束间摩擦力和纤维束与经编线间摩擦力,其中,经编线拉伸占主要作用,且相比画框剪切试验,偏轴拉伸试验中经编线拉紧更快,因此从试验开始,拉伸载荷增加较快,随着剪切角的增大,拉伸载荷继续增大,直到经编线断裂,拉伸载荷开始下降。

CCF300-B1碳纤维NCF织物在90°方向进行偏轴拉伸试验时,无经编线拉伸作用,拉伸载荷仅来源于纤维束间摩擦和纤维束与经编线间摩擦,且经编线两端呈自由状态,不能起到束缚纤维束的作用,在偏轴拉伸过程中,本身摩擦力很小,加之试样两侧纤维有滑移现象,因此整个偏轴拉伸过程中拉伸载荷始终很小。

CCF300-B2碳纤维NCF织物在45°方向进行偏轴拉伸试验时,与画框剪切过程类似,试验开始,摩擦力对拉伸载荷产生主要贡献,随着剪切角增大,纤维偏转,束间间隙逐渐消失,纤维束开始受到相邻纤维束的挤压作用,导致拉伸载荷迅速增大。

两种双轴向CCF300碳纤维NCF织物偏轴拉伸试验中剪切变形规律与国外T700碳纤维NCF织物相似[9-10],剪切变形曲线具有一定规律性,数据分散性较小,表明这两种织物的面内变形性能较为稳定。

图7 CCF300-B 1和CCF300-B 2碳纤维NCF织物偏轴拉伸试验结果Fig.7 Results of bias tensile test for carbon fiber NCF fabrics of CCF300-B 1 and CCF300-B 2

2.2.3 半球铺覆试验结果

1)CCF300-B1碳纤维NCF织物半球铺覆试验分析

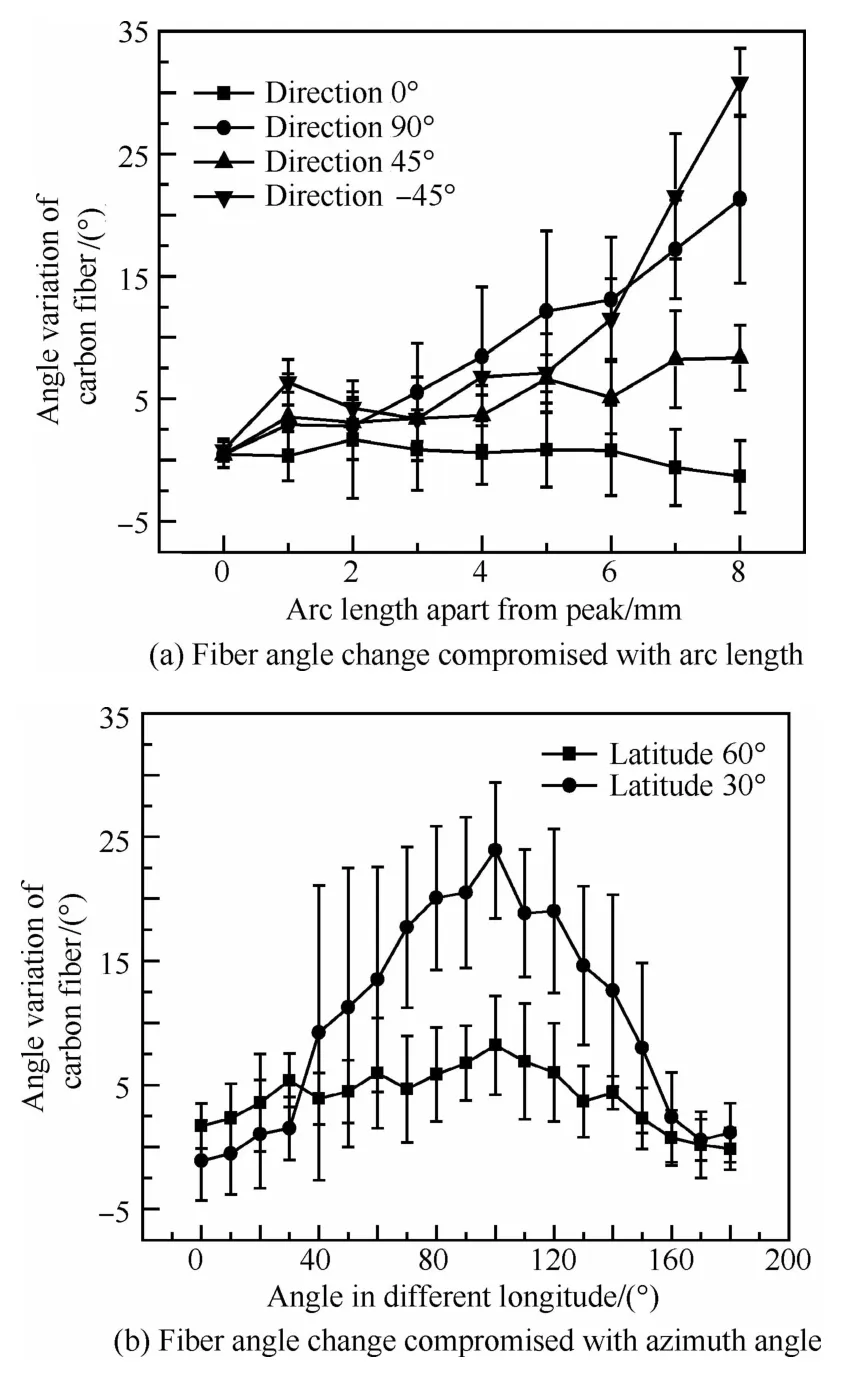

CCF300-B1碳纤维NCF织物在不同经度方向上纤维取向变化测试结果如图8所示。纵坐标纤维取向角变化指的是测量面上纤维束与经编线夹角的变化。

由图8(a)可以看出,0°和45°方向上的碳纤维剪切角变化较小,而90°和-45°方向上碳纤维取向角变化则较为明显。这是因为测量面上的0°方向为经编线所在方向,经编线起到束缚纤维束的作用,使得纤维取向变化较小;45°方向为纤维所在方向,该方向由纤维束承受轴向应力,纤维剪切变化也较小;而在90°方向,类似于画框剪切或偏轴拉伸中的变形,较小的作用力可使织物产生剪切变形,纤维取向变化较明显。对于CCF300-B1碳纤维NCF织物,在测量面-45°方向上纤维束受到横向作用力,由于CCF300纤维较柔软[24],在横向作用力下会产生明显变形,纤维取向变化较大,且纤维束间产生较明显的间隙缺陷。

图8 CCF300-B 1碳纤维NCF织物在不同经度方向上纤维取向角的变化图Fig.8 Image of fiber orientation angle variation in carbon fiber NCF fabrics of CCF300-B 1 in different longitude directions

由图8(b)可以看出,在较高的纬度上,CCF300-B1碳纤维NCF织物纤维剪切变形较小,纤维取向角变化较小,越靠近赤道,纤维剪切变形越明显;同时,对于CCF300-B1碳纤维NCF织物,半球铺覆的压边圈使得织物沿各方向受到相同的作用力,在相同作用力下,织物剪切变形主要发生在90°方向上,这是因为90°方向无经编线束缚,且CCF300织物较软,纤维取向角变化更明显。

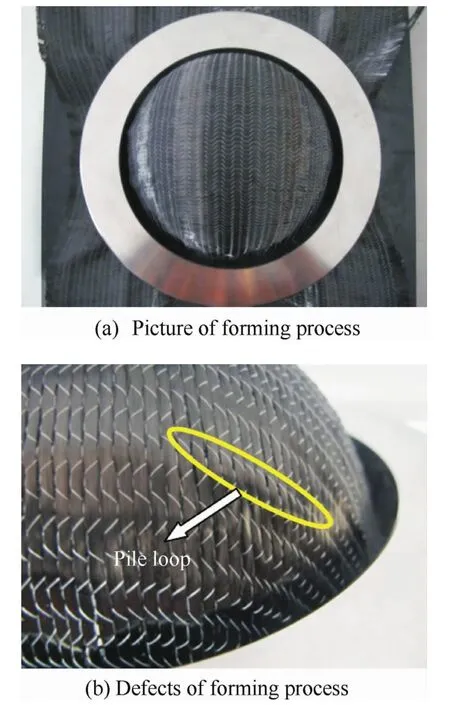

由图9中CCF300-B1碳纤维NCF织物半球铺覆照片可知,较软的CCF300-B1碳纤维NCF织物比T700织物稳定性差[15],进行曲面铺覆时,贴膜效果较好,但容易产生面内剪切变形,从而形成较大的束间间隙缺陷。

2)CCF300-B2碳纤维NCF织物半球铺覆试验分析

图9 CCF300-B 1碳纤维NCF织物半球铺覆照片Fig.9 Pictures of carbon fiber NCF fabrics of CCF300-B 1 in hemisphere forming test

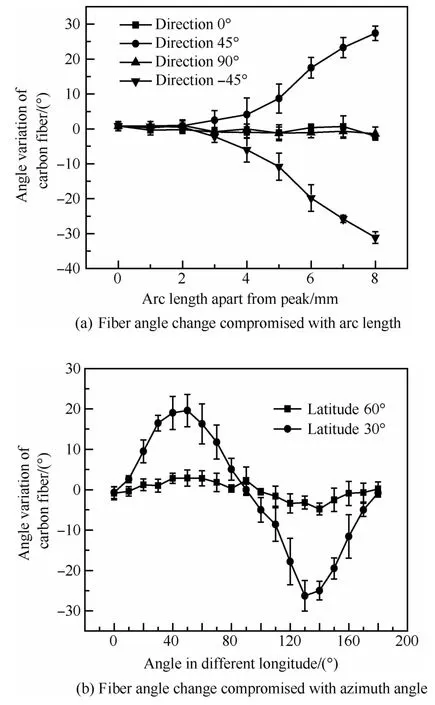

CCF300-B2碳纤维NCF织物在不同经度方向上的纤维取向变化测试结果如图10所示。纵坐标纤维取向角变化指的是上下两层纤维夹角的变化。

由图10(a)和图10(b)可知,CCF300-B2碳纤维NCF织物在0°和90°方向基本不发生剪切变形,而在45°和-45°方向上剪切变形较为严重。这是因为CCF300-B2碳纤维NCF织物纤维所在方向为0°和90°方向,纤维束受到轴向作用力时几乎不发生剪切变形,CCF300-B2碳纤维NCF织物中经编线沿0°方向,在45°和-45°方向的束缚作用较小,因此这两方向上剪切变形明显,且呈对称特征,随弧长增大,剪切变形逐渐增大。

图10 CCF300-B 2碳纤维NCF织物在不同经度方向上纤维取向角的变化图Fig.10 Image of fiber orientation angle variation in carbon fiber NCF fabrics of CCF300-B 2 in different longitude directions

由图11中CCF300-B2碳纤维NCF织物半球铺覆照片可知,其铺覆效果较好,仅出现轻微的毛圈缺陷。

图11 CCF300-B 2碳纤维NCF织物半球铺覆照片Fig.11 Pictures of carbon fiber NCF fabrics of CCF300-B 2 in hemisphere forming test

2.3 CCF300碳纤维NCF织物增强复合材料力学性能

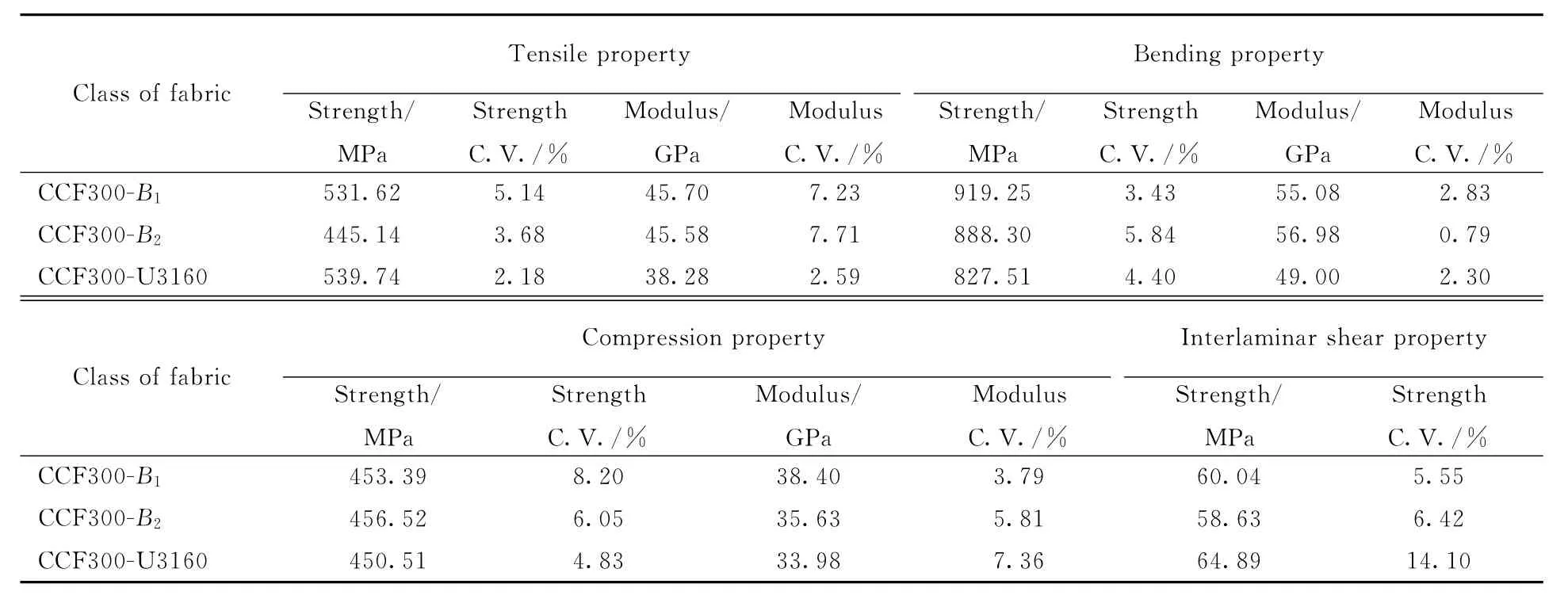

分别采用CCF300-B1和CCF300-B2碳纤维NCF织物制备准各向同性铺层复合材料,测试其基本力学性能,与CCF300-U3160单向织物增强准各向同性复合材料层合板力学性能作对比,力学性能测试结果如表5所示,其中Vf为纤维体积分数,C.V.为变异系数。对其力学性能按照纤维体积分数55%进行归一化处理[23],归一化力学性能结果如表6所示。

由表6可知,CCF300-B1碳纤维NCF织物增强复合材料的压缩和层间剪切性能与CCF300-B2碳纤维NCF织物增强复合材料的性能差别不大,但拉伸及弯曲性能有所提高,这可能与引入的缺陷种类和分布有关;两种双轴向NCF织物增强复合材料力学性能与单向织物增强复合材料相差不多,但NCF织物增强体结构稳定,铺覆性与成型性良好,可以替代单向织物等传统预成型体。

表5 CCF300碳纤维NCF织物增强复合材料力学性能测试结果Table 5 Test results of mechanical properties of CCF300 carbon fiber NCF fabric reinforced composites

表6 CCF300碳纤维NCF织物增强复合材料力学性能归一化结果Table 6 Normalized results of mechanical property of CCF300 carbon fiber NCF fabric reinforced composites

3 结 论

1)表征了国产CCF300碳纤维的表面物化特性。国产CCF300碳纤维表面沿纤维纵向沟槽明显,表面物化活性较高,有利于预成型体与树脂的浸渍作用。

2)通过画框剪切试验发现国产CCF300 0°/90°织物纤维取向相比CCF300 45°/-45°织物较好,织物编织控制更稳定。

3)采用半球铺覆试验表征了两种NCF织物的铺覆性,两种织物曲面铺贴效果均较优。受编织方式影响,CCF300 45°/-45°织物主要出现束间间隙缺陷,CCF300 0°/90°织物主要出现毛圈缺陷。

4)两种双轴向NCF织物增强复合材料力学性能与单向织物增强复合材料相比,总体差别较小,但NCF织物增强体结构稳定、铺覆效率高、成型性良好,可作为单向织物等传统预成型体的良好替代品。

参 考 文 献

[1] Zhao J X.Development and prospect of carbon fibers in

the world[J].Advanced Materials Industry,2012(8):13-16.(in Chinese)赵稼祥.世界碳纤维发展及前景[J].新材料产业,2012(8):13-16.

[2] Zhao Y,Duan Y X,Xiao H.Study on the surface properties of carbon fibers affected by sizing agent[J].Journal of Materials Engineering,2007(增刊1):121-126.(in Chinese)肇研,段跃新,肖何.上浆剂对碳纤维表面性能的影响[J].材料工程,2007(Suppl.1):121-126.

[3] Yang Z,Zhao Y,Chen D,et al.Characterization of carbon fiber surface and analysis its effect on interfacial property of the composite[C]//17th National Conference on Composite Materials.Beijing:Beijing Zhonghang Era Culture Communication Co.Ltd.,2012:1090-1094.(in Chinese)杨喆,肇研,陈达,等.国产碳纤维表面特性分析及其对复合材料微观界面性能的影响[C]//第17届全国复合材料学术会议论文集.北京:北京中航时代文化传播有限公司,2012:1090-1094.

[4] Zhang L J,Zhao Y,Luo Y F,et al.On the interfacial properties of CCF300/QY8911 composite with cyclical hygrothermal treatments[J].Journal of Materials Engineering,2012(2):25-49.(in Chinese)张利军,肇研,罗云烽,等.湿热循环对CCF300/QY8911复合材料界面性能的影响[J].材料工程,2012(2):25-49.

[5] Feng T B,Zhao Y,Luo Y F,et al.Hygrothermal property of CCF/BMI composites with different sizing on the carbon fiber[J].Journal of Materials Engineering,2009(10):36-40.(in Chinese)封彤波,肇研,罗云烽,等.不同上浆剂的国产碳纤维复合材料湿热性能研究[J].材料工程,2009(10):36-40.

[6] Zhang L J.On the characterization methods of T300 carbon fiber NCF and the properties of NCF composites[D].Beijing:Beihang University,2012.(in Chinese)张利军.T300碳纤维NCF织物表征及复合材料性能研究[D].北京:北京航空航天大学,2012.

[7] Xu Y J.Characterization and analysis of properties of noncrimp fabric[D].Beijing:Beihang University,2013.(in Chinese)许燕杰.NCF织物的性能表征与分析[D].北京:北京航空航天大学,2013.

[8] Hivet G,Allaoui S,Soulat D,et al.Analysis of woven reinforced preforming using an experiment approach[C]//17th International Conference on Composite Materials.Edinburgh:International Committee on Composites Materials,2009.

[9] Lomov S,Verpoest I,Barburski M,et al.Carbon composites based on multiaxial multiply stitched preforms.Part 2.KES-F characterisation of the deformability of the preforms at low loads[J].Composites Part A:Applied Science and Manufacturing,2003,34(4):359-370.

[10] Lomov S,Barburski M,Stoilova T,et al.Carbon composites based on multiaxial multiply stitched preforms.Part 3:Biaxial tension,picture frame and compression tests of the preforms[J].Composites Part A:Applied Science and Manufacturing,2005,36(9):1188-1206.

[11] Mattsson D.Mechanical performance of NCF composites[D].Lulea:Lulea University of Technology,2005.

[12] Lomov S,Belov E,Bischoff T,et al.Carbon composites based on multiaxial multiply stitched preforms.Part 1.Geometry of the preform[J].Composites Part A:Applied Science and Manufacturing,2002,33(9):1171-1183.

[13] Truong T C,Vettori M,Lomov S,et al.Carbon composites based on multi-axial multi-ply stitched preforms.Part 4.Mechanical properties of composites and damage observation[J].Composites Part A:Applied Science and Manufacturing,2005,36(9):1207-1221.

[14] Vallons K,Zong M,Lomov S V,et al.Carbon composites based on multi-axial multi-ply stitched preforms-Part 6.Fatigue behaviour at low loads:stiffness degradation and damage development[J].Composites Part A:Applied Science and Manufacturing,2007,38(7):1633-1645.

[15] Truong T,Ivanov D,Klimshin D,et al.Carbon composites based on multi-axial multi-ply stitched preforms.Part 7:Mechanical properties and damage observations in composites with sheared reinforcement[J].Composites Part A:Applied Science and Manufacturing,2008,39(9):1380-1393.

[16] Thije R T,Loendersloot R,Akkerman R.Drape simulation of non-crimp fabrics[C]//8th Esaform Conference on Material Forming.Cluj-Napoca:University of Twente,2005.

[17] Bel S,Hamila N,Boisse P,et al.Finite element model for NCF composite reinforcement preforming:importance of inter-ply sliding[J].Composites Part A:Applied Science and Manufacturing,2012,43(12):2269-2277.

[18] Creech G,Pickett A K.Meso-modelling of non-crimp fabric composites for coupled drape and failure analysis[J].Journal of Materials Science,2006,41(20):6725-6736.

[19] Peng X Q,Cao J.A dual homogenization and finite element approach for material characterization of textile composites[J].Composites Part B:Engineering,2002,33(1):45-46.

[20] Yu W,Harrison P,Long A.Finite element forming simulation of NCF considering natural variability of fiber direction[C]//8th Esaform Conference on Material Forming.Cluj-Napoca:University of Twente,2005.

[21] Yu W,Harrison P,Long A.Ideal forming of non-crimp fabric preforms through optimization of blank shape and blank holding force[C]//7th Esaform Conference on Material Form-ing.Trondheim:University of Nottingham,2004.

[22] Mattsson D.Mechanical performance of NCF composites[D].Lulea:Lulea University of Technology,2005.

[23] Ding J P,Pan L J,Fan X Y,et al.Study on the mechanical properties of domestic CCF300 carbon fiber four axial directions non-crimp fabric laminates[J].Hi-Tech Fiber&Application,2010,35(5):26-31.(in Chinese)丁江平,潘利剑,范欣愉,等.国产CCF300碳纤维4轴向无屈曲织物层合板力学性能对比研究[J].高科技纤维与应用,2010,35(5):26-31.

[24] Han S,Duan Y X,Li C,et al.Bending properties of noncrimp stitched carbon fabric reinforced composites of different knit patterns[J].Acta Materiae Compositae Sinica,2011,28(5):52-57.(in Chinese)韩帅,段跃新,李超,等.不同针织结构经编碳纤维复合材料弯曲性能[J].复合材料学报,2011,28(5):52-57.

[25] Li L,Duan Y X,Li B P,et al.The effect of locked stitching on mechanical properties of different preforms reinforced composites[C]//17th National Conference on Composite Materials.Beijing:Beijing Zhonghang Era Culture Communication Co.Ltd.,2012:644-649.(in Chinese)李龙,段跃新,李保鹏,等.锁式缝合对不同预成型体T700/6421复合材料力学性能的影响[C]//第17届全国复合材料学术会议论文集.北京:北京中航时代文化传播有限公司,2012:644-649.

[26] Li L,Duan Y X,Li C,et al.Mechanical properties of biaxial warp-knitted fabric T700/BMI6421 composite[J].Acta Materiae Compositae Sinica,2011,28(6):92-97.(in Chinese)李龙,段跃新,李超,等.双轴向经编织物T700/BMI6421复合材料力学性能[J].复合材料学报,2011,28(6):92-97.

[27] Zhu J J,Duan Y X,Chen J P,et al.Packifier parameters and permeability characteristics of non-crimp stitched carbon fabrics[J].Acta Materiae Compositae Sinica,2012,29(3):42-48.(in Chinese)祝君军,段跃新,陈吉平,等.碳纤维经编织物定型参数及渗透特性[J].复合材料学报,2012,29(3):42-48.

[28] Dong A,Zhao X,Zhang L,et al.NCF/BMI composites materials:effect of stitching threads[C]//The 19th International Conference on Composite Materials.Montreal:International Committee on Composites Materials,2013.

[29] Wang Y S,Zhu S S,Yao S R,et al.Surface modification of carbon fiber and its impact on the performance of composite materials[J].Polymer Materials Science&Engineering,2014,30(2):17-20.(in Chinese)王源升,朱珊珊,姚树人,等.碳纤维表面改性及对其复合材料性能的影响[J].高分子材料科学与工程,2014,30(2):17-20.

[30] Wang Y F,Peng G Q,Xie F Y,et al.Effect of surface properties of domestic T700 grade carbon fiber on hygrothermal performance of BMI composites[J].Aeronautical Manufacturing Technology,2014(3):90-97.(in Chinese)王迎芬,彭公秋,谢富原,等.国产T700级碳纤维表面特性对BMI复合材料湿热性能的影响[J].航空制造技术,2014(3):90-97.

[31] Zhang S,Tian Y H,Zhang X J,et al.Effect of electrochemical oxidation on the surface structure and mechanical performance of high strength and high modulus carbon fibers[J].Acta Materiae Compositae Sinica,2012,29(3):1-8.(in Chinese)张莎,田艳红,张学军,等.电化学氧化对高强高模碳纤维表面结构及力学性能的影响[J].复合材料学报,2012,29(3):1-8.

[32] Xu F H,Lin Z W,Yang N B,et al.GB/T 3354 Test method for tensile properties of oriented fiber reinforced plastics[S].Beijing:Standards Press of China,2006.(in Chinese)许凤和,林再文,杨乃宾,等.GB/T 3354 定向纤维增强塑料拉伸性能试验方法[S].北京:中国标准出版社,2006.

[33] Zhou Z L,Zhang R Z,Zhang S Y,et al.GB/T 5258 Test method for compression properties of fiber reinforced plastics thin laminates[S].Beijing:Standards Press of China,2006.(in Chinese)周祝林,张瑞珠,张双寅,等.GB/T 5258 纤维增强塑料面内压缩性能试验方法[S].北京:中国标准出版社,2006.

[34] Xu F H,Yang N B,Li J C,et al.GB/T 3356 Test standard for bending property of directional fiber reinforced plastic[S].Beijing:Standards Press of China,2006.许凤和,杨乃宾,李建成,等.GB/T 3356 单向纤维增强塑料弯曲性能试验方法[S].北京:中国标准出版社,2006.

[35] Wang L Y,Qin Z J,Yang N B,et al.JC/T 773 Test method for interply shear strength of undirctional fiber reinforced plastics[S].Beijing:Standards Press of China,2006.(in Chinese)王连玉,秦志敬,杨乃宾,等.JC/T 773 纤维增强塑料短梁法测定层间剪切强度[S].北京:中国标准出版社,2006.

[36] Qian X,Zhi J H,Chen L Q,et al.Effect of low current density electrochemical oxidation on the properties of carbon fiber-reinforced epoxy resin composites[J].Surface and Interface Analysis,2013,45(5):937-942.

[37] Sun P.Fiber reinforced polymer matrix composites'micro interface properties research[D].Beijing:Beihang University,2011.(in Chinese)孙沛.碳纤维增强树脂基复合材料微观界面性能的研究[D].北京:北京航空航天大学,2011.

[38] Kim T H,Vijayalakshmi S,Son S J,et al.A combined study of preparation and characterization of carbon molecular sieves for carbon dioxide adsorption from coals of different origin[J].Journal of Industrial,2003,9(5):481-487.

[39] Song W,Gu A J,Liang G Z,et al.Effect of the surface roughness on interfacial properties of carbon fibers reinforced epoxy resin composites[J].Applied Surface Science,2011,257(9):4069-4074.

[40] Nguyen F N,Nakayama Y,Kobayashi D,et al.Carbon fiber's surface and its effects on an interphase formation for ultimate and hesion-related performance[C]//Conference of the Society for the Advancement of Material and Process Engineering.Baltimore:the Society for the Advancement of Material and Process Engineering,2012.