7075铝合金在不同温度盐水环境中的腐蚀疲劳行为

2014-05-14刘轩刘慧丛李卫平叶序彬朱立群

刘轩,刘慧丛,李卫平,*,叶序彬,朱立群

1.北京航空航天大学 材料科学与工程学院 空天先进材料与服役教育部重点实验室,北京 100191

2.北京航空材料研究院 检测研究中心,北京 100095

腐蚀疲劳是影响飞机寿命的一个重要因素,尤其是在沿海一带服役的飞机,由于海水的飞溅以及白天的长时间曝晒,常常会处在高温海水环境下,发生腐蚀的情况十分严重[1],腐蚀损伤处往往会成为材料的疲劳裂纹源,降低材料的抗疲劳性能,对飞机结构材料的安全可靠性造成重大威胁,甚至引发灾难事故[2-5]。

高强铝合金由于具有比强度高、断裂韧性好、加工性能及焊接性能优良等一系列优点,在车辆和船舶工业部门有广泛应用,在航空航天领域更是不可或缺的材料,其中7075铝合金广泛用于制造飞机的主要受力零件,如大梁、桁条和起落架零件等[6-7]。但与其他牌号的结构铝合金相比,高强铝合金腐蚀问题更为突出,容易发生点蚀、晶间腐蚀、剥落腐蚀等,进而严重降低飞机的疲劳性能。在实际应用中,通常在铝合金表面包覆一层包铝层,以提高材料的耐腐蚀性[8]。

目前,国内外关于7075铝合金的研究主要集中在腐蚀以及疲劳开裂等方面。陈素晶等针对铝合金腐蚀平均速率与瞬时速率的差异,根据腐蚀过程中试样横截面的变化与欧姆电阻的对应关系,建立了新的腐蚀速率计算方法[9];刘晓磊等用电化学噪声表征7075铝合金的模拟大气腐蚀过程[10];Burns等研究了低温(-90℃~23℃)环境对7075铝合金抗疲劳性能的影响,发现随着温度降低,裂纹生长速率下降[11];回丽等研究了盐水环境对预腐蚀7XXX铝合金疲劳性能的影响[12];冯先锋研究了2024-T351铝合金在室温下3.5%NaCl溶液中平均应力对腐蚀疲劳力学行为的影响规律以及缺口对腐蚀疲劳强度的影响[13]。从上述研究可以看出,目前室温以上更高温度下7075铝合金的腐蚀疲劳行为研究较为不足,而实际情况是高温环境往往对材料的腐蚀疲劳性能损伤很大,系统研究7075铝合金在不同温度盐水环境下的腐蚀疲劳行为具有重要价值。

因此,本文采用3.5%NaCl溶液环境研究了温度对腐蚀疲劳行为的影响,设置室温以上的35,55,75℃这3个不同环境温度,并通过扫描电子显微镜(SEM)观察断口形貌,探讨了温度对腐蚀疲劳裂纹萌生扩展的影响机理,为铝合金飞机结构材料在沿海高温环境下的安全服役提供一定的技术依据。

1 试验方法

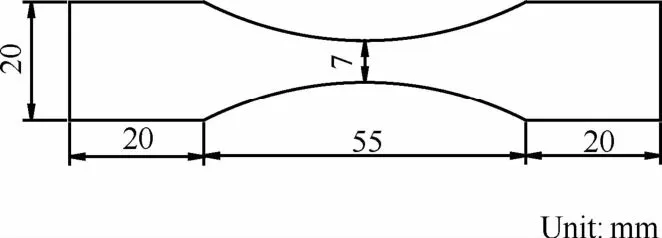

试验所用材料为7075铝合金,热处理状态T651,化学成分(wt%)为:Cu 1.6,Mg 2.5,Zn 5.6,Si 0.4,Mn 0.3,Ti 0.2,Cr 0.22,Fe 0.5,其余为Al。疲劳试样为平直薄板,厚度为1.5 mm,装夹端之间为连续半径连接,尺寸如图1所示。试样两面均覆盖有包铝层,通过HIROX KH-7700三维视频显微镜测得包铝层厚度约为80μm。

图1 7075铝合金疲劳试样平面图Fig.1 Planar graph of 7075 aluminum alloy fatigue specimen

7075铝合金的腐蚀疲劳试验选取3.5%的NaCl溶液作为腐蚀介质,根据航空高强铝合金在服役过程中可能出现的高温环境,选择(35±3),(55±3),(75±3)℃这3个不同的环境温度研究其对7075铝合金腐蚀疲劳行为的影响。

腐蚀疲劳试验在Instron8871液压伺服机上进行,利用Wavematrix软件设置程序。试验前先将疲劳试样置于25℃的3.5%NaCl溶液中浸泡24 h进行预腐蚀,然后再进行试验。腐蚀疲劳试验进行时疲劳试样处于3.5%NaCl溶液环境中,通过溶液循环保持溶液温度。每个温度下选择3个应力水平进行试验。试样疲劳断裂后,使用Camscan CS-3400扫描电子显微镜观测断口形貌。

2 试验结果与讨论

2.1 腐蚀疲劳寿命

7075铝合金试样腐蚀疲劳试验相关参数如表1所示。表中:Kt为理论应力集中系数;R为应力比。

表1 疲劳试验参数Table 1 Parameters of fatigue test

对腐蚀疲劳数据进行处理时,先将疲劳寿命取成对数,成组法中值对数疲劳寿命的计算公式为

式中:为成组法中值对数疲劳寿命;n为每组试验的试样个数;Ni为每组试验中第i个试样的疲劳寿命;N50为具有50%存活率的疲劳寿命。

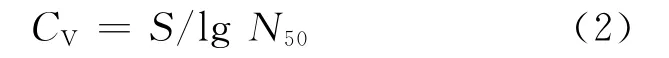

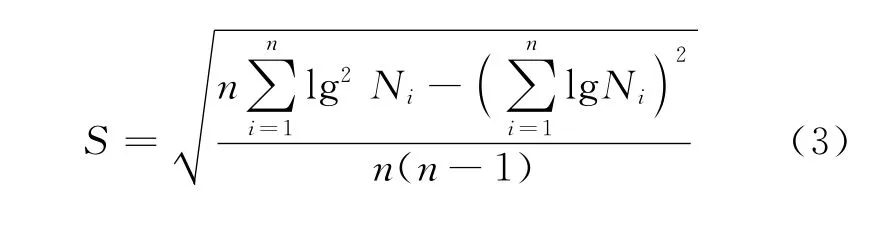

如果需要求出具有95%置信度的中值疲劳寿命,就应该先求出变异系数,并由表2查出满足该置信度所需要的最少试样个数[14-15]。变异系数的计算公式为

式中:CV为变异系数;S为子样方差,其计算公式为

表2 需要的最少试样数(置信度95%,相对误差±5%)Table 2 Minimum number of specimen(confidence 95%,relative error±5%)

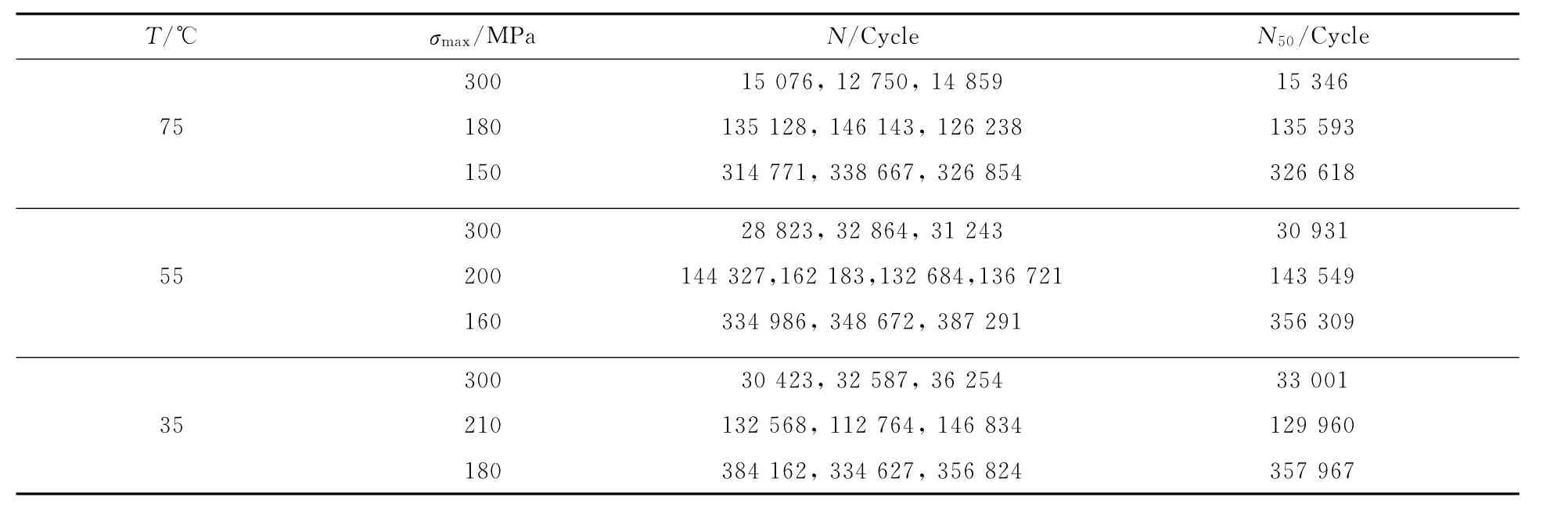

表3给出了7075铝合金在3个不同温度T下3.5%NaCl溶液中的腐蚀疲劳寿命N与相应的应力水平σmax。经计算每组试验的变异系数CV均小于0.020 1,因此各组试验的试样数量均满足置信度95%条件下最少3个试样的要求。

表3 不同温度和应力水平下的腐蚀疲劳寿命Table3 Corrosion fatigue life at different temperatures and stress levels

从表3中数据可以看出,在3.5%NaCl溶液环境下,温度对7075铝合金的腐蚀疲劳寿命具有显著影响:同一应力水平下,温度越高,疲劳寿命越短。300 MPa、75℃下的中值寿命为15 346次循环,55℃下的中值寿命为30 931次循环,35℃下的中值寿命为33 001次循环。

同时腐蚀损伤与疲劳损伤之间还存在着一定的竞争关系。当应力水平较高时,试样的寿命较短,腐蚀作用的时间短,试样寿命主要受应力水平影响,35,55,75℃这3个温度下1万~5万次循环寿命对应的应力水平都为300 MPa;而当应力水平较低时,试样的寿命长,腐蚀作用的时间较长,环境温度的升高加重了材料的腐蚀损伤,从而导致相同寿命对应应力水平的下降,因此在35,55,75℃这3个温度下,30万~40万次循环寿命对应的应力水平依次下降,分别为180,160,150 MPa。

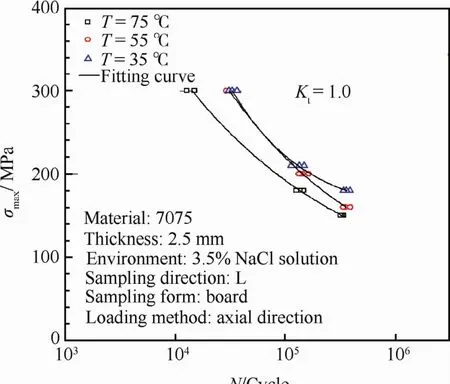

图2为7075铝合金在3个不同温度下3.5%NaCl溶液中的腐蚀疲劳S-N曲线。从图中可以看出,7075铝合金在温度为35℃和55℃时,高应力水平下的疲劳寿命相当,而低应力水平下35℃时的疲劳寿命明显高于55℃时的疲劳寿命;同一应力水平下,35℃和55℃下的疲劳寿命明显高于75℃下的疲劳寿命。

2.2 腐蚀疲劳断口形貌

图2 不同温度下的腐蚀疲劳S-N曲线Fig.2 Corrosion fatigue S-N curve at different temperatures

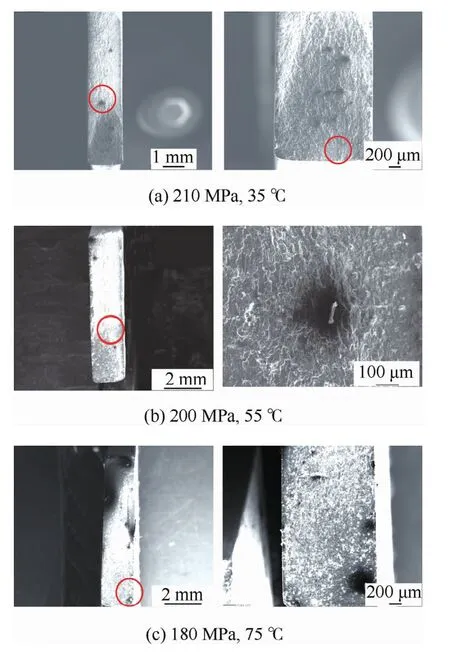

图3是7075铝合金试样在300 MPa时3个温度下的腐蚀疲劳断口形貌的SEM照片。可以看出,在较高应力水平下,试样的疲劳寿命较短,腐蚀作用的时间短,试样的腐蚀损伤程度小,35℃和55℃下没有出现较明显的腐蚀坑,试样的失效主要是由于应力的作用;75℃下试样出现肉眼可见的腐蚀坑,疲劳源从腐蚀坑萌生。由此可见高温环境对腐蚀起了促进作用,且腐蚀坑作为缺陷易成为疲劳源。3个温度下的试样断口都出现了较明显的疲劳源,而疲劳源多从铝合金与包铝层的结合处萌生。

图3 300 MPa时不同温度下的断口形貌Fig.3 Fracture morphology at different temperatures at 300 MPa

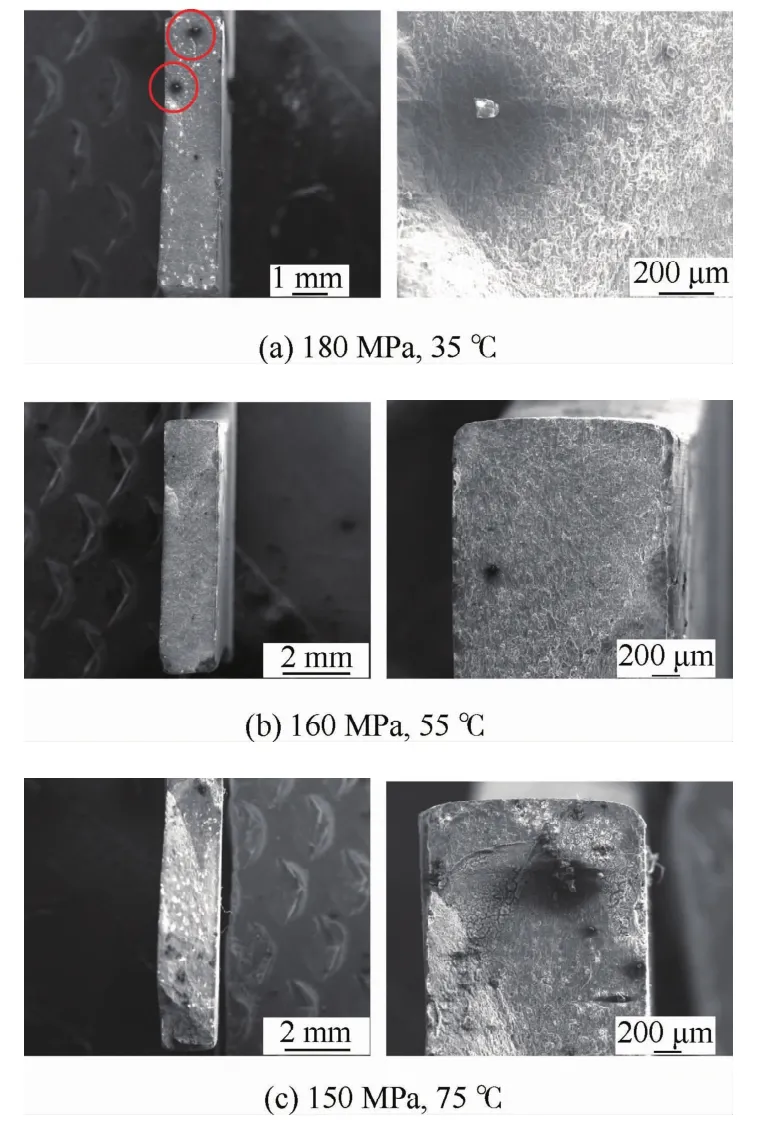

图4为7075铝合金试样在200 MPa左右时3个温度下的腐蚀疲劳断口形貌。与300 MPa时相比,中等应力水平下腐蚀疲劳时间延长,在3~4 h之间。35℃下的试样已经出现明显的腐蚀点,疲劳源同时从一个腐蚀点和基体包铝结合处萌生,生成两个疲劳源;55℃下的试样可明显看出疲劳源由一个较大的腐蚀坑处萌生;75℃下断口表面腐蚀特征明显,出现大量腐蚀产物白点,断口不再平整,疲劳源从铝合金基体和包铝层结合处的大腐蚀坑萌生。

图5为7075铝合金试样在160 MPa左右时3个温度下的腐蚀疲劳断口形貌,腐蚀疲劳时间在9~11 h之间。从图5中可以看出较低应力水平下试样断口腐蚀均比较严重,断口都不平整,表面高度差较大。35℃下的试样断口出现大量腐蚀坑,疲劳源同时从两个大腐蚀坑萌生;55℃下,疲劳裂纹从一个腐蚀坑较多的区域萌生,没有很明显的疲劳源;75℃下的试样断口表面出现大量腐蚀产物,并出现龟裂现象,已经看不出裂纹扩展的方向。

图4 200 MPa左右时不同温度下的断口形貌Fig.4 Fracture morphology at different temperatures at about 200 MPa

图5 160 MPa左右时不同温度下的断口形貌Fig.5 Fracture morphology at different temperatures at about 160 MPa

2.3 不同温度盐水环境下的腐蚀疲劳分析讨论

上述实验结果表明,高温环境显著加速了7075铝合金在3.5%NaCl溶液中的腐蚀疲劳断裂。

从3个不同温度下的腐蚀疲劳S-N 曲线可知,35℃和55℃的曲线在应力水平为220~300 MPa阶段基本重合,而在220 MPa以下的应力水平段两条曲线分开,且随应力水平下降,同一应力下35℃的腐蚀疲劳寿命比55℃下高得多。这说明在较高应力水平下,55℃的高温环境相对于35℃时还不足以显著加速腐蚀疲劳断裂,而当应力水平逐渐下降时,55℃下的腐蚀损伤对疲劳损伤的竞争力上升,对腐蚀疲劳断裂的加速效果逐渐显著。同一应力水平下,75℃的腐蚀疲劳S-N曲线明显位于35℃和55℃曲线的左侧,这说明75℃的高温环境对腐蚀损伤有强烈促进作用,导致了在300 MPa及以下的应力水平段腐蚀损伤对疲劳损伤有着显著的优势,从而同一应力下75℃时的腐蚀疲劳寿命均明显低于35℃和55℃时的腐蚀疲劳寿命。因此,海洋环境下服役的高强铝合金材料,在对它们的疲劳寿命进行预测时,必须考虑高温对其腐蚀疲劳的强烈加速作用。

从各温度和应力水平下对应的腐蚀疲劳断口形貌来看,低温高应力时,腐蚀损伤对疲劳断裂影响不大,裂纹多从铝合金基体与包铝层结合处萌生,这是由于包铝层与铝合金基体的机械性能差异较大,在循环应力的不断作用下,二者的结合处易成为应力集中的部位,导致裂纹从此处萌生。当环境温度升高时,断口表面开始出现腐蚀坑,这是由于温度升高时点蚀演化的临界热激活能降低,加快了点蚀演化的速率[16]。出现腐蚀坑后,疲劳源多从腐蚀坑处萌生,根据蚀孔应力集中-滑移不可逆性增强模型,这是由于形成的腐蚀坑会成为应力集中源,在拉应力作用下腐蚀坑底部产生滑移台阶,滑移台阶暴露出的新鲜金属表面因腐蚀作用逆向滑移受阻,造成了裂纹源的产生[17]。腐蚀疲劳断口表面腐蚀坑多呈两种形貌并存,一种为均匀分布麻点状,腐蚀表面平整;另一种为不均匀的深坑状,局部腐蚀严重,且温度越高表面越不平整。深坑状腐蚀坑口多被粘附性腐蚀产物覆盖,这形成了闭塞电池,由于自催化酸化效应,腐蚀坑从而具有向深处和宽处延伸的动力。而断口形貌表明,腐蚀疲劳裂纹均自深坑状腐蚀坑处萌生,这说明深坑状腐蚀坑较麻点状腐蚀坑应力集中效果更显著,对疲劳源的萌生影响更大。因此,高温腐蚀环境主要是通过加速腐蚀坑的形成来影响疲劳源的产生,而深坑状腐蚀坑应力集中严重,对疲劳性能伤害较大。

3 结 论

1)在3.5%NaCl溶液中,温度对7075铝合金腐蚀疲劳寿命影响的规律为:同一应力水平下,温度越高,腐蚀疲劳寿命越短,300 MPa时35,55,75℃下的中值寿命分别为33 001、30 931、15 346次循环。

2)腐蚀损伤和疲劳损伤存在一定的竞争关系。应力水平较高时,腐蚀较轻,试样寿命主要受应力水平影响,温度对疲劳寿命的影响较弱,疲劳源多从铝合金基体与包铝层结合处萌生;应力水平较低时,腐蚀较严重,温度的升高将导致相同寿命对应应力水平的明显下降,温度对疲劳寿命的影响较显著,疲劳源多从腐蚀坑处萌生。

3)高温环境主要通过加速腐蚀坑的形成来影响疲劳源的萌生,深坑状腐蚀坑应力集中严重,对疲劳性能伤害较大。

参 考 文 献

[1] Feng L C,He Y Q,Qiao B,et al.Corrosion and protection of metal and alloy in marine environment[J].Hot Working Technology,2013,42(24):13-17.(in Chinese)冯立超,贺毅强,乔斌,等.金属及合金在海洋环境中的腐蚀与防护[J].热加工工艺,2013,42(24):13-17.

[2] Kermanidis A T,Petroyiannis P V,Pantelakis S G.Fatigue and damage tolerance behaviour of corroded 2024 T351 aircraft aluminum alloy[J].Theoretical and Applied Fracture Mechanics,2005,43(1):121-132.

[3] Wang Z P,Xu T J,Su J X.Research on relationship of civil aircraft cargo compartment corrosion and its influencing factors based on data model[J].Acta Aeronautica et Astronautica Sinica,2012,33(5):940-948.(in Chinese)王志平,徐天杰,苏景新.基于数据模型的某型民用飞机货舱区域腐蚀影响因素研究[J].航空学报,2012,33(5):940-948.

[4] Mu Z T,Chen D H,Zhu Z T,et al.Fatigue crack growth behavior of aerospace aluminum alloy LD2 under corrosion[J].Acta Aeronautica et Astronautica Sinica,2013,34(3):574-579.(in Chinese)穆志韬,陈定海,朱做涛,等.腐蚀条件下LD2航空铝合金裂纹扩展规律研究[J].航空学报,2013,34(3):574-579.

[5] Chen B,Liu J Z,Wang H W,et al.Advance in fatigue behavior for pre-corroded aluminium alloy[J].Failure Analysis and Prevention,2011,6(3):186-192.(in Chinese)陈勃,刘建中,王浩伟,等.腐蚀预损伤铝合金的疲劳行为研究进展[J].失效分析与预防,2011,6(3):186-192.

[6] He C W,Cai X S,Li S Q.Corrosion and corrosion fatigue of typical aircraft joints[J].Corrosion&Protection,2006,27(3):118-121.(in Chinese)贺崇武,蔡新锁,李素强.飞机典型连接件腐蚀及腐蚀疲劳试验研究[J].腐蚀与防护,2006,27(3):118-121.

[7] Cheng Z H.Study on corrosion behaviors of the LY12CZ aluminum alloy plane component[D].Harbin:Harbin Engineering University,2006.(in Chinese)程宗辉.LYl2CZ铝合金飞机构件腐蚀行为研究[D].哈尔滨:哈尔滨工程大学,2006.

[8] Sun S Q,Zhao Y B,Zheng Q F,et al.Evolution mechanism of pitting of Al clad 7075 and 2024 aluminium alloy in coastal[J].Journal of Chinese Society for Corrosion and Protection,2012,32(3):195-202.(in Chinese)孙霜青,赵予兵,郑弃非,等.包铝的7075和2024合金在海洋大气环境中的点蚀演化机制[J].中国腐蚀与防护学报,2012,32(3):195-202.

[9] Chen S J,Yuan Q M,He J P,et al.Experimental evaluation of computing method of instantaneous corrosion rate for 7075 aluminum alloy[J].Journal of Materials Engineering,2004(12):43.(in Chinese)陈素晶,袁庆铭,何建平,等.7075铝合金瞬时腐蚀速率的计算和试验验证[J].材料工程,2004(12):43.

[10] Liu X L,He J P,Chen S J.Electrochemical noise of 7075 aluminum alloy during a simulated atmospheric corrosion process[J].Corrosion Science and Protection Technology,2006,18(5):386-388.(in Chinese)刘晓磊,何建平,陈素晶.电化学噪声表征7075铝合金的模拟大气腐蚀过程[J].腐蚀科学与防护技术,2006,18(5):386-388.

[11] Burns J T,Gupta V K,Agnew S R,et al.Effect of low temperature on fatigue crack formation and microstructure-scale propagation in legacy and modern Al-Zn-Mg-Cu alloys[J].International Journal of Fatigue,2013,55:268-275.

[12] Hui L,Zhou S,Xu L,et al.Influence of saline environment on fatigue property of pre-corroded aluminum alloy[J].Journal of Aeronautical Materials,2012,32(3):73-78.(in Chinese)回丽,周松,许良,等.盐水环境对预腐蚀铝合金腐蚀疲劳性能的影响[J].航空材料学报,2012,32(3):73-78.

[13] Feng X F.Investigation on corrosion fatigue strength of 2024-T351 alloy in 3.5%NaCl salt solution[D].Hangzhou:Zhejiang University,2014.(in Chinese)冯先锋.盐水环境下2024-T351铝合金的腐蚀疲劳强度研究[D].杭州:浙江大学,2014.

[14] GB/T 3075-2008 Metallic materials-fatigue testingaxial-force-controlled method[S].Beijing: Standards Press of China,2008.(in Chinese)GB/T 3075-2008 金属材料 疲劳试验 轴向力控制方法[S].北京:中国标准出版社,2008.

[15] GB/T 24176-2009 Metallic materials-fatigue testingstatistical planning and analysis of data[S].Beijing:Standards Press of China,2009.(in Chinese)GB/T 24176-2009 金属材料 疲劳试验 数据统计方案与分析方法[S].北京:中国标准出版社,2009.

[16] Huang X G.Mechanism study of pit evolution and crack propagation for corrosion fatigue[D].Shanghai:Shanghai Jiaotong University,2013.(in Chinese)黄小光.腐蚀疲劳点蚀演化与裂纹扩展机理研究[D].上海:上海交通大学,2013.

[17] Liu D X.Corrosion and protection of materials[M].Xi'an:Northwestern Polytechnical University Press,2006:185-186.(in Chinese)刘道新.材料的腐蚀与防护[M].西安:西北工业大学出版社,2006:185-186.