位错对形变304亚稳态不锈钢中奥氏体的电化学性能的影响

2014-05-14谢金鹏骆红云吕金龙叶康琳

谢金鹏,骆红云,吕金龙,叶康琳

北京航空航天大学 材料科学与工程学院 航空航天材料和性能重点实验室,北京 100191

奥氏体不锈钢由于其具有较好的塑性和抗腐蚀性能而被广泛地应用于核电等环境,其塑性变形以位错缠结[1]、晶界处位错堆积[2]为主。此外,由于其具有较低的层错能,低温和高应变速率形变过程中也会形成宽的堆积层错和形变孪晶。其中有关不锈钢塑性的研究中,许多学者关注冷加工水平对不锈钢位错密度和错位类型变化的影响。Estrin等[3]提出面心立方金属的位错反应机制,认为在变形开始阶段少量的滑移系开动,随着形变量的增大,位错缠结形成了胞状结构,然后位错胞数量增加,并且其尺度减小。位错胞内位错减少,而胞壁的位错数量却逐渐增多,随着变形量的增加,增大的存储能位错发生反应形成小角度亚晶界。冷轧304不锈钢奥氏体相中的位错密度可以通过对X射线衍射的分析来评价,结果显示位错密度随应变单调增加[4]。不锈钢抗腐蚀的研究结果发现:阳极电流密度并不是随应变单调变化的,而是随着塑性变形的增加会出现一个最大值[5-6]。对于该现象目前有2种解释,①塑性变形过程中位错结构的变化,变形初期,出现新位错和堆积,然后堆积被破坏,位错重新排列到低能的组态;②电流密度在高应变水平时的降低与高位错密度区域的面积分数下降时的异质位错的重新排列有关[5,7]。可见,位错密度和位错形态结构对不锈钢塑性变形以及变形后抗腐蚀性能均有较大影响。

然而,关于不锈钢中亚稳态的奥氏体相在塑性变形中位错结构对腐蚀过程影响的研究却很少[5]。主要是由于304亚稳态不锈钢在塑性变形过程中会产生应变诱导马氏体[8-10],因此,在传统的电化学测量中马氏体的影响不能被消除。在以前的研究中,马氏体对阳极电流密度的影响被忽略[11]。然而,事实上,应变诱导马氏体降低了腐蚀抗力已经在一些研究中被提及[12]。因此,本文采用局部电化学技术来取代传统的电化学测量,测试区域是通过光学显微镜选择的相对平滑且具有较少滑移带的区域,以此来消除马氏体的影响。

本文通过局部电化学阻抗谱(LEIS)和极化曲线的测量,得到了不同应变水平下主要的奥氏体相基体的阻抗和阳极电流,然后讨论其腐蚀行为。其中主要探讨了位错密度(通过维氏显微硬度来研究)和位错堆积数(通过扫描开尔文探针(SKP)测量的表面电势来计算)对电化学性能的影响。

1 实验研究

1.1 材料

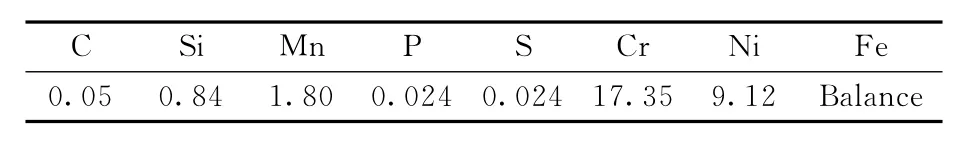

研究用2.0 mm厚的AISI 304不锈钢矩形板材,其化学组分如表1所示。将AISI 304不锈钢在室温下进行工程应变为10%、20%、30%和40%的拉伸变形,应变速率为0.001 s-1,实验设备为电液伺服试验系统(INSPEKT 100 k N),试样标距长度为80 mm。

表1 AISI 304不锈钢的化学成分Table 1 Chemistry compositions of AISI 304 strainless steels wt%

1.2 局部电化学测试

实验装置如图1(a)所示,R、C和 W 分别为连接电极、对电极和工作电极。将尖端直径为30μm的铂测量电极焊接到铜线上(图1(b)),放置在一个可以在三维方向上移动的支撑上。测量在三电极系统下进行。工作电极为试样表面。对电极为铂尖端电极,通过毛细管与电解质液滴连通的饱和甘汞电极作为参比电极。铂电极置于试样表面上方,与试样表面呈45°角。通过光学显微镜观察铂电极尖端的位置。通过可动支架将铂利用电极尖端与试样表面之间的距离调整为约100μm。当在工作电极上施加电压扰动信号时,电化学工作站(上海华辰CHI660B)记录电流响应信号。

用砂纸将试样逐级打磨至3 000#砂纸,之后用0.5μm的氧化铝抛光膏抛光,丙酮脱脂,去离子水冲洗,室温下空气中干燥。在电化学测试之前,试样在10wt%的草酸中电解腐蚀。通过光学显微镜选择少滑移带的相对光滑区域作为测试区域。

通过电化学工作站对不同形变的试样表面进行LEIS测试。电解液为3.5wt%的NaCl溶液,溶液用分析纯NaCl和去离子水配制。实验在室温下进行。为得到稳定的开路电位,试样在3.5wt%的Nacl溶液中浸泡1 800 s,在腐蚀电位下对电极施加20 m V的交流电(AC)干扰信号,测试频率范围为0.01 Hz~100 k Hz。动电位极化测试也是在3.5wt%的NaCl溶液中进行的,测试温度为298 K。极化曲线测试的电势范围为-1.3 VSCE~0.2 VSCE,其中VSCE为饱和甘汞电极的电势,扫描速率为0.001 67 V/s。电化学测试前试样的测试面在液滴中浸泡30 min。

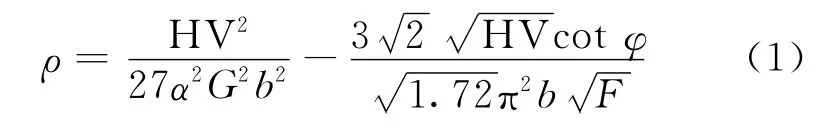

1.3 维氏显微硬度测量和位错密度计算

用锥体金刚石压头的FM-800显微硬度测试仪进行显微硬度测试。施加载荷为50 g,加载时间为10 s。根据式(1)确定维氏显微硬度HV和位错密度ρ的关系[13]为

式中:φ为压头半锥角,其值为68°;G为剪切弹性模量;b为柏氏矢量数据,可根据文献[14]得到;α为经验系数(0.2~0.5);F为压头作用力。

1.4 SKP测试

通过Nanoman VS原子力显微镜(AFM)对不同形变的试样进行SKP测试。在表面势模型中,通过AFM获得20μm×20μm区域的电势分布。在SKP测试之前,试样在10wt%的草酸中侵蚀15 s。通过形态区分光滑的奥氏体区域和滑移带区域。

2 实验与计算结果

2.1 显微硬度测试

图2(a)所示为显微硬度测试结果,由图可知,奥氏体的硬度随形变的增大而明显增加。图2(b)显示出位错密度随形变单调增加。这一结果与以前的研究结果一致[4]。这一方法还可以计算总的位错密度。

2.2 奥氏体应变函数的SKP测试

根据图3(a),测试区域面积为3μm×3μm,因为这一区域形态光滑(高度差不超过60 nm),并且没有明显的滑移带。图3(b)为不同形变奥氏体的电位分布。由图可知,随着应变增加电位降低,形变为30%时下降到最低,形变增加到40%电位开始升高。图3(c)为不同形变奥氏体测试区域的平均电位。

根据机械化学理论[14],畸变能仅取决于几何参数,也就是位错堆积数。因此位错堆积数可以反映表面反应中位错不均匀分布的影响,从而进一步反映腐蚀性能。

图2 显微硬度和位错密度随应变的变化Fig.2 Microhardness and dislocation density with different strains in AISI 304 stainless steel

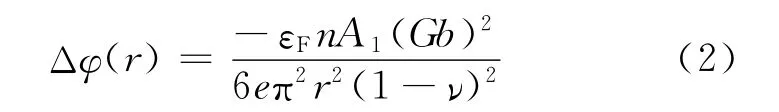

局部的畸变能取决于平面位错堆积,可得到离中心距离为r处的电势为

式中:εF为费米能级(大多数金属的费米能级为7~8 e V);e为电子电荷;A1为修正系数,由线弹性和非线性弹性常数决定;r为极坐标;ν为泊松比;n为位错堆积数,可以通过SKP得到的电位进行计算,如图3(c)所示。可见,随着形变增加,形变为30%时n增加到最大值20,然后在40%时降低到14。

2.3 LEIS结果

图3 不同应变下的奥氏体的电势Fig.3 Potential of austenite under different strain

图4给出了不同应变下奥氏体及其膜阻抗,根据图4(a),奥氏体晶粒阻抗呈现出容抗特性。其中横轴和纵轴分别为实部阻抗Z′和虚部阻抗Z″。由图可知,随着形变增加,奥氏体晶粒的阻抗单调递减。Nyquist图的等效电路见图4(a)的插图,其中Rs和R1为溶液电阻和电荷转移电阻;R2和C为膜阻抗和双电层电容;Q为常相位角元件(CPE)。由于电极表面的非均匀性导致弛豫时间分布,Q用来反应电容行为[15-17]。图4(b)为不同应变下的膜阻抗图,可以看出,所有试样的膜阻抗R2随形变的增加从5.54×105Ω降低到8.42×104Ω。

图4 不同应变下的奥氏体及其膜阻抗Fig.4 Impedance spectroscopy of austenite and the film impledance under different strains

2.4 极化结果

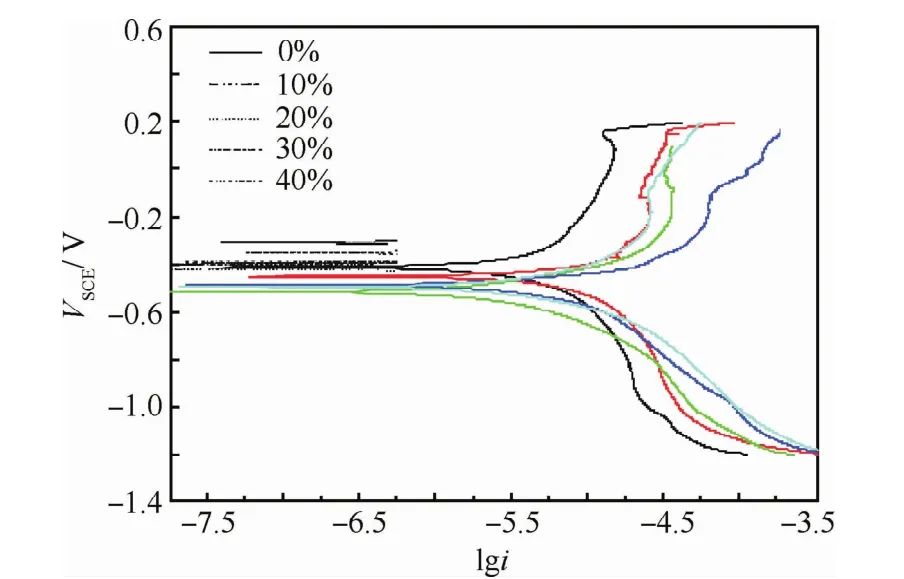

图5为不同塑性应变水平下,-1 200~200 m V范围内的电流密度随着电势变化曲线,得出和文献[7]相似的研究结果。

图5 扫描速率为1.67 mV/s时,不同应变水平下AISI 304不锈钢在3.5wt%NaCl溶液中的动态极化曲线Fig.5 Potentiodynamic polarization curves for AISI 304 stainless steel at various strain level in 3.5%NaCl solution,when scan rate is 1.67 m V/s

定义电流密度比,其中i(ε0)是应变为0%试样的电流密度。-0.3 V下阳极腐蚀电流密度随应变的变化而变化,如图6所示。图中:q1为计算得到的均匀位错导致的电流密度比;q2为计算得到的非均匀位错导致的阳极电流密度比;q3为q1和q2之和;q为实验测得的阳极电流密度值。可知,当应变增加时,阳极电流密度增加,当应变量达到30%时,阳极电流密度达到最大值,随后又显著降低。

图6 电流密度比i(ε)/i(ε0)随着塑性应变量的变化Fig.6 Current density ration i(ε)/i(ε0)changes with plastic strain

3 讨 论

根据Taylor模型,剪切应力τ与位错密度满足如下关系:τ=αGb。所以,位错密度随着变形量的增加而增加,这与显微硬度的结果相吻合。一般来讲,拉伸曲线,存在3个阶段,这3个阶段受加工硬化率的影响[5]。在阶段Ⅰ中,在大部分晶粒中看到的是单个位错的面滑移。而多滑移和交滑移则在阶段Ⅱ(ε≥10%)时才被激活,并产生了混杂的位错结构(缠结、六边形网络、位错墙和位错胞)。在阶段Ⅲ中,交滑移更普遍地产生,同时位错墙成为了主要的位错结构特征。所以在阶段Ⅱ和阶段Ⅲ时,位错的分布可以分别归类于均匀分布和不均匀分布。位错分布对于电化学性能的影响可以从这两个方面予以进一步研究。

3.1 位错对于LEIS的影响

LEIS结果显示了膜阻抗R2随着应变的增加而单调减少,如图4(b)所示。钝化膜可以看做是半导体。根据半导体电化学,经过冷加工的304不锈钢的钝化膜中的掺杂水平比退火试样高[17]。更高的掺杂水平可能是因为钝化膜的扭曲结构造成的,而更高的掺杂水平意味着更不稳定的钝化膜[18]。Lee和 Yoon等[19]发现不锈钢表面钝化膜中施主和受主浓度的同时增加会导致不锈钢耐蚀性的下降,此外,施主和受主浓度随应变诱导马氏体含量线性增加。但是,对于传统的电化学测试,位错和应变诱导马氏体的影响不能很好地区分开,因为这两者都随着应变量的增加而增加。当AISI304不锈钢变形时,应变诱导马氏体在很多微结构应力集中处形核,例如剪切带交叉处,单独的剪切带和剪切带与晶界交叉处[8-10]。所以在本文的研究中,利用微区电化学测量相对光滑、少滑移带的地方,可以排除马氏体的影响。根据图3(c),位错密度在应变为30%时达到最大值,然后在应变为40%时迅速降低,这与R2的变化(见图4(b))不一致。这说明不锈钢表面的钝化膜电阻对于位错堆积不敏感。根据图2(b),位错密度随着应变水平增加而单调增加。所以膜阻抗R2和位错密度表现出相对较好的线性关系。从而说明,阻抗的减少是由于位错密度的增加。

3.2 位错对阳极电流密度的影响

3.2.1 均匀分布的位错

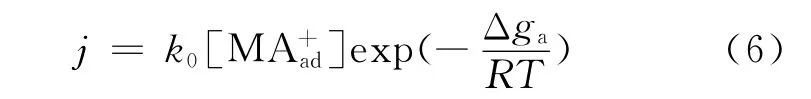

根据热动力学和电化学理论,在变形过程中,机械作用和电化学的协同效果可以作为化学反应的激活能。阳极电流密度可以表示为激活能的函数[20]。整体反应由以下3个基本反应组成[20]:

式中:A为复杂离子(本文中为(OH-));下标aq、ad和s分别代表水合粒子、沉淀粒子和表面粒子;M为金属元素。

稳定状态的电流密度为

式中:R为气体常量;T为温度;k0为单位面积的位置个数;Δga为激活能,其表达式为

式中:Δgeq为标准激活能;β为对称性因子;E为电势;Na为摩尔数;m为经验系数为经验常数均值。联合式(6)和式(7)得到电流密度的表达式为

式中:

此处假定动力学常数k不随塑性应变量而改变,则比例q可表示为

式中:j(ε0)为未加载状态的电流密度。

由此得到计算结果,如图6所示。随着应变量的增加,q略微增加,这说明位错均匀分布对于电流密度的改变贡献很小,尤其是在高应变水平条件下。计算值显著低于实验结果。

3.2.2 位错不均匀分布

根据机械化学理论,当位错堆积时,位错堆积的数量决定了表面电流密度的变化Δi,其中,Δi可以根据式(11)和式(12)计算。

式中:S1为阳极反应的面积;S2为机械化学有效面积;ia为初始表面未变形状态下的阳极电流密度;z为离子价数;F 为法拉第常量;Δφ0(x0)为离位错中心为x0的电势变化,在本文中x0=20b。

通过式(11)~式(13),可以计算出比例q2=1+Δi/i0,结果见图6。从q2的计算结果可以看出,位错的不均匀分布比均匀分布产生的电流密度变化更显著。应变为10%时,q1和q2近似相当。从变化趋势来看,可以推测在较低的应变水平下(小于10%),q1比q2更大。也就是说在较低的应变水平下,均匀分布的位错在增加阳极电流密度时起到重要作用。相似的结果在以前的文献中也有报道[16]。在较高的应变水平下(大于10%),位错堆积对电流密度的影响十分显著。结合两者的影响,可以得到总体变化q3的计算结果如图6所示。相对于实验结果,i(ε)/i(ε0)被低估了。其原因可能是因为忽略了长程内应力。

4 结 论

在不同的应变水平下进行了局部微区电化学和极化曲线分析,结果显示位错密度和位错结构对不锈钢的阻抗和阳极电流密度有重要影响。主要结论如下:

1)随着应变量的增加,奥氏体阻抗由于位错密度增加而单调降低。不锈钢表面钝化膜的阻抗对位错结构不敏感。

2)阳极电流密度随着应变量增加而增加,在30%应变下达到最大值,随后应变增加阳极电流密度又显著降低。根据计算结果,位错密度在低应变水平下增加阳极电流密度有着重要作用。在更高的应变水平下(大于10%),位错堆积对电流密度有显著影响。

参 考 文 献

[1] Wachter O,Brummer G.Experiences with austenitic steels in boiling water reactors[J].Nuclear Engineering and Design,1997,168(1-3):35-52.

[2] Peguet L,Malki B,Baroux B.Influence of cold working on the pitting corrosion resistance of stainless steels[J].Corrosion Science,2007,49(4):1933-1948.

[3] Estrin Y,Tóth L S,Molinari A,et al.A dislocationbased model for all hardening stages in large strain deformation[J].Acta Materialia,1998,46(15):5509-5522.

[4] Shintani T,Murata Y.Evaluation of the dislocation density and dislocation character in cold rolled type 304 steel determined by profile analysis of X-ray diffraction[J].Acta Materialia,2011,59(11):4314-4322.

[5] Sahal M,Creus J,Sabot R,et al.The effects of dislocation patterns on the dissolution process of polycrystalline nickel[J].Acta Materialia,2006,54(8):2157-2167.

[6] Gutman E M,Solovioff G,Eliezer D.The mechanochemical behavior of type 316L stainless steel[J].Corrosion Science,1996,38(7):1141-1145.

[7] Mughrabi H,Ungar T.Dislocations in solids[M].Am-sterdam:Elsevier,2002:343.

[8] Olson G B,Cohen M.A mechanism for the strain-induced nucleation of martensitic transformations[J].Journal of Less-Common Metals,1972,28(1):107-118.

[9] Das A,Sivaprasad S,Ghosh M,et al.Morphologies and characteristics of deformation induced martensite during tensile deformation of 304 LN stainless steel[J].Materials Science and Engineering:A,2008,486(1-2):283-286.

[10] Das A,Tarafder S.Experimental investigation on martensitic transformation and fracture morphologies of austenitic stainless steel[J].International Journal of Plasticity,2009,25(11):2222-2247.

[11] Huanga Y H,Xuana F Z,Tua S T,et al.Texture and grain growth characteristics in a boron added interstitial free steel after severe cold rolling and annealing[J].Materials Science and Engineering:A,2011,528(3):1882-1888.

[12] Garcia C,Martin F,Tiedra P D,et al.Effects of prior cold work and sensitization heat treatment on chloride stress corrosion cracking in type 304 stainless steels[J].Corrosion Science,2001,43(8):1519-1539.

[13] Nazari A,Mohandesi J A,Tavareh S.Microhardness profile prediction of a graded steel by strain gradient plasticity theory[J].Computational Materials Science,2011,50(5):1781-1784.

[14] Gutman E M.Mechanochemistry of materials[M].London: Cambridge International Science Publishing,1998:205.

[15] Grubac Z,Metikos-Hukovic M.EIS study of solid-state transformations in the passivation process of bismuth in sulfide solution[J].Journal of Electroanalytical Chemistry,2004,565(1):85-94.

[16] Qiao Y X,Zheng Y G.Electrochemical behaviour of high nitrogen stainless steel in acidic solutions[J].Corrosion Science,2009,51(5):979-986

[17] Rangel C M,Silva T M,Belo M.Semiconductor electrochemistry approach to passivity and stress corrosion cracking susceptibility of stainless steels[J].Electrochim Acta,2005,50(25-26):5076-5082.

[18] Lv J L,Luo H Y.Electrochemical investigation of passive film in pre-deformation AISI 304 stainless steels[J].Applied Surface Science,2012,263:29-37.

[19] Lee J B,Yoon S I.Effect of nitrogen alloying on the semiconducting properties of passive films and metastable pitting susceptibility of 316L and 316LN stainless steels[J].Materials Chemistry and Physics,2010,122(1):194-199.

[20] Sato N.Electrochemistry at metal and semiconductor electrodes[M].Amsterdam:Elsevier,1998:79-81.