Nb-Si金属间化合物基超高温合金研究进展

2014-05-14张虎原赛男周春根沙江波赵新青贾丽娜

张虎,原赛男,周春根,沙江波,赵新青,贾丽娜

北京航空航天大学 材料科学与工程学院,北京 100191

新一代高推重比航空发动机热端部件需要承温能力更高的高温结构材料。Nb-Si金属间化合物基超高温合金(以下简称Nb-Si基合金)具有高熔点(≥1 750℃)、低密度(≤7.2 g/cm3)和良好的加工性能,目标使用温度达到1 200~1 400℃,成为用于新一代高推重比航空发动机热端部件最有潜力的候选材料,也是当前材料领域的研究热点之一。

新一代高推重比航空发动机热端部件对超高温结构材料性能要求十分苛刻,必须在高温强度、蠕变抗力、室温韧性、抗氧化性和密度等方面达到综合性能平衡。从材料组织角度上讲,上述强度、韧性和环境稳定性等关键性能应该由不同相或组织来承担[1-2],需要应用多相组织匹配理论设计以满足材料综合性能平衡的要求。Nb-Si基合金就是一种具有上述多相组织特点的新一代超高温结构材料[3-7]。Nb-Si基合金的基本组成相包括塑韧性的Nb基固溶体NbSS相和在1 600~1 800℃下热动力学稳定并保持高强度的金属间化合物Nb5Si3相,NbSS相提供室温塑性和韧性,而Nb5Si3相提供高温强度和蠕变抗力,并用Cr合金化进一步获得具有抗氧化和抗腐蚀性能的金属间化合物Laves Cr2Nb相以提高合金的高温抗氧化性能[8-11]。通过优化NbSS/Nb5Si3/Cr2Nb多相组织,使Nb-Si基合金既保持一定的室温韧性,又具有一定的高温强度和抗氧化能力,NbSS/Nb5Si3/Cr2Nb多相组织是Nb-Si基合金强韧性和抗氧化性匹配的组织基础。

20世纪90年代以来,美国GE公司[1-7]、日本新能源产业综合开发机构(NEDO)[12-13]、英国Surrey大学[14-15]和国内的北京航空航天大学、北京航空材料研究所、西北工业大学、哈尔滨工业大学和中国科学院金属研究所[16-21]等单位对Nb-Si基合金开展了多元合金化、凝固组织控制、热机械加工以及热防护涂层设计等各具特色的基础研究工作,在Nb-Si基合金的合金化、强韧化和高温抗氧化等方面均取得了一定的研究进展。

美国GE公司以航空发动机叶片为应用对象,目标使用温度为1 200~1 400℃,从1990年开始系统开展了对Nb-Si基合金的成分设计、组织设计、加工制备技术、强韧化和抗氧化机理的研究,相关成果处于领先地位。他们从两个途径设计合金成分,一是追求力学性能的高Ti、高Hf的Nb-Si-Ti-Hf-Al-Cr合金,该合金具有高的韧性(20 MPa·m1/2)和 高 的 拉 伸 强 度 (1 250 ℃/300 MPa),采取涂层技术来改善高温抗氧化性;二是追求高温抗氧化性的高Cr的Nb-Si-Ti-Hf-Al-Cr合金。目前GE公司更多关注材料综合性能匹配和复杂部件制备方法研究,已采用熔模铸造法成功制备了Nb-Si基合金叶片模拟件,并申请了相关专利[7]。

日本以使用温度1 500~1 700℃的高温高强合金为发展目标,以发电燃气轮机为使用对象,主要通过Mo、W合金化来提高对Nb的固溶强化效果,所开发的Nb-Si-W-Mo系列合金1 500℃的强度达到了500 MPa[12-13]。

最近英国的Surrey大学为了解决Nb-Si基合金中温“Pesting”现象,广泛开展了Fe、Sn、Ge等元素对Nb-Si基合金的相组成和显微组织的影响[14-15],丰富和发展了Nb-Si基合金的合金化理论。

近年来,北京航空航天大学在Nb-Si基合金领域开展了许多卓有成效的工作,建立了Nb-Si基合金的热力学数据库并计算了多元合金相图,开展了合金化、材料加工制备技术(感应熔炼、定向凝固、粉末冶金)、热防护涂层材料体系设计和制备技术等研究工作。

1 Nb-Si基合金的合金化与组织设计

航空领域使用的高温结构材料需要室温韧性、高温强度和高温抗氧化性等达到综合平衡,所以必须对提高室温韧性的NbSS相,提高高温强度的Nb5Si3相和提高高温抗氧化性能的Cr2Nb相进行组织优化,以满足综合性能的需求。截止到目前为止,Nb-Si-Ti系多元合金最有可能满足以上苛刻的综合性能要求。

赵新青课题组等采用Thermo-calo软件计算了Nb-Si-Ti系相图[22]。在此基础上,徐惠彬课题组[23]设计了 Nb-(12,14,16)Si-22Ti-2Hf-2Al-(2,6,10,14,17)Cr合金体系,系统研究了Si、Cr含量变化时该系列合金的组织演化规律、高低温力学性能和抗氧化性能以及合金的损伤断裂机制。

图1 Nb-(12-16)Si-22Ti-2 Hf-2Al-(2-17)Cr合金铸态组织演变图[23]Fig.1 Microstructure evolution of casting Nb-(12-16)Si-22Ti-2Hf-2Al-(2-17)Cr alloy[23]

图1为Cr、Si含量对合金各相的形成规律的影响[23]。在12at%~16at%Si和2at%~17at%Cr范围内,Line 1为出现Cr2Nb相的成分线,把显微组织分为两个区,该线的右区组织由NbSS/Nb5Si3/Cr2Nb三相组成,左区由NbSS/Nb5Si3两相组成。Line 2为NbSS/Nb5Si3/Cr2Nb三元共晶成分线,该线左侧是亚共晶,组织是初生NbSS相+NbSS/Nb5Si3/Cr2Nb共晶。右侧是过共晶,组织是初生Nb5Si3+NbSS/Nb5Si3/Cr2Nb共晶。力学性能研究表明:16Si-2Cr合金具有良好的韧性和高温强度匹配,断裂韧性为15 MPa·m1/2,1 250℃压缩屈服强度达到320 MPa,但高温抗氧化性能不足。对于高Cr的16Si-17Cr合金,1 250℃静态抗氧化性能最佳,100 h增重为50 mg/cm2。室温弯曲条件下裂纹有分叉和桥接机制,裂纹与NbSS相相遇时沿着NbSS/Nb5Si3或NbSS/Cr2Nb相界面扩展,有时绕过或穿过NbSS相。NbSS相以解理方式断裂,而Nb5Si3和Cr2Nb以脆性方式断裂。

沙江波课题组[24-27]考虑到航天领域使用高温结构材料的短时超高温特点,发展了Nb-Si高温高强合金体系。主要采用了W和Mo对共晶Nb-18Si合金进一步合金化的方法,发展了Nb-Si-Ti-Mo-C[24]、Nb-Si-W-Hf[25,26]、Nb-Si-Ti-Mo[27]和 Nb-Si-Ti-Mo-W[27]等合金体系。这类体系由NbSS和Nb5Si3两相组成,其1 700℃的抗压强度达到320 MPa,是目前所报道的Nb-Si基合金最高强度水平。W、Mo和Hf强烈的固溶强化是其高温高强度的原因。

2 Nb-Si基合金的加工制备技术

Nb-Si基合金熔点高、易氧化、各组元间熔点差别大,制备比较困难。经过多年探索,北京航空航天大学在Nb-Si基合金的制备工艺方面取得了很大进展,发展了真空非自耗电弧熔炼技术、Y2O3坩埚真空感应熔炼及精密成型技术、定向凝固技术及粉末冶金技术等。

2.1 真空非自耗电弧熔炼技术

真空非自耗电弧熔炼技术是以水冷铜坩埚为正极,以外部电极为负极,利用电极与坩埚之间电弧放电产生的焦耳热来熔炼合金。熔炼过程中,原料损失较小,而且基本不存在引入杂质的问题,合金成分更易控制,可重复性好。

对于组元多、各组元间熔点差别大、部分组元含量很低的多元Nb-Si基合金来说,真空非自耗电弧熔炼技术是较好的制备方法。通过对真空非自耗电弧熔炼技术的工艺探索以及合金熔炼过程中料损规律的研究,张虎课题组[28]已成功制备出多种大尺寸高质量的多元Nb-Si基合金锭,为真空感应熔炼和定向凝固等后续加工提供了低氧含量、成分准确均匀的母合金。

2.2 真空感应熔炼及精密成型技术

Nb-Si基合金熔点高,且含有Ti、Al和Hf等高活性元素,这导致难以采用普通的水冷铜坩埚真空感应熔炼,并极大地限制了真空感应熔炼坩埚及精密成型模壳材料的选择。Y2O3陶瓷熔点大于2 400℃,在高温下较难以与某些活泼金属(如 Ti、Al、Hf、Nb等)发生反应,具有优良的耐腐蚀性和高温稳定性,被广泛作为反应容器或是耐火材料来使用。但由于Y2O3的高熔点、成型和烧结问题一直是一个难点,限制了其在真空感应熔炼上的应用,至今没有商业化的Y2O3坩埚产品面世。

张虎课题组[29-31]将Y2O3引入Nb-Si基合金的真空感应熔炼工艺,研发出可满足真空感应熔炼要求的纯Y2O3坩埚,发展了适用于超高温高活性合金的Y2O3坩埚真空感应熔炼、Y2O3-Y2O3模壳精密铸造近净成型和小温度梯度顺序凝固技术,制备了低氧含量、组织均匀的涡轮叶片模拟件,基本消除了叶片模拟件的宏观缩孔缩松缺陷,初步解决了超高温Nb-Si合金的精密成型问题。在国际上继美国GE公司之后制备出Nb-Si系合金叶片模拟件,如图2所示。

图2 北京航空航天大学Nb-Si系合金高压涡轮叶片模拟件Fig.2 Simulated blade of Nb-Si based alloy for high pressure turbine fabricated by Beihang University

2.3 定向凝固技术

定向凝固技术能消除大部分横向晶界,获得良好的定向效果以及连续细化的组织,提高合金的室温断裂韧性及高温强度等综合性能,逐渐成为Nb-Si基合金研究的主要工艺手段。

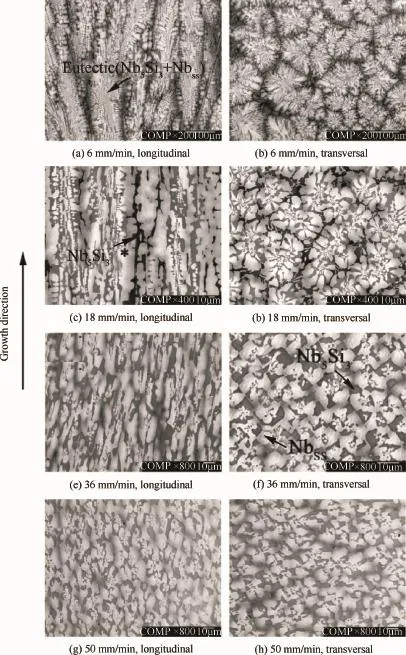

最初用于Nb-Si基合金的定向凝固技术主要是光悬浮区熔法[32-33]。使用陶瓷模壳的液态金属冷却Bridgman定向凝固技术能提供较高的温度梯度,而且可以制备叶片等具有复杂形状和变截面的零部件,具有更为重要的应用前景。张虎课题组[34-35]利用凝胶注模成型工艺、注浆成型工艺和传统的失蜡工艺制备了适用于Nb-Si基合金液态金属冷却定向凝固的Y2O3陶瓷管/模壳和Y2O3/Al2O3双层陶瓷管,最高使用温度可以达到2 150℃,抽拉速度可在1.2~50 mm/min范围内变化,定向凝固试棒尺寸可达15 mm×220 mm。图3为Nb-15Si-24Ti-4Cr-2Al-2Hf合金在1 900℃、6~50 mm/min范围内的典型组织,由定向排列的NbSS+Nb5Si3共晶组织构成,组织定向性好。通过对定向凝固工艺及后续热处理工艺的调节,可控制析出相的种类及相形貌,消除了块状的初生硅化物相,基本消除了缩孔缩松和微裂纹,降低了硅化物的小平面生长趋势。

图3 1 900℃时Nb-15Si-24Ti-4Cr-2Al-2Hf合金在不同抽拉速率下的定向凝固形貌Fig.3 Microstructures of directionally solidified Nb-15Si-24Ti-4Cr-2Al-2Hf alloy at the temperature of 1 900℃with different withdrawal rates

2.4 粉末冶金技术

与常用的熔炼技术相比,粉末冶金技术可以控制相的比例、形貌和分布,更适用于研究组织特征对性能的影响规律。

沙江波课题组[36-37]采用单质纯金属粉末、Nb5Si3和Cr2Nb相粉末作为原材料,应用反应热压烧结和放电等离子烧结技术制备了不同成分的合金,研究了球磨时间、反应烧结温度、热压时间、热压载荷以及热处理等对组织和性能的影响规律。通过烧结获得了致密的组织,相对密度达到99.5%以上。图4为采用单质元素粉末通过球磨再热压制备的Nb-16Si-22Ti-2Al-2Hf-2Cr合金典型组织[37],Nb5Si3、NbSS和 TiSS相呈颗粒状均匀分布,未发现微孔和裂纹等缺陷,1 250℃压缩屈服强度达到450 MPa,断裂韧性为11~12 MPa·m1/2。

图4 Nb-16Si-22Ti-2Al-2Hf-2Cr合金球磨烧结组织形貌[37]Fig.4 Microstructures of Nb-16Si-22Ti-2Al-2Hf-2Cr sample made from milled powers sintered[37]

3 Nb-Si基合金定向凝固组织优化及性能表征

通过对液态金属冷却定向凝固工艺及后续热处理工艺的优化,可有效控制相组成,优化组织形貌,从而提高合金的力学性能。

3.1 定向凝固组织优化

以高强韧的Nb-14Si-22Ti-4Cr-2Al-2Hf合金为例[38-39]。经定向凝固后,电弧态组织中的Nb3Si亚稳相被消除,定向凝固准稳态生长区的组织由初生NbSS枝晶和NbSS+Nb5Si3共晶组成,如图5所示[39]。初生NbSS枝晶的典型形貌为:同一枝晶主干长有十字交叉的4条2次枝晶臂,与2次枝晶臂垂直方向分布着发达的3次枝晶臂。随着抽拉速率的增加,枝晶主干变细,体积分数减小。

图5 1 900℃时Nb-14Si-22Ti-4Cr-2Al-2Hf合金在不同抽拉速率下的定向凝固形貌[39]Fig.5 Microstructures of directionally solidified Nb-14Si-22Ti-4Cr-2Al-2Hf alloy at the temperature of 1 900℃ with different withdrawal rates[39]

在所研究的抽拉速率范围内存在3种类型的共晶组织。其中,第Ⅰ类共晶为花苞状共晶,共晶胞横截面为四方形貌,NbSS相以中间细小边缘粗大的放射状形貌分布在Nb5Si3基体上;纵截面NbSS相呈现棒状或鱼骨状,定向排列在Nb5Si3相上。第Ⅱ类共晶为层片状共晶,NbSS片层均匀分布在深色富Ti的Nb5基体上,Nb5相上存在微裂纹。该类共晶填充在初生枝晶臂间或第Ⅰ类共晶胞边缘,富含低熔点元素,在凝固的最后阶段析出。第Ⅲ类共晶组织,纵截面形貌由NbSS相与Nb5Si3相沿定向凝固方向耦合排列组成,其中Nb相为连续相,Nb5Si3相呈现非连续、沿定向凝固方向排列的细小棒状结构;横截面形貌为近圆形的NbSS与Nb5Si3相相间分布组成共晶胞。3类共晶胞的体积分数也随抽拉速率的变化呈现一定的变化趋势。当抽拉速率在1.2~6.0 mm/min的范围内时,定向凝固组织中的共晶组织包含第Ⅰ类共晶胞和第Ⅱ类层片状共晶,以第Ⅰ类共晶胞为主;当抽拉速率达到18 mm/min时,定向凝固组织中出现第Ⅲ类共晶,且第Ⅲ类共晶的体积分数随抽拉速率的增加而增加,当抽拉速率在18~36 mm/min的范围内时,试样中的共晶组织主要以第Ⅲ类共晶为主。

共晶组织形貌随抽拉速率的演变规律与NbSSNb5Si3的非小平面/小平面共晶特征有关。不规则共晶系中,增大生长速度可能导致更多的超越现象甚至改变棱面相的生长机制。在较低的生长速度和温度梯度下,由于棱面相多为高熔点相,往往作为领先相先行析出生长。此时,Nb5Si3相为领先相,形成四方结构的基体相,边角特征明显;而NbSS相的生长被领先的Nb5Si3相隔断,成为不连续生长的棒状或玉米粒状,该形貌对应的是第Ⅰ类共晶组织。随着生长速度的增加,棱面相要比非棱面相要求更大的动力学过冷度,从而造成非棱面相的增速生长。棱面相的领先生长会被非棱面相赶上,甚至非棱面相会成为领先相。当抽拉速率增加到18 mm/min时,NbSS相增速增长,造成共晶胞外侧部分的NbSS相形成沿定向凝固方向连续生长的长棒状结构;当抽拉速率继续增加至36 mm/min后,NbSS相和Nb5Si3相的生长速率相当,呈现出两相耦合生长的模式。在定向凝固过程中,随着生长速率的增加,Nb5Si3相的小平面生长特性逐渐变为非小平面生长特征,其小平面相四方结构的边角特征也逐渐消失。

3.2 热处理组织优化

仍以高强韧的Nb-14Si-22Ti-4Cr-2Al-2Hf合金为例[40]。经过1 500℃、3~100 h的真空热处理后,热处理态相组成为NbSS、Nb5Si3相和富Ti的Nb5相,其中Nb5相衬度较深,且其上分布着横向微裂纹。从图6[40]可以看出,随着均匀化热处理的进行,NbSS相的成分偏析3 h后就得以消除,而Nb5Si3相和Nb5相中各元素含量基本不随热处理时间变化。Nb5Si3相和Nb5相为2种不同的晶格类型,且在热处理过程中保持着晶格的稳定。

图6 NbSS相和Nb5 Si3相中Nb,Ti,Cr,Hf和Al元素的偏析率以及定向凝固态和热处理态中Nb5 Si3相、Nb5相各元素的含量变化Fig.6 Segregation ratios of Nb,Ti,Cr,Hf and Al elemments in NbSS and Nb5 Si3 and components variation of Nb5 Si3 and Nb5 in DS and HT samples

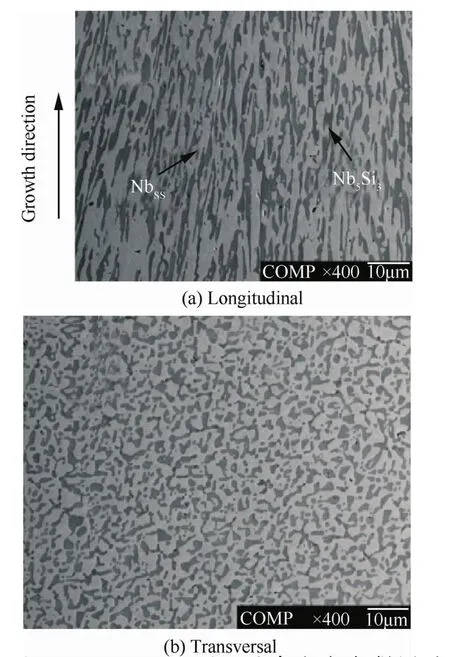

在Nb-14Si-22Ti-4Cr-2Al-2Hf合金的热处理组织中,大尺寸的初生NbSS枝晶会破坏组织的均匀性,无法获得细小弥散的网络状结构;同时,带有横向微裂纹的Nb5相的存在,也会对合金的力学性能造成不良影响。通过对合金成分、定向凝固工艺及热处理工艺制度的调节,Nb-15Si-24Ti-4Cr-2Al-2Hf的定向凝固组织消除了初生枝晶,只由NbSS+Nb5Si3共晶组织构成,在36~50 mm/min抽拉速率所对应的组织中不存在有横向微裂纹的富Ti的Nb5相,NbSS相和Nb5Si3相沿定向凝固方向耦合排列;横截面中NbSS相与Nb5相交替排列,NbSS相横截面呈近圆形,且相互连接。经1 450℃、12 h热处理后,得到了纤维状增强的网络状结构:NbSS相相互连接,形成沿定向凝固方向规则排列的网络状结构,纤维状的Nb5Si3孤立相定向排列其中,如图7所示,不存在带有横向微裂纹的Nb5相。

图7 Nb-15Si-24Ti-4Cr-2Al-2Hf合金定向凝固试样经1 450℃、12 h热处理后的微观组织形貌Fig.7 Microstructures of directionally solidified Nb-15Si-24Ti-4Cr-2Al-2Hf alloy heat treated at 1 450℃for 12 h

3.3 性能表征

Nb-15Si-24Ti-4Cr-2Al-2Hf合金具有较好的强韧性结合,其室温断裂韧性最高值为19.1 MPa·m1/2,室温抗拉强度可达491.7 MPa,在1 200℃和1 300℃时的高温抗拉强度分别为314 MPa和158 MPa,接近目前已报道出的GE公司具有最优综合性能的MASC合金。

Nb-14Si-22Ti-10Cr-2Al-2Hf-0.1Y合金经1 900℃、18 mm/min定 向 凝 固,1 450 ℃、10 h热处理后,室温断裂韧性可达22.1 MPa·m1/2,室温抗拉强度为616.1 MPa。

对于高抗氧化性合金系列的基体抗氧化性能,目前取得的最好成果为1 200℃和1 250℃、100 h的氧化增重分别为26.7 mg/cm2和32.5 mg/cm2。

4 Nb-Si基合金的热防护涂层设计与制备技术

虽然Nb-Si基合金具有优异的力学性能,但其高温抗氧化性能较差,限制了其广泛使用[41]。作为新一代高性能航空发动机用候选材料,要求新型铌硅基合金在1 315℃下氧化增重要低于第二代镍基单晶合金(2GSX)(带涂层及不带有涂层)在1 150℃下的氧化结果。根据这一要求,美国GE公司制定了短期和长期的抗氧化目标:短期目标要求不带涂层的铌基合金在1 370℃下氧化10 h,金属损耗<200μm;长期目标要求带涂层的铌基合金在1 315℃下氧化100 h,金属损耗<25μm(与带涂层的镍基高温合金在1 150℃的抗氧化性能相当)[6]。

通过Al、Cr、Ti等元素多元合金化可以有效地提高高温抗氧化性能,降低合金氧化损耗速度[14,42]。周 春 根 课 题 组[43-44]研 究 了 Nb-Si基 合金在1 100~1 250℃温度范围内的氧化行为,发现硅化物的含量和尺寸对Nb-Si基合金的抗氧化性能具有重要影响。在高温下的内氧化主要发生在相界和铌固溶体中,而硅化物中较少,硅化物对氧的扩散起到一定的阻挡作用。硅化物的颗粒尺寸越小、总的体积分数越大、分布越均匀,越有利于合金表面连续性SiO2的形成。但是通过合金化来提高抗氧化性通常是以损失强度和加工性能为代价的,并且合金化对提高抗氧化性也是有限的。因此防护涂层被认为是最有效的提高铌基合金抗氧化性能的方法。

涂层与基体的互扩散是影响涂层抗高温氧化性能及其失效的主要原因之一。由于单一涂层存在涂层与基体的互扩散及与环境相互作用问题,要获得理想的综合性能,应该研究并发展具有良好界面及表面阻扩散作用的复合涂层体系。

为满足我国航空、航天等领域对Nb-Si基超高温合金高温防护涂层的迫切需求,中南大学、西北工业大学、北京航空材料研究院、上海硅酸盐研究所、大连理工大学、北京航空航天大学等单位相继开展了多方面的研究工作,为Nb-Si基合金高温防护涂层的发展做出了重要的贡献。

Mo(Al,Si)2材料具有良好的抗高温氧化性能,并且在高温氧化过程中不发生相变,是1 200℃温度以上理想的抗高温氧化涂层材料[45-47]。但由于涂层与基体之间的热膨胀系数相差较大,该复合涂层的抗循环氧化性能较差。

周春根课题组[48]采用包埋渗的方法在Nb-Si合金表面制备了Ge改性的硅化物涂层,该涂层由外层和互扩散层组成,其中外层由多元合金化元素改性的(Nb,X)(Si,Ge)2(X代表Ti、Cr和Hf元素)相组成。涂层在1 250℃恒温氧化100 h后氧化增重为5.42 mg/cm2,具有良好的抗高温氧化性能。

近来,国内外学者的研究[49-52]发现:MoSi2合金在1 300℃时抗高温氧化性能达到了完全抗氧化级。尤其是在合金中加入B元素后其抗氧化性能进一步提高,并且消除了500℃左右低温区的“Pesting”现象。良好的抗高温氧化性能是因为Mo(Si,B)2在500~1 000℃低温区形成了流动性好的B2O3,该氧化物可抑制“Pesting”现象的产生;在1 000℃以上的高温区形成了流动性好及连续致密的SiO2氧化膜,因此添加B的Mo-Si2合金在较宽的温度范围内都具有良好的抗高温氧化性能,是理想的超高温防护涂层材料,引起了国际上许多专家的极大兴趣及高度关注。

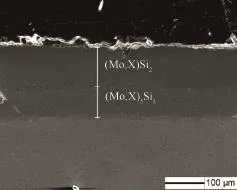

周春根课题组[53]采用等离子喷涂 Mo结合扩散渗Si-B的方法在Nb-Si基合金上成功制备了Mo-Si-B涂层。其所用渗料为34Si-1B-2NaF-63Al2O3(wt%),包埋渗温度和时间分别为1 000℃和50 h。Mo-Si-B涂层由外层和内层组成,涂层的外层和内层分别由(Mo,X)Si2和(Mo,X)5Si3相组成(X代表 Nb和 Ti)(见图8),涂层在1 250℃下恒温氧化100 h后氧化增重仅为1.28 mg/cm2(见图9),显著提高了Nb-Si超高温合金的抗高温氧化性能。

图8 Mo-Si-B涂层微观形貌Fig.8 Micrograph of Mo-Si-B coating

图9 Mo-Si-B涂层在1 250℃下的氧化动力学曲线Fig.9 Oxidation kinetics curve of Mo-Si-B coating at 1 250℃

5 结 论

Nb-Si基合金作为新一代高推重比航空发动机热端部件的最有潜力的候选材料成为当前材料领域的研究热点之一。通过十几年的研究,北京航空航天大学在合金化、加工制备技术(电弧熔炼、感应熔炼、定向凝固、粉末冶金)、组织控制与性能表征和热防护涂层材料体系设计与制备技术等方面均取得了较显著的进展,相关成果推动了Nb-Si基合金技术成熟度的不断提高。

1)发展了Y2O3坩埚真空感应熔炼和Y2O3模壳精密成型顺序凝固技术,成功制备了涡轮叶片模拟件。

2)发展了 Al2O3/Y2O3、Y2O3/Y2O3陶瓷坩埚/模壳液态金属冷却定向凝固技术,实现了Nb-Si基合金的定向凝固组织控制和强韧化匹配。

3)发展了热防护涂层材料体系和制备技术,在合金基体和涂层的高温抗氧化方面均取得了较大的进展。

从国际上看,目前Nb-Si基合金室温塑韧性、高温抗蠕变性和抗氧化性的匹配依然没有获得突破,综合性能指标距离实际应用仍有一定差距。

未来,更有效的合金化与组织设计,更合理的复合涂层结构、成分与组织设计和更有序的组织控制方法,有望推动Nb-Si基超高温合金的进一步发展,逐渐实现合金室温塑韧性、高温抗蠕变性和抗氧化性的匹配,满足高推重比航空发动机的1 200~1 400℃范围承温能力的使用需求。

参 考 文 献

[1] Bewlay B P,Jackson M R,Zhao J C,et al.Ultrahightemperature Nb-silicide-based composites[J].Materials Research Society Bulletin,2003,28(9):646-653.

[2] Ubramanian P R,Mendiratta M G,Dimiduk D M.The development of Nb-based advanced intermetallic alloys for structural applications[J].Journal of the Minerals Metals and Materials Society,1996,48(1):33-34.

[3] Bewlay B P,Jackson M R,Lipsitt H A.The balance of mechanical and environmental properties of a multielement niobium-niobium silicide-based in situ composite[J].Metallurgical and Materials Transactions A,1996,27(12):3801-3808.

[4] Rigney J D,Lewandowksi J J.Loading rate and test temperature effects on fracture of in situ niobium silicide-niobium composites[J].Metallurgical and Materials Transactions A,1996,27(10):3292-3306.

[5] Bewlay B P,Jackson M R,Subramanian P R.Processing high-temperature refractory-metal silicide in situ composites[J].Journal of the Minerals Metals and Materials Society,1999,51(4):32-36.

[6] Bewlay B P,Jackson M R,Zhao J C,et al.A review of very-high-temperature Nb-silicide-based composites[J].Metallurgical and Materials Transactions A,2003,34(10):2043-2052.

[7] Jackson M R,Bewlay B P,Zhao J C.Niobium-silicide based composites resistant to high temperature oxidation:America,US0066578[P].2003-04-10.

[8] Bewlay B P,Lipsitt H A,Jackson M R,et al.Solidification processing of high temperature intermetallic eutecticbased alloys[J].Materials Science and Engineering A,1995,A192-19(pt2):534-543.

[9] Bewlay B P,Sutliff J A,Lipsitt H A,et al.Microstructural and crystallographic relationships in directionally solidified Nb/Cr2Nb and Cr/Cr2Nb eutectics[J].Acta Materialia,1994,42(8):2869-2878.

[10] Liu C T,Zhu J H,Brady M P,et al.Physical metallurgy and mechanical properties of transition-metal laves phase alloys[J].Intermetallics,2000,8(9):1119-1129.

[11] Lu S Q,Huang B Y,He Y H,et al.Mechanical properties of Laves phase alloys[J].Materials Engineering,2003(5):43-47.(in Chinese)鲁世强,黄伯云,贺跃辉,等.Laves相合金的力学性能[J].材料工程,2003(5):43-47.

[12] Ma C L,Tanaka H,Kasama A,et al.Microstructures and high-temperature strength of Nb-based alloys reinforced with in-situ silcide[C]∥High Temperature Ordered Intermentallic Alloys IX,2000:1-6.

[13] Fujikara M,Kasama A,Tannaka R,et al.Effect of alloy chemistry on the high temperature strengths and room temperature fracture toughness of advanced Nb-based alloys[J].Materials Transactions,2004,45(2):493-501.

[14] Vellios N,Tsakiropoulos P.Study of the role of Fe and Sn additions in the microstructure of Nb-24Ti-18Si-5Cr silicide based alloys[J].Intermetallics,2010,18(9):1729-1736.

[15] Vellios N,Tsakiropoulos P.The role of Fe and Ti additions in the microstructure of Nb-18Si-5Sn silicide based alloys[J].Intermetallics,2007,15(12):1529-1537.

[16] Su L F,Jia L N,Feng Y B,et al.Microstructure and room-temperature fracture toughness of directionally solidified Nb-Si-Ti-Cr-Al-Hf alloy[J].Materials Science and Engineering A,2013,560:672-677.

[17] Sha J B,Yang C Y,Liu J.Toughening and strengthening behavior of an Nb-8Si-20Ti-6Hf alloy with addition of Cr[J].Scripta Materialia,2010,62(11):859-862.

[18] Qu S Y,Han Y F,Kang Y W.Effects of alloying elements on phase stability in Nb-Si system intermetallics materials[J].Intermetallics,2007,15(5):810-813.

[19] Yu J L,Zhang K F,Li Z K,et al.Fracture toughness of a hot-extruded multiphase Nb-10Si-2Fe in situ composite[J].Scripta Materialia,2009,61(6):620-623.

[20] Tian Y X,Guo J T,Sheng L Y.Microstructures and mechanical properties of cast Nb-Ti-Si-Zr alloys[J].Intermetallics,2008,16(6):807-812.

[21] Yao C F,Guo X P,Guo H S.Microstructural characteristics of integrally directionally solidified Nb-Ti-Si base ultrahigh temperature alloy with crucibles[J].Acta Metallurgica Sinica,2008,44(5):579-584.(in Chinese)姚成方,郭喜平,郭海生.Nb-Ti-Si基超高温合金的有坩埚整体定向凝固组织分析[J].金属学报,2008,44(5):579-584.

[22] Bao J,Huang Q,Tang L,et al.Liquid-solid phase equilibria of Nb-Si-Ti ternary alloys[J].Chinese Journal of Aeronautics,2008,21(3):275-280.

[23] Xu H B,Sha J B,Zhang H,et al.Progress in Nb-Si intermetallics and thermal barrier coatings for high temperature applications[C]∥International Conference on Advanced Materials Development and Performance,2008.

[24] Sha J B,Hirai H,Tabaru T,et al.Effect of carbon on microstructure and high-temperature strength of Nb-Mo-Ti-Si in situ composites prepared by arc-melting and directional solidification[J].Materials Science and Engineering A,2003,343(1):282-289.

[25] Jiang R L,Liu D M,Sha J B,et al.High-temperature oxidation behavior of Nb-15W-18Si-x Hf(x=0,5 and 10)alloys[J].Transactions of Nonferrous Metals Society of China,2006,16(3):S2009-S2012.

[26] Zheng P,Sha J B,Liu D M,et al.Effect of Hf on hightemperature strength and room temperature ductility of Nb-15W-0.5Si-2B alloys[J].Materials Science and Engineering A,2008,483-484(1-2C):656-659.

[27] Sha J B,Hirai H,Tabaru T,et al.Mechanical properties of as-cast and directionally solidified Nb-Mo-W-Ti-Si in-situ composites at high temperatures[J].Metallurgical and Materials Transactions A,2003,34(1):85-94.

[28] Li X J,Chen H F,Sha J B,et al.The effects of melting technologies on the microstructures and properties of Nb-16Si-22Ti-2Al-2Hf-17Cr alloy[J].Materials Science and Engineering A,2010,527(23):6140-6152.

[29] Jia L N,Ge J R,Sha J B,et al.Effects of cooling rate and pouring temperature on microstructure and fracture toughness of the induction melted Nb-16Si-22Ti-2Hf-2Cr-2Al alloy[J].International Journal of Modern Physics B,2010,24(15-16):2946-2951.

[30] Li X J,Zhang H,Sha J B.Effect of vacuum induction melting technology on mechanical properties of Nb-16Si-22Ti-2Al-2Hf-17Cr alloy[J].International Journal of Modern Physics B,2010,24(15-16):2940-2945.

[31] Gao M,Jia L N,Tang X X,et al.Interaction mechanism between niobium-silicide-based alloy melt and Y2O3refractory crucible in vacuum induction melting process[J].China Foundry,2011,8(2):190-196.

[32] Li Y L,Seiji M,Kenichi O,et al.Ultrahigh-temperature NbSS/Nb5Si3fully-lamellar microstructure developed by directional solidification in OFZ furnace[J].Intermetallics,2011,19(4):460-469.

[33] Li Y L,Ma C L,Zhang H,et al.Mechanical properties of directionally solidified Nb-Mo-Si-based alloys with aligned NbSS/Nb5Si3lamellar structure[J].Materials Science and Engineering A,2011,528(18):5772-5777.

[34] Ma L M,Tang X X,Wang B,et al.Purification in interaction between yttria mould and Nb-silicide based alloy during directional solidification:a novel effect of yttrium[J].Scripta Materialia,2012,67(3):233-236.

[35] Ma L M,Yuan S N,Cui R J,et al.Interactions between Nb-silicide based alloys and yttria moulds during directional solidification[J].International Journal of Refractory Metals and Hard Materials,2012,30(1):96-101.

[36] Liu W,Fu Y M,Sha J B.Microstructure and mechanical properties of Nb-Si alloys fabricated by spark plasma sintering[J].Progress in Natural Science:Materials International,2013,23(1):55-63.

[37] Liu W,Fu Y,Sha J B.Microstructural evolution and mechanical properties of a multi-component Nb-16Si-22Ti-2Al-2Hf-2Cr alloy prepared by reactive hot press sintering[J].Metallurgical and Materials Transaction A,2013,44(5):2319-2330.

[38] Yuan S N,Jia L N,Ma L M,et al.The microstructure optimizing of the Nb-14Si-22Ti-4Cr-2Al-2 Hf alloy processed by directional solidification[J].Materials Letters,2012,84:124-127.

[39] Yuan S N,Jia L N,Ma L M,et al.Eutectic formation during directional solidification:impact of the withdrawal rate[J].Materials Letters,2013,92:317-320.

[40] Yuan S N,Jia L N,Su L F,et al.The microstructure evolution of directionally solidified Nb-22Ti-14Si-4Cr-2Al-2Hf alloy during heat treatment[J].Intermetallics,2013,38:102-106.

[41] Perepezko J H.The hotter the engine,the better[J].Science,2009,326(5956):1068-1069.

[42] Subramanian P R,Mendiratta M G,Dimiduk D M,et al.Advanced intermetallic alloys-beyond gamma titanium aluminides[J].Materials Science and Engineering A,1997,239-240:1-13.

[43] Yao D Z,Cai R,Zhou C G,et al.Experimental study and modeling of high temperature oxidation of Nb-base in situ composites[J].Corrosion Science,2009,51(2):364-370.

[44] Yao D Z,Zhou C G,Yang J Y,et al.Experimental studies and modeling of the oxidation of multiphase niobiumbase alloys[J].Corrosion Science,2009,51(11):2619-2627.

[45] Mitra R,Rama V V.Effect of minor alloying with Al on oxidation behaviour of MoSi2at 1 200 ℃ [J].Materials Science and Engineering A,1999,260(1):146-160.

[46] Toshio M,Katsuyuki Y.High temperature oxidation and pesting of Mo(Si,Al)2[J].Materials Science and Engineering A,1997,239-240:828-841.

[47] Tatsuo T,Kazuhisa S,Hisatoshi H,et al.Influences of Al content and secondary phase of Mo5(Si,Al)3on the oxidation resistance of Al-rich Mo(Si,Al)2-base composites[J].Intermetallics,2003,11(7):721-733.

[48] Wang W,Yuan B F,Zhou C G.Formation and oxidation resistance of germanium modified silicide coating on Nb based in-situ composite[J].Corrosion Science,2014,80:164-168.

[49] Knittel S,Mathieu S,Vilasi M.The oxidation behaviour of uniaxial hot pressed MoSi2in air from 400 to 1 400℃[J].Intermetallics,2011,19(8):1207-1215.

[50] Ritt P,Sakidja R,Perepezko J H.Mo-Si-B based coating for oxidation protection of SiC-C composites[J].Surface Coating Technology,2012,206(19):4166-4172.

[51] Feng T,Li H J,Shi X H,et al.Sealing role of B2O3in MoSi2-CrSi2-Si/B-modified coating for C/C composites[J].Corrosion Science,2012,60:4-9.

[52] Lemberg J A,Ritchie R O.Mo-Si-B alloys for ultrahightemperature structural applications[J].Advanced Materials,2012,24(26):3445-3480.

[53] Wu J Y,Wang W,Zhou C G.Microstructure and oxidation resistance of Mo-Si-B coating on Nb based in situ composites[J].Corrosiion Science,2014,87:421-426.