新型高温/超高温淋障涂层及制备技术研究进展

2014-05-14郭洪波宫声凯徐惠彬

郭洪波,宫声凯,徐惠彬

北京航空航天大学 材料科学与工程学院,北京 100191

热障涂层(TBCs)是采用耐高温和低导热的陶瓷材料以涂层的方式与金属相复合,从而降低高温环境下金属表面温度的一种热防护技术。热障涂层应用于航空发动机高压涡轮叶片可以显著降低涡轮叶片合金表面温度,大幅度延长叶片工作寿命,提高发动机推力和效率。在先进航空发动机中,热障涂层技术被列为与高温结构材料、高效气冷并重的先进航空发动机涡轮叶片的3大关键技术。

与其他数百种功能涂层相比较,热障涂层具有3个显著的特点:①结构最复杂,涂层存在金属/金属、金属/陶瓷以及陶瓷/陶瓷多个界面,在高温服役过程中,由于扩散、氧化、相变、烧结等复杂的物理和化学变化,引起涂层界面结构、成分、应力以及性能发生变化[1];②服役环境最恶劣,发动机叶片TBCs必须经受高温、热机疲劳、化学腐蚀、冲刷和烧蚀等20种以上复杂载荷作用;③性能要求最苛刻,TBCs要求在复杂发动机环境下具有良好的隔热、耐氧化腐蚀、力学和化学稳定等性能,并且军用航空发动机TBCs服役寿命要求达到上千小时,大型民机发动机TBCs寿命要求达到上万小时。为了研制出高性能热障涂层,需要在热障涂层材料、结构设计、制备方法以及先进表征技术等研究方面取得突破。

1 热障涂层的研究进展

1.1 国外研究进展

美国国家航空航天局(NASA)最早将热障涂层技术应用于航空航天领域。最早是在X-15型火箭飞机的喷火管中涂覆Zr O2-CaO/NiCr热障涂层,而在J-75型发动机叶片上使用Zr O2-Y2O3/NiCr Al Y热障涂层进行隔热防护,标志着热障涂层技术的发展进入了一个新的时代[2]。近年来,欧美等国家相继制定和实施了“IHPTET”、“VAATE”、“UEET”、ACME-II、AMET等高性能航空发动机计划,均把发展新型高性能热障涂层技术列为这些计划的主要战略研究目标之一。

新型低热导、耐烧结以及高温稳定的陶瓷材料的研制是近年来热障涂层陶瓷隔热层材料的主要研究方向。研究发现,在传统YSZ材料中掺杂除Y2O3外的其他稀土元素或采用多种元素共掺杂Zr O2能显著降低热导率和提高t′相的高温稳定性[3-5]。除此之外,在其他晶体结构陶瓷材料方面的研究也取得了一些进展。例如,Friedrich等发现磁铁铅矿结构的La Mg Al11O9在1 400℃下具有长期稳定性[6];Bansal和Zhu研究了Gd-Mg Al11O9、Sm Mg Al11O9、La Mn Al11O9等磁铁铅矿结构化合物,发现热膨胀系数与结构有关而与成分关系不大,热膨胀系数大约为9.6×10-6/K[7];近年来,烧绿石和萤石结构的稀土锆酸盐由于热导率低、高温相稳定性好而备受关注,有望成为新一代热障涂层陶瓷隔热层材料[8]。

相对于陶瓷隔热层材料的研究,金属粘结层材料的研究进展较慢。NiAl的熔点高(~1 638℃),密度低(~5.9 g/cm3),弹性模量较高(~240 GPa),在1 200℃及以上能够形成保护性氧化膜,是一种很有前景的热障涂层粘结层材料。然而,NiAl材料较脆,高温环境下形成的氧化膜与基体的结合力较差,限制了Ni Al作为热障涂层粘结层材料的应用。已获应用的NiP-t Al涂层可显著提高氧化膜的粘附性,具有良好的抗高温循环氧化性能[9-11]。近些年来,研究发现,添加微量活性元素(Reactive Elements,RE)可以改善Ni Al合金和涂层的抗高温氧化性能,表现出显著的活性元素效应(Reactive Elements Effect,REE),这些活性元素包括 Hf、Zr和Y等[12-18]。但是,某些活性元素,例如La,反而加速了氧化膜剥落[19]。

1.2 国内研究进展

中科院金属所、北京航空材料研究院、北京航空航天大学等国内单位相继在热障涂层的材料开发、制备工艺和热防护机理等方面开展了研究。长春应用化学所和清华大学等单位开展了新型热障涂层陶瓷层材料的研究,研制出了低导热率、高稳定性的稀土锆酸盐材料;广州有色院、北京航空材料研究院等单位研制的1 150℃以下抗高温氧化的改性MCr AlY涂层获得了成功应用;上海硅酸盐所研制的等离子喷涂纳米热障涂层、北京科技大学研制的微弧氧化涂层在国际上产生了重要的影响。

中科院金属研究所的Zhang等[20]将稀土元素Dy加入到NiAl-31Cr-3Mo合金中,Dy主要在相界分布,改变了不同相分布状态,同时细化了晶粒,氧化膜的抗循环氧化能力显著提高。研究发现Dy的活性比Zr、Hf的活性强,能捕捉有害元素S和O,从而净化NiAl合金,提高氧化膜的粘结性。

中国科学院金属研究所的Wang等在活性元素改性涂层和合金方面开展了大量的研究[21-22],阐明了活性元素对氧化膜力学性能的影响机理,认为活性元素改变了氧化膜/合金界面状态,从而改善了氧化膜结合性能。同时,发展了活性元素改性的高温防护涂层,实现了活性元素在耐热合金和高温防护涂层中的应用。

长春应用化学所的Cao等[23]设计出了比单陶瓷层结构循环寿命显著增加的La2Ce3.25O9.5/La2(Zr0.7Ce0.3)2O7、La2Ce3.25O9.5/La2Zr2O7双陶瓷层结构;Chen等研究了等离子喷涂Nd Mg Al11O9、SmMg Al11O9和Gd Mg Al11O9热障涂层的热循环性能[24];Cao等发现La2Zr2O7是很有前途的热障涂层候选材料[25]。清华大学的 Wu等研究发现,RE9.33(SiO4)6O2(RE=La,Nd,Sm,Gd,Dy)的热导率非常低(0.96~1.82 W/(m·K)),且对温度不敏感(Gd9.33(SiO4)6O2在室温到1 000℃时的热导率只有1.10~1.14 W/(m·K)[26])。Dy2Zr2O7具有萤石结构,在室温到800℃的温度区间内,Dy2Zr2O7的 热 导 率 从1.43 W/(m·K)降 到1.31 W/(m·K)。热膨胀系数随温度升高而增加,在1 000℃时热膨胀系数为10.8×10-6/K[27]。Er2Zr2O7是一种萤石结构化合物,热导率为1.49 W/(m·K)(800℃)[28]。

北京科技大学的Lu和Li等发现表面微晶化与弥散氧化物或活性元素对促进合金选择性氧化存在协同作用,活性元素在氧化膜晶界偏聚改变了氧化膜的传质机制,同时,添加活性元素能够细化晶粒,提高涂层强度[29-30]。

2 北京航空航天大学在热障涂层方面的研究进展

自1994年以来,北京航空航天大学开展了热障涂层材料和结构设计、涂层制备以及性能表征等方面的系统研究,研制的新型梯度结构热障涂层已经在我国多种型号燃气涡轮发动机上获得了应用;研制的新型镧系氧化物超高温热障涂层热导率比传统热障涂层YSZ降低50%以上,在1 300℃以上高温燃气条件下长期保持相稳定,并率先实现了新一代超高温热障涂层在先进航空发动机关键热端部件的试用;发明的植入型、垂直裂纹结构热障涂层大幅度提高了热障涂层的寿命,已经在我国航空发动机上获得广泛应用;研制的多元稀土氧化物掺杂氧化锆热障涂层热导率比YSZ降低40%左右,在模拟航空发动机环境下热冲击寿命达到10 000次以上,综合性能达到国际上公开报道的最高水平。

2.1 新型高温/超高温热障涂层研究

2.1.1 新型陶瓷层材料

采用第一性原理赝势平面波方法对添加稀土元素(RE)的Zr O2晶胞进行了几何优化计算,发现在Zr O2中添加原子半径和共价半径都较Zr原子大的稀土元素原子后,晶胞发生了不同程度的膨胀畸变,RE-O键键长较Zr-O键变长,晶格常数变大,同时RE-O键键集居数较Zr-O键变小,RE与O原子间作用力减弱,进而导致晶格振动频率降低,材料热扩散系数减小[31]。当所添加稀土元素原子的核外电荷排布情况基本相似时,在一定范围内,其共价半径越大,稀土元素添加所引起的晶格膨胀畸变程度越大,RE-O键键集居数越小,材料的热扩散系数越低。在稀土元素原子核外电子排布情况基本相似,并且所添加稀土元素的共价半径值在一定范围内时,共价半径越大的稀土元素所引起的晶格畸变越大。对于同一稀土元素,掺杂量越高,引起的晶格畸变程度越大,但存在掺杂浓度的极限值。基于理论计算和实验研究,发现总掺杂浓度为10mol%的Gd2O3-Yb2O3-YSZ(GYb-YSZ)的热传导率比传统YSZ降低30%以上,相稳定区间比YSZ提高100℃以上,在模拟发动机服役环境下,电子束物理气相沉积(EB-PVD)制备的GYb-YSZ热障涂层抗热冲击寿命达到10 000次以上,比YSZ热障涂层提高1倍以上,是一种性能优异、非常有应用前景的长寿命热障涂层材料[32]。

La2Ce2O7(LC)具有低的热导率和良好的高温相稳定性能,然而其热膨胀系数在200~400℃中低温区间急剧降低,Ma等通过采用Ta2O5掺杂,提高了LC材料的热膨胀系数,掺杂改性的LC在1 400℃长期保持相稳定[33-34]。针对LC在高温下与氧化层发生界面反应的问题,Ma等提出了La2Ce2O7/YSZ双陶瓷层结构热障涂层,有效克服了涂层界面反应的问题,大幅度提高了涂层的热循环寿命[35]。La2Ce2O7/YSZ新型超高温热障涂层在模拟发动机服役环境下热冲击寿命达到2 000次以上,满足试车要求,在国际上率先实现了1 300℃级别的超高温热障涂层在先进航空发动机关键热端部件的试用。

Gd2Zr2O7是RE2B2O7型烧绿石化合物,其热膨胀系数较低。当阳离子半径比相等时,相对于B4+位置取代,稀土离子RE3+位置的取代更有利于烧绿石结构的有序化和热导率的降低。Guo等[36]采用高温固相反应合成了Yb2O3掺杂的Gd2Zr2O7(GYbZ),其热导率明显降低,如图1所示,其热膨胀系数为(8.80~11.86)×10-6/K,在100~1 600℃之间保持相稳定。针对GYbZ材料弹性模量较大的问题,设计了GYbZ/YSZ双陶瓷层热障涂层,采用电子束物理气相沉积制备了成分近似化学计量比的GYbZ/YSZ涂层,如图2所示[36]。在涂层表面温度为1 350℃、连续加热5 min的高温燃气热冲击条件下,GYbZ/YSZ热障涂层寿命超过3 700次。另外,Gd2Zr2O7热障涂层具有良好的抗热腐蚀能力,并能有效阻止熔岩腐蚀物Ca Mg AlSi(CMAS)的侵蚀。

图1 (Gd1-x Yb x)2 Zr2 O7(x=0,0.1,0.3,0.5,0.7)的热导率[36]Fig.1 Thermal conductivities of(Gd1-x Yb x)2 Zr2 O7(x=0,0.1,0.3,0.5,0.7)[36]

图2 GYbZ/YSZ热障涂层截面形貌[36]Fig.2 Cross-section micrograph of GYbZ/YSZ TBCs[36]

2.1.2 新型金属粘结层材料

金属粘结层在高温氧化腐蚀环境中表面会迅速形成一层具有低生长速率的、粘附性好的、连续致密的α-Al2O3膜,从而起到保护高温合金基体的作用。目前,新一代航空发动机向着高推重比发展,涡轮进口温度持续升高。传统的热障涂层金属粘结层MCr Al Y或者NiPt Al因无法在1 100℃以上温度长期稳定工作,难以作为下一代超高温热障涂层的金属粘结层材料。β-NiAl在1 200℃以上高温能够形成连续致密的保护性氧化膜,是目前最有可能成为1 200℃抗高温氧化的新一代超高温热障涂层的金属粘结层的候选材料,然而由于涂层表面氧化膜黏附性差,导致涂层在1 200℃的循环氧化寿命不足50 h。近年来,北京航空航天大学系统开展了活性元素改性β-Ni Al涂层的研究工作。

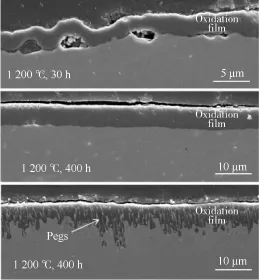

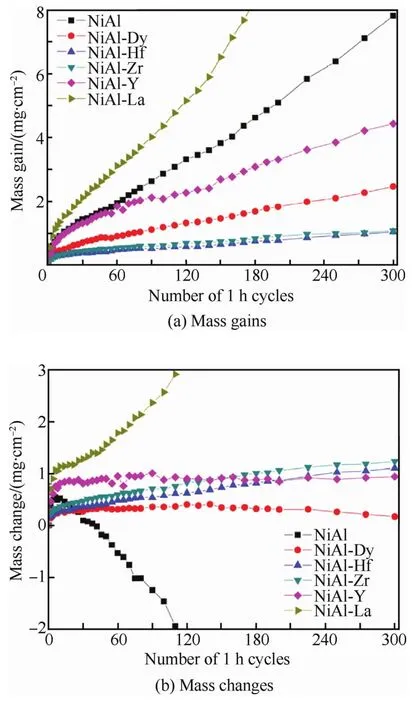

Guo等发明了微量活性元素Dy改性的NiAl金属涂层,大幅度提高了NiAl涂层的抗高温循环氧化性能。研究表明,EB-PVD制备的0.05at%Dy改性的NiAl涂层不仅提高了氧化膜的界面结合力,而且降低了氧化膜的生长速率,如图3所示[37]。未掺杂NiAl涂层在1 200℃经过不到30 h循环氧化,便在氧化膜/涂层界面处形成了大量孔洞,导致氧化膜发生了早期剥落,如图4所示[37]。Dy掺杂涂层有效消除了氧化膜/涂层界面孔洞,提高了氧化膜的黏附性,经过400 h循环氧化,氧化膜与涂层界面结合依然完好,然而过量掺杂导致了大量氧化物栓的形成。Li等进一步研究了不同微量活性元素改性NiAl在1 200℃的循环氧化性能[38],发现La反而加速了氧化膜的生长和剥落,如图5所示。

图3 Dy改性NiAl涂层的1 200℃循环氧化动力学曲线[37]Fig.3 Cyclic oxidation kinetic for NiAl coatings with Dy additions at 1 200 ℃[37]

图4 EB-PVD NiAl涂层经过1 200℃循环氧化后的截面形貌[37]Fig.4 Cyclic oxidation micrographs of cross-sections of EB-PVD NiAl coatings at 1 200 ℃[37]

图5 活性元素改性NiAl合金的1 200℃循环氧化动力学曲线[38]Fig.5 Cyclic oxidation kinetic for NiAl alloys with various reactive element additions at 1 200 ℃[38]

Zhang等[39]采用第一原理计算方法系统研究了活性元素对Al2O3/NiAl界面的物理和化学状态的影响。研究发现,NiAl合金中存在微量杂质元素S,S在氧化膜/合金界面偏聚促进了界面孔洞形成和生长,从而弱化了界面结合,不同活性元素均与S有亲和作用,其中La、Dy与S的亲和作用最强。Hf、Zr掺杂的Al2O3/Ni Al界面理论结合强度最强,而添加La反而降低了界面结合强度。基于实验和计算结果,郭洪波等提出了活性元素选择的依据:①活性元素在Ni Al中应该具有相对高的固溶度;②活性元素与S具有强的亲和力;③活性元素对Al2O3/Ni Al界面结合具有显著的增强作用。综合不同活性元素的特点,提出了二元掺杂的方法,发现Hf/Dy以及La/Y二元掺杂进一步提高了涂层的抗高温循环氧化性能。

2.2 新型制备工艺

2.2.1 PS和EB-PVD技术

热障涂层制备可以通过多种手段实现:如磁控溅射、离子镀、电弧蒸镀、等离子喷涂(PS)、EBPVD等,其中应用最广泛的是PS和EB-PVD技术[40]。

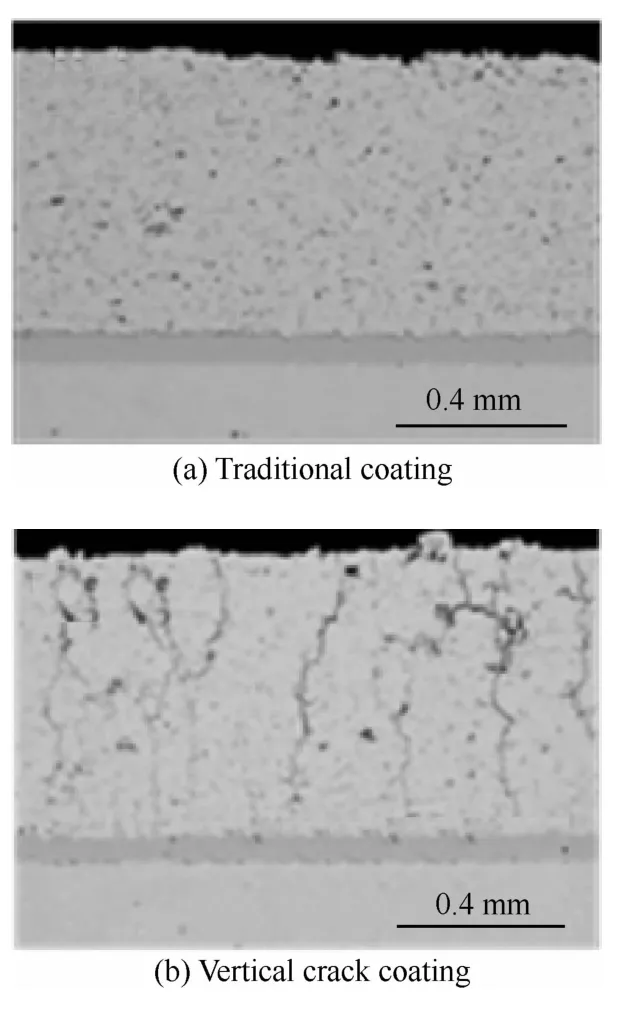

等离子喷涂由于受制备方法局限,粒子层间结合有限,一般层间未结合界面占总界面面积的60%以上,虽然能够形成良好的热阻,但是降低了陶瓷涂层的断裂韧性,使得裂纹易沿界面开裂而导致涂层过早失效。图6为涂层截面形貌[41]。Guo等利用陶瓷液相在金属表面快速凝固形成片层粒子过程中产生微裂纹的特性,通过提高层片间界面结合,使底层微裂纹逐渐发展到涂层表层,从而在TBCs中形成一种植入型、纵向裂纹结构,如图6(b)所示。这种纵向裂纹使得TBCs在热循环过程中可以自由张开和闭合,提高了TBCs的容变容限。发现当基板温度达到650℃以上时,微层片间发生了重熔,形成了连续生长的柱状晶结构,层片间有效结合界面面积达到60%以上,提高了涂层结合力。随着纵向裂纹密度增加,涂层的弹性模量显著降低,当纵向裂纹密度达到3/mm左右时,涂层弹性模量降低50%以上,相应陶瓷/金属界面应力降低30%以上。在模拟发动机服役环境测试条件下,SC-TBCs寿命比常规层状结构TBCs至少提高2倍以上。

图6 涂层截面形貌[41]Fig.6 Cross section of coatings[41]

传统结构的热障涂层为双层结构,由陶瓷隔热层和金属粘结层组成,这种涂层结构简单,然而,由于存在陶瓷层与金属层性能差异以及氧化等问题,导致涂层易沿陶瓷/金属界面开裂失效。北京航空航天大学热障涂层课题组发明了一种新型梯度粘结层热障涂层(GBTBC)[42],这种 GBTBC在金属粘结层MCr Al Y与陶瓷层YSZ之间首先形成MCr Al Y、β-Ni Al与Al2O3的梯度过渡层,在此基础上,形成Al2O3与YSZ的梯度过渡层,实现了金属层与陶瓷层之间成分连续变化和结构梯度过渡。高温服役过程中,梯度过渡层与金属粘结层之间形成了“镶嵌式”自适应界面,提高了涂层结合力,热循环寿命比双层结构热障涂层至少提高2倍以上。这种GBTBC在我国多个型号发动机上已经获得应用。

2.2.2 PA EB-PVD技术

EB-PVD制备MCr Al Y涂层具有沉积速度快、光洁度高的优点。但由于该沉积过程要求将基板加热至较高温度(通常高于700℃),难以在大范围内实现如此高的基板温度,使得EB-PVD涂层过程的装炉量较低,提高了生产成本;此外,EB-PVD制备的MCr Al Y涂层为柱状晶结构,一些反应活性元素,如氧或腐蚀性气体、液体等会沿缺陷穿透涂层到达基体表面,因而降低了涂层的保护性能。目前工业应用中,最常用的方法是采用玻璃珠喷丸+后续热处理等机械方法进行表面致密化。喷丸将在涂层中引入压应力,随后的高温热处理可以促进再结晶。然而,采用玻璃珠喷丸将在涂层表面形成细小的锯齿状颗粒,而且改善的深度有限,在涂层内部仍然存在缺陷。此外,这些步骤也增加了工艺的复杂性。

针对上述问题,北京航空航天大学热障涂层课题组开发了一种等离子激活电子束物理气相沉积(Plasma Activated EB-PVD,PA EB-PVD)技术,该技术通过在EB-PVD过程中引入高密度等离子体,提高了沉积粒子的能量,增强了沉积粒子在基板表面的运动能力,从而减弱了沉积过程中阴影效应的影响,提高了膜层质量,PA EB-PVD原理简图如图7所示。PA EB-PVD技术是对德国Fraunhofer研究所提出的无弧点电弧放电沉积(Spotless Arc Deposition,SAD)技术的进一步发展。传统的SAD仅限于沉积Ti、Zr、Cr、Mo、W等难熔金属,而不适于低熔点金属和合金。为了扩大该技术的应用范围,尤其是适用于MCr-Al Y涂层的蒸发沉积,对SAD加以改进,通过引入Nb熔池使其可以应用在MCr Al Y等合金靶材上,称改进后的SAD为PA EB-PVD。

图7 PA EB-PVD原理简图Fig.7 Schematic illustration of PA EB-PVD

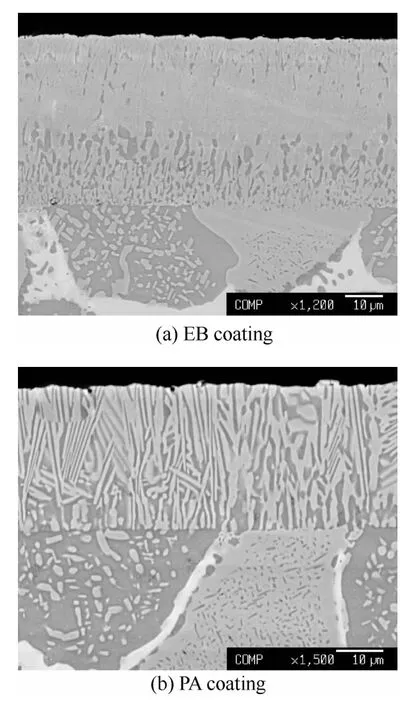

图8为采用EB-PVD与PA EB-PVD制备NiCoCr Al Y涂层的截面照片形貌。可以看出,2种涂层中,EB涂层的β相以岛状形貌析出,析出相形貌不规则;而PA涂层则以片层状析出,各个β片层呈取向排列,沿垂直于涂层/基体界面的方向生长。同时可以观察到PA涂层中β相的数量要高于EB涂层。经1 373 K高温氧化测试,EB涂层经100 h后增重约1.2 mg/cm2,相应的PA涂层增重仅0.8 mg/cm2,说明PA涂层具有更优良的抗高温氧化能力。

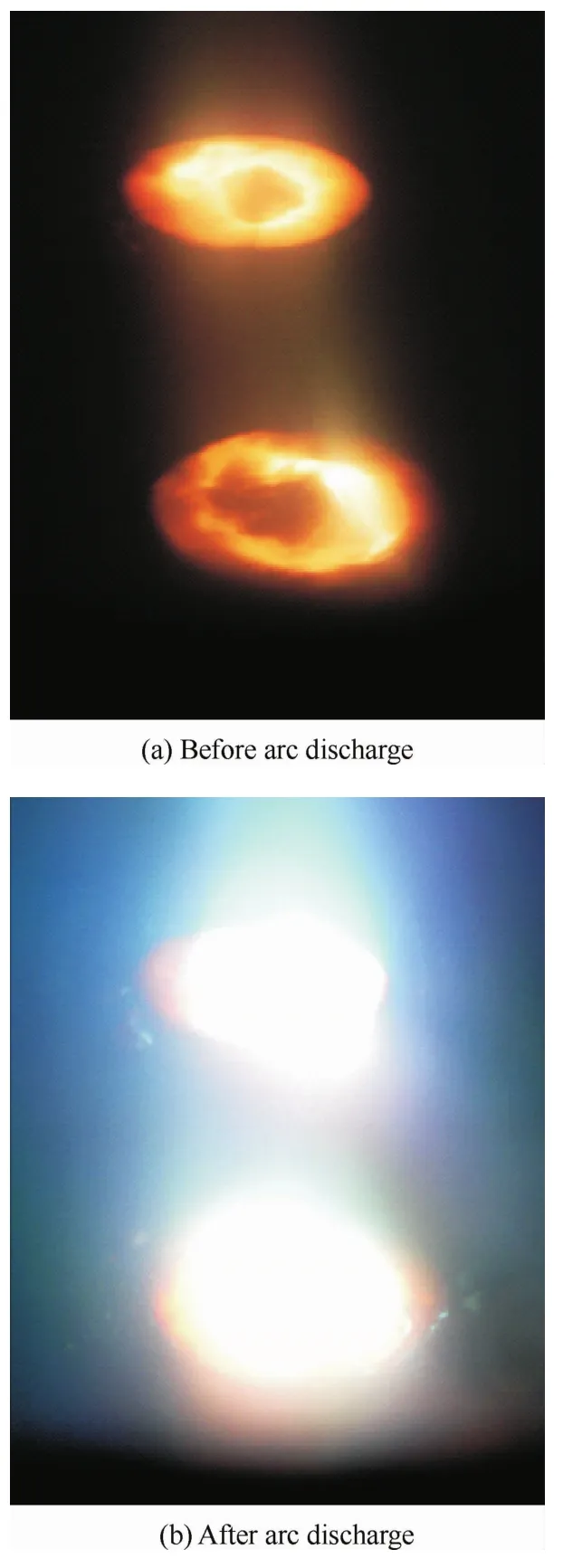

在上述工作的基础上,进一步提出了一种基于双坩埚放电等离子体激活EB-PVD制备MCr Al Y涂层的方法,以实现在较低基板温度下大面积沉积高质量MCr Al Y涂层,原理简图如图9所示。在该方法中,高密度等离子体是由两个蒸发坩埚发射的MCr Al X蒸汽之间引发热阴极弧放电产生的。该过程具有以下优点:①等离子体产生过程不另需气体(如Ar),提高了电子枪工作的稳定性;②避免了有形阳极的污染问题,提高了长时间蒸发沉积的稳定性;③在热电子发射过程中,Nb的损耗极小,避免了对涂层的污染。双坩埚放电照片如图10所示。

图8 NiCoCr Al Y涂层截面形貌Fig.8 Cross-section of NiCoCr Al Y coatings

图9 双坩埚放电PA EB-PVD原理图Fig.9 Schematic illustration of double crucible PA EB-PVD

2.2.3 PS-PVD技术

图10 双坩埚放电PA EB-PVD照片Fig.10 Photograph of double crucible PA EB-PVD

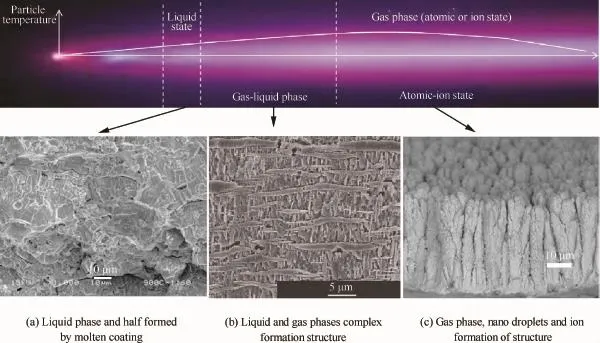

等离子喷涂热障涂层由融化和半融化的层片堆积而成,通常为层状结构,涂层隔热性能好,但由于涂层界面结合较弱,抗热震性能远低于EBPVD热障涂层。EB-PVD涂层为柱状晶结构,抗热震性能是等离子喷涂涂层的5~8倍左右,但隔热性能相对较低。对于新一代超高温热障涂层,随着服役温度的升高,涂层传热机制将发生变化,从中低温条件下以声子散射传热为主逐渐转变为光子辐射占主导,并可能导致涂层隔热能力下降。为了研制出超高温、高隔热、长寿命的新一代热障涂层,要求在研制新型涂层材料的同时,在涂层结构设计和制备方法等方面获得突破。

等离子物理气相沉积(Plasma Spray-Physi-cal Vapor Deposition,PS-PVD)是近年来新兴的一种先进涂层制备技术,兼具PS和EB-PVD两种技术的优点,在等离子蒸发过程中,可通过气相、液相与固相的共沉积,实现不同组织结构的复合[43-46],为研制长寿命高隔热热障涂层提供了可能。另外,PS-PVD具有非常好的绕镀性,可在复杂工件(如双联或多联叶片)表面均匀沉积涂层[45]。目前,关于PS-PVD的研究在国内外均处于起步阶段,尚需对沉积过程相关的基础理论问题开展深入系统的研究。

北京航空航天大学于2013年7月从瑞士引进了国内第1台PS-PVD设备,开展了PS-PVD热障涂层形成和生长机理的研究,已经初步掌握了YSZ、La2Ce2O7等热障涂层沉积过程中PSPVD工艺参数对涂层微结构的影响规律,成功制得了新型复合柱状晶结构热障涂层,如图11所示[47]。初步研究结果表明,PS-PVD热障涂层在高温燃气热冲击条件下,热循环寿命与EB-PVD热障涂层相当,比PS涂层提高3倍以上,而热传导率与PS热障涂层接近,比EB-PVD涂层降低了30%以上。同时,PS-PVD形成柱状晶结构涂层时的沉积效率是EB-PVD的5倍左右。PSPVD技术代表了未来高性能热障涂层制备技术的发展趋势。

图11 不同条件下制得的不同微观结构特征的热障涂层截面形貌[47]Fig.11 Cross-section of TBCs with various microstructures under different preparation conditions[47]

3 总结与展望

热障涂层是先进航空发动机核心部件的关键技术。随着航空发动机向着高推重比发展,对高性能热障涂层提出了迫切的要求,新一代超高温、高隔热、长寿命热障涂层是未来的发展趋势和目前国内外的研究热点。我国已经突破了以YSZ为陶瓷隔热层、MCr Al Y为金属粘结层的第一代热障涂层材料和工艺的关键技术,并实现了涂层在发动机上的成功应用,然而,热障涂层材料、工艺的批次稳定性等问题尚未完全得到解决,尚缺乏科学、合理的热障涂层性能评估方法和标准。在新一代超高温热障涂层方面的研究已经取得了阶段性成果,部分研究已经接近和达到国际先进水平,然而在许多方面仍需要进一步研究探索,主要包括:①1 400℃以上温度的新型超高温热障涂层材料体系、涂层结构的研究;②新型高性能热障涂层制备技术的开发研究;③模拟发动机环境下先进的热障涂层性能表征方法的研究。

参 考 文 献

[1] Goward G W.Progress in coatings for gas turbine airfoils[J].Surface&Coatings Technology,1998,108(1/2/3):73-79.

[2] Milller R A.Thermal barrier coatings for aircraft engines:history and directions[J].Journal of Thermal Spray Technology,1997,6(1):35-42.

[3] Rebollo N R,Fabrichnay O,Levi C G.Phase stability of Y+Gd co-doped zirconia[J].Zeitschrift Fur Metallkunde,2003,94(3):163-170.

[4] Rahaman M N,Gross J R,Dutton R E,et al.Phase stability,sintering,and thermal conductivity of plasmasprayed ZrO2-Gd2O3compositions for potential thermal barrier coating applications[J].Acta Materialia,2006,54(6):1615-1621.

[5] Leoni M,Jones R,Scardi P.Phase stability of scandia-yttria-stabilized zirconia TBCs[J].Surface&Coatings Technology,1998,108-109:107-113.

[6] Friedrich C,Gadow R,Schirmer T.Lanthanum hexaaluminate-a new material for atmospheric plasma spraying of advanced thermal barrier coatings[J].Journal of Thermal Spray Technology,2001,10(4):592-859.

[7] Bansal N P,Zhu D M.Thermal properties of oxides with magnetoplumbite structure for advanced thermal barrier coatings[J].Surface&Coatings Technology,2008,202(12):2698-2703.

[8] Lehmann H,Pitzer D,Pracht G,et al.Thermal conductivity and thermal expansion coefficients of the lanthanum rare-earth-element zirconate system[J].Journal of the American Ceramic Society,2003,86(8):1338-1344.

[9] Duderstadt E C,Bangalore A N.Thermal barrier coating system with intermetallic overlay bond coat:U.S.Patent,5238752[P].1993-08-24.

[10] Schnitt-Thoms K G,Hertter M.Improved oxide resistance of thermal barrier coatings[J].Surface&Coatings Technology,1999,120-121:84-88.

[11] Felten E J,Pettit F S.Use of platinum and rhodium to improve oxide adherence on Ni-8Cr-6Al Alloys[J].Oxidation of Metals,1976,10(1):189-233.

[12] Pint B A,Treska M,Hobbst L W.The effect of various oxide dispersions on the phase composition and morphology of A12O3scales grown onβ-NiAl[J].Oxidation of Metals,1997,47(1-2):1-20.

[13] Pint B A.The oxidation behavior of oxide-dispersedβ-NiAl:I.short-term performance at 1 200℃[J].Oxidation of Metals,1998,49(5-6):531-559.

[14] Haynes J A,Pint B A,More K L,et al.Influence of sulfur,platinum,and hafnium on the oxidation behavior of CVD NiAl bond coatings[J].Oxidation of Metals,2002,58(5-6):513-544.

[15] Hara M,Matsuda Y,Fukumoto M,et al.Formation of Ni-aluminide coating containing Hf by molten-salt electrodeposition and cyclic-oxidation resistance[J].Oxidation of Metals,2008,70:295-306.

[16] Barrett C A.Effect of 0.1 at.%zirconium on the cyclic oxidation resistance ofβ-NiAl[J].Oxidation of Metals,1988,30(5-6):361-390.

[17] Hamadi S,Bacos M P,Poulain M,et al.Oxidation resistance of a Zr-doped NiAl coating thermochemically deposited on a nickel-based superalloy[J].Surface&Coatings Technology,2009,204:756-760.

[18] Jedlinski J,Mrowec S.The influence of implanted yttrium on the oxidation behaviour ofβ-NiAl[J].Materials Science and Engineering,1987,87:281-287.

[19] Mrowec S,Jedlinski J,Gil A.The influence of certain reactive elements on the oxidation behaviour of chromia-and alumina-forming alloys[J].Materials Science and Engineering:A,1989,120:169-173.

[20] Zhang G Y,Zhang H,Guo J T.Effects of Dy on cyclic oxidation resistance of NiAl alloy[J].Surface and Coatings Technology,2006,201:2270-2275.

[21] Wang F H,Lou H.Hot corrosion of yttrium-modified aluminide coatings[J].Materials Science and Engineering:A,1989,121:387-393.

[22] Wang W,Yu P,Wang F H.The effect of yttrium addition on the isothermal oxidation behavior of sputtered K38 nanocrystalline coating at 1 273 K in air[J].Surface&Coatings Technology,2007,201:7425-7431.

[23] Cao X Q,Vaβen R,Tietz F,et al.New double-ceramiclayer thermal barrier coatings based on zirconia-rare earth composite oxides[J].Journal of the European Ceramic Society,2006,26:247-251.

[24] Chen X L,Zhang Y F,Zhong X H,et al.Thermal cycling behaviors of the plasma sprayed thermal barrier coatings of hexaluminates with magnetoplumbite structure[J].Journal of the European Ceramic Society,2010,30(7):1649-1657.

[25] Cao X Q,Vassen R,Jungen W,et al.Thermal stability of lanthanum zirconate plasma-sprayed coating[J].Journal of the American Ceramic Society,2001,4(9):2086-2090.

[26] Wu R F,Pan W,Ren X R,et al.An extremely low thermal conduction ceramic:RE9.33(SiO4)6O2silicate oxyapatite[J].Acta Materialia,2012,60(15):5536-5544.

[27] Xu Q,Pan W,Wang J D,et al.Preparation and thermophysical properties of Dy2Zr2O7ceramic for thermal barrier coatings[J].Materials Letters,2005,59(22):2804-2807.

[28] Xu Q,Pan W,Wang J D,et al.Rare-earth zirconate ceramics with fluorite structure for thermal barrier coatings[J].Journal of the American Ceramic Society,2006,89(1):340-342.

[29] Lu X Y,Zhu R Z,He Y D.Reactive-element effect of electrodeposited Y2O3oxide films on the oxidation of Fe-25Cr and Fe-25Cr-10Al alloys[J].Oxidation of Metals,1995,43(3/4):353-362.

[30] Li Z,Gao W,Li S,et al.Oxidation behavior of a Ti3Al-Nb alloy with surface thin oxide films[J].Oxidation of Metals,2001,56(5/6):495-516.

[31] Ji X J,Gong S K,Xu H B,et al.Influence of rare earth elements additions in YSZ ceramic coatings of thermal barrier coatings on lattice distortion[J].Acta Aeronautica et Astronautic Sinica,2007,28(1):196-200.(in Chinese)冀晓鹃,宫声凯,徐惠彬,等.添加稀土元素对热障涂层YSZ陶瓷层晶格畸变的影响[J].航空学报,2007,28(1):196-200.

[32] Zhang H J.Preparation and thermal cycling properties study of the multicomponent rare earth oxides doped zirconia thermal barrier coatings[D].Beijing:Beihang University,2009.(in Chinese)张红菊.多元稀土氧化物掺杂二氧化锆基热障涂层的制备及热循环性能研究[D].北京:北京航空航天大学,2009.

[33] Ma W,Gong S K,Xu H B,et al.The thermal cycling behavior of lanthanum-cerium oxide thermal barrier coating prepared by EB-PVD[J].Surface&Coatings Technology,2006,200(16-17):5113-5118.

[34] Ma W,Gong S K,Xu H B,et al.On improving the phase stability and thermal expansion coefficients of lanthanum cerium oxide solid solutions[J].Scripta Materialia,2006,54(8):1505-1508.

[35] Ma W,Gong S K,Li H F,et al.Novel thermal barrier coatings based on La2Ce2O7/8YSZ double-ceramic-layer systems deposited by electron beam physical vapor deposition[J].Surface&Coatings Technology,2008,202(12):2704-2708.

[36] Guo L,Guo H B,Gong S K,et al.Improvement on the phase stability,mechanical properties and thermal insulation of Y2O3-stabilized Zr O2by Gd2O3and Yb2O3co-doping[J].Ceramics International,2013,39(8):9009-9015.

[37] Guo H B,Zhang T,Wang S X,et al.Effect of Dy on oxide scale adhesion of NiAl coatings at 1 200℃[J].Corrosion Science,2011,53:2228-2232.

[38] Li D Q,Guo H B,Wang D,et al.Cyclic oxidation of β-NiAl with various reactive element dopants at 1 200℃[J].Corrosion Science,2013,66:125-135.

[39] Zhang T,Guo H B,Gong S K,et al.Effects of Dy on the adherence of Al2O3/NiAl interface:a combined first-principles and experimental studies[J].Corrosion Science,2013,66:59-66.

[40] Guo H B,Gong S K,Xu H B.Progress in thermal barrier coatings for advanced aeroengines[J].Materials China,2009,29(9/10):18-26.(in Chinese)郭洪波,宫声凯,徐惠彬.先进航空发动机热障涂层技术研究进展[J].中国材料进展,2009,29(9/10):18-26.

[41] Guo H B,Vassen R,Stover D.Atmospheric plasma sprayed thick thermal barrier coatings with high segmentation crack density[J].Surface&Coatings Technology,2004,186(3):353-363.

[42] Xu H B,Guo H B,Liu F S,et al.Development of gradient thermal barrier coatings and their hot-fatigue behavior[J].Surface and Coatings Technology,2000,130(1):133-139.

[43] Muehlberger E, Meyer P.LPPS-thin film processes:overview of origin and future possibilities[C]//Thermal Spray,2009:737-740.

[44] Von Niessen K,Gindrat M.Vapor phase deposition using a plasma spray process[J].Journal of Engineering for Gas Turbines and Power,2011,133(6):133-141.

[45] Hospach A,Mauer G,Vaβen R,et al.Columnar-structured thermal barrier coatings(TBCs)by thin film lowpressure plasma spraying (LPPS-TF)[J].Journal of Thermal Spray Technology,2011,20(1-2):116-120.

[46] Mauer G,Hospach A,Vaβen R.Process development and coating characteristics of plasma spray-PVD[J].Surface&Coatings Technology,2013,220:219-224.

[47] Huang H,Eguchi K,Kambara M.Ultrafast thermal plasma physical vapor deposition of yttria-stabilized zirconia for novel thermal barrier coatings[J].Journal of Thermal Spray Technology,2006,15(4):83-91.