低碳钢在RH工序碳粒脱氧的生产实践

2014-05-12张素芳史湘东秦建亮

张素芳,史湘东,秦建亮

(天津天铁冶金集团热轧板公司,河北涉县056404)

低碳钢在RH工序碳粒脱氧的生产实践

张素芳,史湘东,秦建亮

(天津天铁冶金集团热轧板公司,河北涉县056404)

对低碳钢RH工序碳粒脱氧工艺进行了论述。通过理论分析与实际工艺方案的设计,对RH工序碳粒脱氧工艺过程的到站温度、真空度、环流气体流量、吹氧等环节进行了有效控制。与原单纯使用铝脱氧的工艺比较,有效降低了合金成本,减少了夹杂物含量,提高了钢水纯净度。

真空脱碳;碳脱氧;真空度;富余氧

1 引言

低碳钢是天铁热轧板公司产品结构的主要品种之一,该钢种的原生产工艺为在转炉进行低碳出钢,转炉出钢后采用少量中碳锰铁进行预脱氧,LF炉进行温度调整,RH炉利用铝制品脱除富余氧后再进行脱氧合金化。生产过程中完全采用铝进行钢渣脱氧控制,没有充分利用钢中的碳氧关系,因此脱氧剂及合金使用量较大,钢种冶炼成本较高,通过工艺优化,采用在RH工序进行碳粒脱氧的生产实践,降低了合金成本,减少了夹杂物含量,提高了钢水纯净度。

2 低碳钢生产工艺流程及主要装备

2.1 工艺流程

天铁热轧RH低碳钢的生产工艺流程为:高炉铁水→铁水预处理→180 t顶底复吹转炉冶炼→LF加热→RH真空精炼处理→板坯连铸。

2.2 主要装备

天铁热轧炼钢系统装备主要包括:1座1 300 t的混铁炉和1座倒罐站为炼钢供应铁水。2座铁水脱硫设施对铁水硫含量进行控制,为下一道工序提供优质的铁水,减轻炼钢的负荷。2座180 t顶底复吹转炉,进行冶炼(粗炼)作业。2座LF精炼炉和1座三车五位RH精炼炉,对粗炼的钢水进行净化,不断提高钢水质量和钢水纯净度,为冶炼高附加值产品提供了设备方面的保障。

3 RH工序碳粒脱氧实施方案

低碳钢转炉采用高拉碳(0.05%~0.07%)出钢,RH工序在脱碳后的富余游离氧采用碳粒进行脱除至0.025%,然后进行脱氧合金化,RH工序通过加入碳粒与钢水自身的氧充分反应,起到碳粒代替部分铝脱氧的作用,达到节省脱氧剂的目的,从而降低炼钢成本。

3.1 RH处理前的碳氧含量

考虑到真空度波动,过程补氧及升温等异常情况时的钢种炼成率,因此对RH脱碳终点的节点控制在钢中碳为0.01%。

RH脱碳过程反应方程:

理论上每脱碳0.01%需要消耗0.0133%的氧。在实际生产中,由于与钢水接触基本没有碳质材料,因此没有进碳源。但与钢水接触的钢渣及空气等都含有大量的氧,会在反应过程中不断向钢中进氧,因此实际上RH脱碳碳粒耗氧量并未达到理论水平,目前热轧公司实际生产中RH脱碳0.01%,平均耗氧量为0.0085%,进入RH前,到RH平均氧含量为576.42×10-6,到RH平均碳含量为0.045%。

3.2 RH处理工艺方案

RH处理是指在开启增压泵的条件下使RH真空室保持在较低的真空度,在真空条件下,由于一氧化碳的分压降低,钢水中的平衡碳氧积变低,在常压下达到平衡的碳氧反应继续进行,从而达到碳粒脱氧的目的。

根据到站的钢水碳氧含量确定是否进行吹氧操作,若需要首先进行吹氧操作,然后进行RH处理操作,循环气体调整至40 m3,开启增压泵保持真空度在8 kPa以下,循环气体由40 m3调整至120 m3,保持6 min以上后进行定氧操作;根据钢水的游离氧含量进行碳粒脱氧,加入碳粒进行碳粒脱氧操作,调整真空度在8 kPa,循环气体调整至80 m3,加入碳粒采用少批量多批次的方法进行,每批加入量在15~20 kg。一批加完后,待反应平稳后加入下一批碳粒,保证碳粒脱氧至终点游离氧在0.025%;根据工艺要求调整温度后,进行脱氧合金化操作;保持真空度在8 kPa以下,循环气体调整至120 m3,保持纯脱气操作不小于6 min,保证钢水成分、温度均匀;冶炼结束破空,加入保温剂保温,将钢包车开至吊包位,等待上连铸浇注。

4 RH工序碳粒脱氧工艺的过程控制

在进行碳粒脱氧过程中,碳粒脱氧与到站温度、真空度、环流气体流量和吹氧控制有关。

4.1 温度控制

考虑到RH的生产过程和等待时间的温降和铝脱氧的升温情况,要求达到RH的温度控制在1 620°C比较合适。当到达RH时的温度低于要求的温度时,采用吹氧的方法,热轧RH吹氧100 m3能够升温10°,为了保证钢水质量,要求吹氧量不得超过200 m3。RH工序向钢水中吹氧100 m3能够向钢中提供0.055%的游离氧,要求钢水中的游离氧控制在 0.08%以下,当吹氧后的游离氧超过了0.08%时,可以适当加入部分铝进行脱除,防止游离氧过多,反应过于激烈,产生事故,当温度高于RH温度时,可以利用废钢进行调整温度。

4.2 吹氧量控制

钢中存在的游离氧对脱碳的影响非常大,如果钢中的游离氧不足,达到目标碳含量所需的脱碳时间会很长。如果脱碳后钢中游离氧低,虽然低碳含量也能被达到,但脱碳驱动力将下降,脱碳反应将变得很慢,因此脱碳后钢中0.02%~0.04%的游离氧是必需的。如果钢中没有足够的游离氧,则额外的氧必须被吹入以补充钢中游离氧。补充游离氧按照吹氧100 m3能够向钢种提供0.055%的游离氧来控制。在进行碳粒脱氧的过程中,脱出0.01%碳需要0.0085%游离氧量来进行计算。

4.3 真空度控制

真空度是在处理过程中,真空室内可以达到并且能够保持的最低压力。对于低碳钢种轻处理来说,进行脱碳过程中,循环气体流量为40 m3,当真空度达到8 kPa以下时,循环气体调整至120 m3;进行碳粒脱氧过程中,防止反应激烈,真空度调整至8 kPa,循环气体流量调整到60 m3,进行碳粒脱氧操作;脱氧合金化完成后,真空度调整至8 kPa以下,环气体流量调整到120 m3。

4.4 环流量控制

在RH处理时,特别是真空度快速下降的脱碳初期,循环气体流量设定值为40 m3/h。若设定值太大,一方面将妨碍真空度上升的速度,另一方面钢水飞溅严重,易粘冷钢;真空度稳定后,适当增加环流气流量至120 m3/h,以增加反应的界面积,从而提高脱碳的速度;脱碳结束后,再将环流气流量至60 m3/h,进行碳粒脱氧操作,分批加入所需碳粒进行脱氧,然后进行脱氧合金化,最后适当增加环流气流量至120 m3/h,以加速成分的均匀及夹杂物的有效上浮去除。根据作业标准和实际工艺要求,不同处理阶段采用不同的流量设定。

5 碳粒脱氧工艺的实施效果

5.1 碳粒脱氧工艺的实施情况

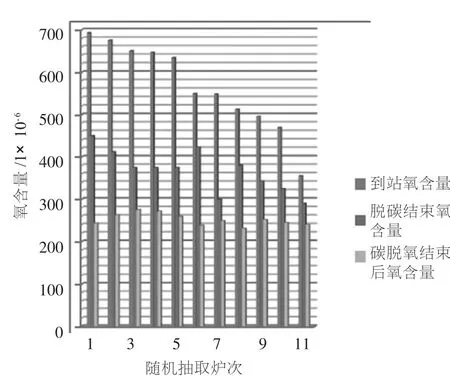

实际生产过程中RH脱碳后游离氧含量对比见图1。通过图1可以看出,RH脱碳后的氧含量在0.035%以上,RH碳粒脱氧后的游离氧含量在0.025%左右,真空精炼中采用碳粒进行脱氧操作时,当需要加入碳粒较多时,一次加入会使真空内钢水液面上涨较快,不注意时液面会超过合金下料口,还会造成喷溅造成事故,因此在操作过程中要小批量多批次加入。加入一批碳粉后,待液面恢复正常后再加入第二批。经过实际生产总结出每批量碳粉加入量为15~20 kg较为合适。

5.2 提高了转炉终点碳含量

在转炉操作方面,由于中碳钢冶炼数量相对较多,终点碳含量在0.07%时命中率相对较高,采用碳粒脱氧工艺后,可以使低碳钢终点碳含量与中碳钢的终点碳含量控制水平一致,提高了终点命中率。将生产过程实际统计数据取平均值进行对比,如表1所示。

图1 生产过程中各工艺脱碳后氧含量

表1 原脱氧工艺与现脱氧工艺转炉终点与到RH前的变化/%

对于碳含量变化,采用现工艺与原工艺相比,转炉终点碳提高0.020%,但RH处理前碳含量仅提高了0.005%。这主要是因为提高出钢碳含量后,在出钢及LF炉加热过程中,由于环境进氧使碳氧积加大,因此在此过程中一直存在脱碳反应。

5.3 碳粒脱氧工艺降低生产过程Al2O3

铝脱氧的脱氧产物Al2O3为高熔点物质,在钢液中呈固态。虽然大部分脱氧产物会上浮,但会有部分脱氧产物残留在钢中形成夹杂物。脱氧产物生成量越大,钢中所残余的Al2O3夹杂物越多,因此减少脱氧铝量是提高钢水纯净度的有效措施。

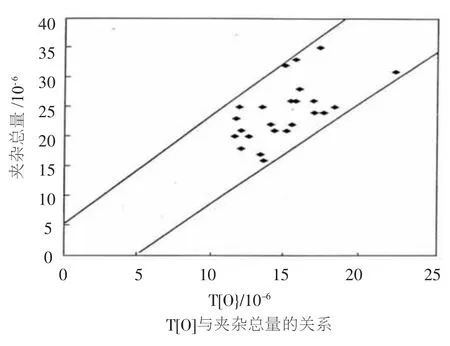

中包的全氧绝大部分是Al2O3中的氧,而中包全氧与铸坯内的夹杂物含量的关系见图2。采用碳脱氧工艺与原脱氧工艺相比,每炉约减少100 kg铝量,平均每炉减少脱氧产物近146 kg,较大幅度地提高了钢水纯净度。

图2 中包全氧与铸坯中夹杂物的关系

5.4 碳粒脱氧工艺成本情况

通过碳粒脱氧工艺的实施,钢中锰含量的配加由低碳锰铁改用中碳锰铁,降低成本16.5元/t,平均每炉减少用铝151 kg,增加碳粉37 kg,降低成本7.11元/t。

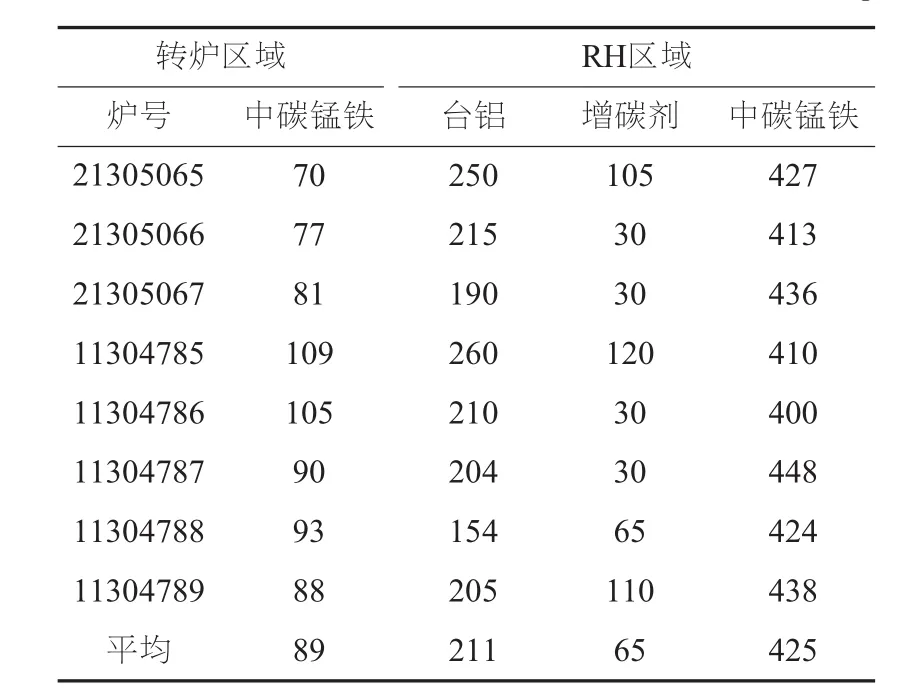

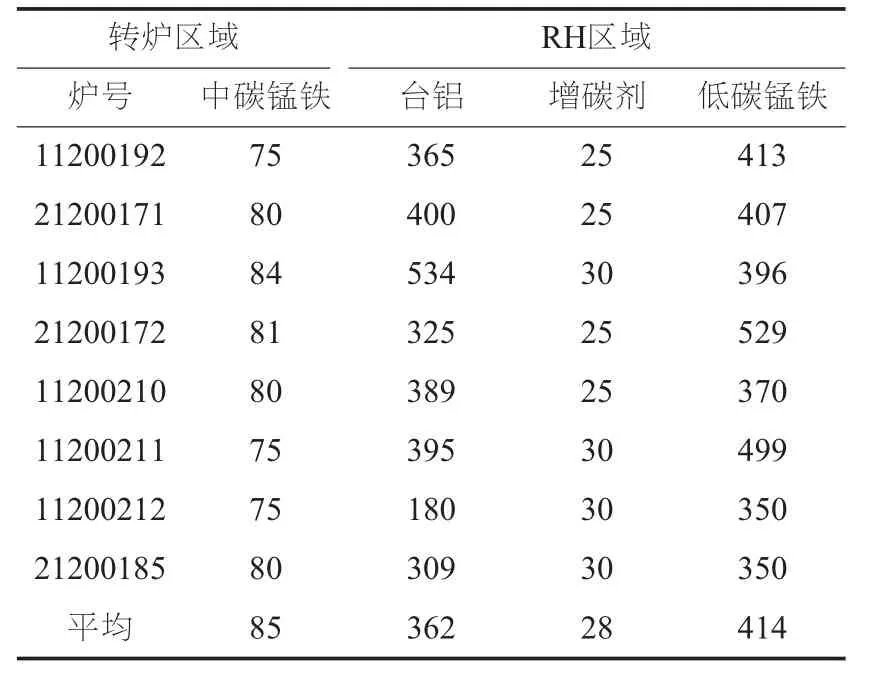

表2和表3为冶炼过程中随意抽取的现工艺和原工艺连续数据。

从随意抽取的数据可以看出碳粒用量比原工艺增加了37 kg,铝的用量减少了151 kg,而且铝粉的价格远高于碳粒的价格,说明采用部分碳粒脱氧成本运行良好。

6 结束语

RH工序碳粒脱氧工艺的实施,使得低碳钢的生产成本得到了较大幅度的降低,同时由于脱氧铝量的减少使钢水纯净度有了很大的提高,生产工艺稳定,产品质量提升,主要体现在以下几方面:

表2 碳粒脱氧现工艺生产连续数据 /kg

转炉出钢氧含量偏高炉次,在RH炉进行碳粒脱氧处理。在低真空条件下,利用碳粒消耗钢水中多余游离氧进行碳氧反应,保证了处理结束氧含量降至0.025%,用碳粒脱氧产物不会污染钢水,提高了钢水的纯净度。

利用RH轻处理的脱碳能力,有效提高了转炉终点碳含量,基本不改变转炉的操作模式,提升了炼钢转炉的终点命中率。

RH脱碳后采用碳粒进行脱氧至0.025%,降低了铝制品的消耗,同时锰含量配加由低碳锰铁改用中碳锰铁,降低了合金消耗。

由于采用碳粒氧工艺可极大地减少采用铝质材料的脱氧剂,因此钢中Al2O3的降低可有效降低中包水口堵塞的几率。

表3 仅用铝脱氧原工艺生产连续数据 /kg

[1] 张鉴.炉外精炼的理论与实践 [M].北京:冶金工业出版社, 1993:12.

[2] 顾文兵,刘晓,杨宝权.宝钢电炉纯净钢生产实践 [J].钢铁, 2000,35(3):16.

[3] 崔健,朱立新,郑贻裕.宝钢IF钢、管线钢冶炼技术进展[C]//中国钢铁年会论文集.北京:中国金属学会,2001:564.

[4] 干勇.炼钢-连铸新技术800问 [M].北京:冶金工业出版社, 2003.

[5] 战东平,姜周华,王文忠,等.RH真空精炼技术冶金功能综述[J].宝钢技术,1999(4):60.

《天津冶金》杂志征稿启事

《天津冶金》杂志是国家科委和新闻出版总署批准、国内公开发行的冶金科技期刊,为了确保刊物质量,作者向本刊投稿请注意如下事项:

1 来稿应集学术性和技术性于一体,注重应用技术的研究与推广,注重新材料、新产品、新工艺的研究开发,以及各类科技项目研究成果的宣传推介。要求内容新颖、重点突出、文字精练、数据可靠。所有来稿应附200字左右摘要,3~8个关键词,文末需有参考文献。标题、作者姓名、单位、摘要及关键词需附英文。

2 来稿要求电子版。稿件应采用法定计量单位,数字应符合出版物数字用法规定。

3 来稿文(密)责由作者自负,本刊有权进行删节或摘要刊登处理。

4 来稿请勿一稿多投。本刊自收稿之日起一个月内审定即发刊用通知,超过此期限未收到刊用通知,作者可自行处理。

5 来稿请署作者真实姓名、性别、专业、年份、职称,所在单位全称、详细通讯地址、邮政编码及电话。请作者自留底稿,本刊均不退稿。稿件一经刊出,赠送当期杂志两份。

敬请广大作者协助,欢迎赐稿!

通讯地址:天津市和平区重庆道225号 邮编:300050

联系电话(传真):022-23310072 电子邮箱:tjyjzz@126.com

《天津冶金》编辑部

Production Practice of Granulated Carbon Deoxidization for Low Carbon Steel during RH Process

ZHANG Su-fang,SHI Xiang-dong and QIN Jian-liang

(Plate Hot Rolling Co.,Ltd.,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

The granulated carbon deoxidization process for low carbon steel at RH process is expounded. Theoretical analysis is made and actual process plan designed.Critical links of granulated carbon deoxidization process at RH process are effectively controlled such as arriving temperature,vacuum degree, circulation gas flow and oxygen blowing.Compared with original decarburization process only with aluminum, alloy cost is effectively lowered and inclusion content reduced.Steel cleanliness is improved as well.

RH vacuum decarburization;carbon deoxidization;vacuum degree;enriched oxygen

10.3969/j.issn.1006-110X.2014.06.001

2014-06-12

2014-06-24

张素芳(1983—),女,工程师,主要从事技术质量工作。