转炉留渣操作工艺实践

2014-05-12尹建妙

尹建妙

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

转炉留渣操作工艺实践

尹建妙

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

通过对留渣喷溅的原因分析,摸索枪位变化,不断完善留渣条件和工艺,从操作上找出了切实可行的规避措施。 通过不断优化留渣操作工艺,逐步使转炉喷溅得到了有效控制,从而降低了钢铁料、石灰、轻烧白云石等原料消耗,吨钢成本显著降低,经济效益十分可观。

转炉;留渣;操作;喷溅;化渣;脱磷

1 引言

转炉留渣是指将上一炉终渣经调渣和溅渣后,全部或部分留在炉内,作为下一炉钢冶炼初期渣来使用的一种操作方法。留渣操作技术在20世纪80年代就已经提出,然而冶炼终渣有极强的氧化性,当铁水兑入时,铁水中C、P、S等元素和转炉终渣发生剧烈反应,并溢出大量气体,携带炉渣、铁水迅速喷出,易引发喷溅,且可能造成安全事故[1]。同时,由于留渣后吹炼初期成渣较快,若操作不慎,会发生喷溅、氧枪点火不畅吃漏、炉底上涨不易操作等问题,因此该工艺在天铁炼钢厂一直没有得到推广应用。但转炉留渣操作可以大大降低钢铁料消耗、节约石灰,在转炉吹炼初期可以快速成渣,而且是高碱度氧化渣,有利于提高生产率,因此,留渣操作具有显著的经济效益。天铁炼钢厂通过对喷溅原因的分析,摸索枪位变化,不断完善转炉留渣操作工艺,使留渣操作工艺得以推广,真正达到了降耗的目的。

2 天铁炼钢厂工艺条件

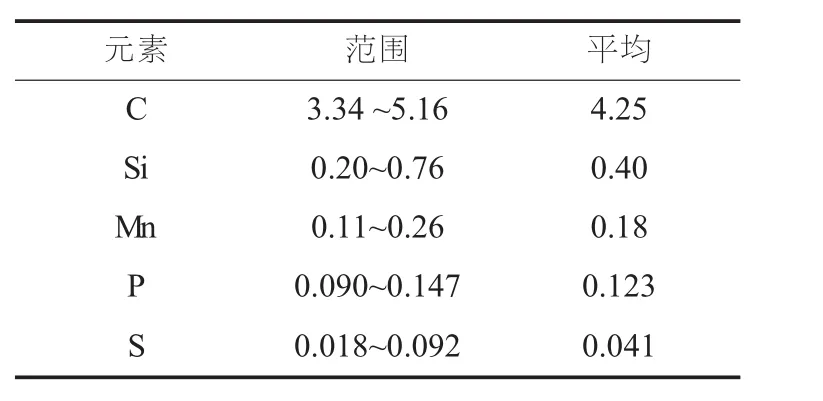

入炉铁水成分见表1。

表1 入炉铁水成分 /%

铁水温度:1 250~1 300℃。

吹炼终点:0.04%~0.10%C;精炼钢温度1 620~ 1 670℃,非精炼钢1 670~1 700℃。

终渣成分:48%~52%CaO、8%~9%MgO、12%~ 16%SiO2、12%~18%FeO。

溅渣护炉:氮气工作压力0.9~1.2 MPa;溅渣时间≥100 s;小粒生烧白云石作为调渣剂。

3 留渣兑铁喷溅原因分析及预防措施

3.1 留渣兑铁喷溅原因分析

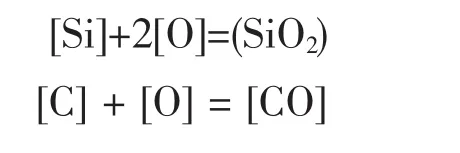

由于留渣操作,兑入铁水时,铁水含有的C、Si等元素与转炉终渣中的(FeO)发生剧烈反应,迅速生成CO等大量气体,体积急剧膨胀,铁水、钢渣一同推出炉口,导致喷溅事故。铁水刚刚兑入温度较低,Si、Mn,尤其是Si较之C更易与(FeO)发生反应,C的氧化受到抑制。化学方程式为:

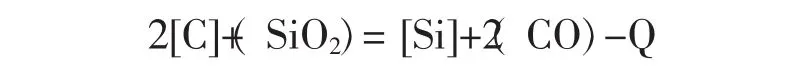

可推导出:

从热力学条件上讲,抑制反应向右边进行就可以减少喷溅。由于铁水含碳量一定,抑制反应有增大炉内CO的分压、降低渣中的FeO含量和控制反应温度3种方法。

3.2 留渣兑铁喷溅的预防措施

结合炼钢厂生产实际情况,采取了以下有效的技术措施:

(1)溅渣完毕,将转炉下摇至+130°~+140°位置。此操作可有效防止高(FeO)炉渣的过量堆积。当出钢不净时也可使残钢流出炉外;同时,部分炉渣可挂于大面上,起到保护炉衬的作用。

(2)兑铁前,向炉内加入600~700 kg石灰。根据热力学原理,炉渣温度低于1 491℃,可有效预防喷溅的发生。加入石灰有利于降低炉渣温度,同时也可稀释(FeO)浓度且稠化炉渣。

(3)兑入铁水时,遵循先慢后快的原则,前1/2细流慢兑,有长火焰上窜时要暂缓兑入。

4 吹炼前期喷溅原因分析及预防

留渣操作中,另一控制难点就是吹炼前期炉渣易喷溅,分析其产生原因,随着前期石灰成渣速率的加快,在炉中剧烈的C-O反应来临之际,炉渣已具有相当程度的泡沫化,其后C-O反应所产生的大量CO气体在排出时加剧了这一趋势,使炉渣涌出炉口。

结合炼钢厂生产实际情况,采取了以下措施:

前期泡沫渣来临之际,下调氧气压力和提高氧枪枪位,减缓C-O反应的进行,避免瞬间生成大量的CO气体,同时利用提枪时氧射流的冲击力下压和击碎泡沫渣。

加入适量小粒生烧白云石和轻烧白云石压渣,并利用生烧白云石分解所产生的CO2气体在泡沫渣上部产生通道,利于CO气体的顺利排出。

5 留渣操作工艺

5.1 留渣条件

出现以下情况严禁留渣:炉内有余钢的炉次;溅渣后转炉摇至+130°~+140°有液态渣流出的炉次;倒炉钢水碳含量<0.06%且需补吹提温30℃以上的炉次;倒炉钢水碳含量≥0.06%但需补吹提温50℃以上的炉次;补吹次数≥2次的炉次;铁水硅含量>0.70%的炉次。

5.2 留渣冶炼操作

先供氧化渣30~40 s后再加入废钢,以防废钢堆积于炉渣表面造成点火起燃困难。

石灰、白云石加入总量分别控制在不留渣时的3/4和2/3,第一批用量为总量的2/3~3/4(依据铁水硅、磷含量调整)。

低枪位高氧压开吹,前期渣来临时及时下调氧气压力和提高枪位,并加入适量小粒生烧白云石和轻烧白云石压渣。

吹炼中期氧气压力控制在中等强度,遇炉渣返干时采取上下溜枪化渣操作方法,严禁长时间吊枪。

吹炼后期氧气压力调至上限,拉碳时间≥30 s,拉碳枪位为800 mm。

6 留渣操作工艺实施效果

6.1 安全问题

溅渣完毕将转炉下摇至+130°~+140°位置、兑铁前往炉内加入600~700 kg石灰,遵循先慢后快的兑铁操作原则,根本上消除了留渣操作时兑铁易喷溅的重大安全生产隐患。

通过氧枪枪位和供氧压力的控制,结合生、轻烧白云石的使用,有效解决了留渣操作时转炉吹炼过程炉渣易喷溅的问题。

6.2 对入炉原料的影响

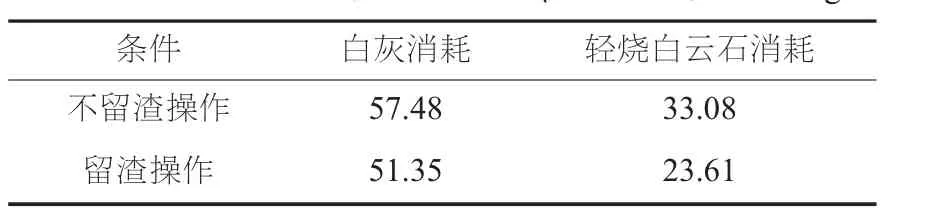

实施转炉留渣操作后,转炉吨钢石灰、轻烧白云石单耗分别降低了6.13、9.47 kg,见表2。

表2 推行留渣操作前后白灰、白云石消耗情况 /kg·t-1

6.3 提高金属的回收率

留渣操作可以回收炉渣中TFe,减少了钢铁料损失,从而降低了原料消耗。每炉留渣量约1 100~1 500 kg,所留终渣中一般含有约8%的金属铁珠,考虑到留渣炉次终渣流动性得到改善,渣中金属铁珠量相应有所降低,平均留渣量按1 200 kg、渣中金属铁珠量按6%计入,即每炉可直接回收金属铁72 kg。

6.4 减少废渣降低处理费用

经过摸索实践,82%炉次实现了留渣操作。实行留渣操作,将炉渣留至下炉使用,减少了废渣量,降低了渣罐、渣斗、行车设备的使用量,节约了废渣处理费用,同时减少了废渣排放,有效改善了职工作业环境。

7 结语

控制好炉渣温度、渣中FeO含量、兑铁速度3个要素,转炉留渣操作就可以有效解决兑铁喷溅问题;通过工艺优化,调整枪位变化,有效解决了转炉吹炼过程炉渣易喷溅的难题。实行该工艺后,不仅有效改善了转炉辅料、钢铁料、耐材消耗等技术指标,创造了可观的经济效益,同时,由于减少了废渣的排放,实现了循环经济,达到了清洁生产的目的。

[1] 吴明.转炉冶炼低碳钢留渣操作的生产实践[J].炼钢,2009(4):16-18.

[2] 王宝奇.转炉留渣操作炉渣喷溅临界条件的研究[J].河北冶金,1998(4):30-33.

[3] 刘效森,王念欣,贾崇学,等.济钢120 t转炉留渣操作工艺的实践[J].河北冶金,2010(4):25-26.

[4] 杜书波,孙宗辉.氧气顶吹转炉留渣操作可行性研究[J].山东冶金,2003(3):6.

Practice of Converter Hot Heel Operation Process

YIN Jian-miao

(Steel-making Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Hebei Province 056404,China)

The cause of hot heel splashing at converter is analyzed.Feasible preventive measures are found out from the viewpoint of operation by optimizing hot heel operation process.Converter splashing is effectively controlled.Thus the consumption of raw material such as steel and iron,lime and light burnt dolomite is reduced and the cost for each ton of liquid steel lowered remarkably.High economic benefit is obtained.

converter;hot heel;operation;splashing;slag melting;dephosphorization

10.3969/j.issn.1006-110X.2014.06.003

2014-06-05

2014-06-25

尹建妙(1971—),女,工程师,主要从事技术管理工作。