混喷技术在天铁高炉中的应用

2014-05-12李小伟

李小伟

(天津天铁冶金集团第一炼铁厂,河北涉县056404)

混喷技术在天铁高炉中的应用

李小伟

(天津天铁冶金集团第一炼铁厂,河北涉县056404)

叙述了混喷技术在天铁高炉上的应用过程。通过优化高炉混喷工艺,强化混喷后的冶炼操作等措施,使天铁高炉在入炉品位降低等不利情况下,实现了平均煤比164.6 kg/t,焦比362.9 kg/t,综合焦比493.6 kg/t,提高了煤比,降低了焦比,较大程度地提高了天铁高炉喷煤技术水平。

高炉;混喷;煤比;工艺

1 引言

天铁冶金集团第一炼铁厂组建于2012年2月,由原炼铁、烧结老区整合而成,成立后的第一炼铁厂铁区拥有5座高炉。1987年以前高炉未建成喷吹系统前采用全焦冶炼的方法,从1987年开始建成工艺为热力集中制粉,5座高炉各设一座喷吹塔间接喷吹的喷煤系统,天铁高炉实现开始喷煤,在2006年之前高炉喷煤指标一直保持全国同类行业先进水平。随着高炉喷煤技术的不断发展,无烟煤粉和烟煤按照一定的比例混合进行喷吹、取消喷吹塔改直接喷吹、中速磨制粉、二段式喷吹等各种喷吹新技术在高炉上的普遍应用,使各大钢铁企业高炉煤比都有了很大的提高。由于天铁一直喷吹单一煤种无烟煤,最近几年煤比一直在150 kg/t左右。为了进一步提高煤比,降低焦比,2009年天铁集团进行了高炉混喷煤粉改造。

2 高炉混喷工艺

高炉喷煤是将原煤磨制成合格粒度煤粉,利用压缩气体释放时的动能把煤粉送入高炉各个风口,从而代替相当量的焦炭参与高炉的冶炼。高炉喷煤系统主要工艺流程包括原煤贮运、煤粉制备和煤粉喷吹3个部分,见图1。

3 高炉混喷技术应用

3.1 混喷生产参数的确定

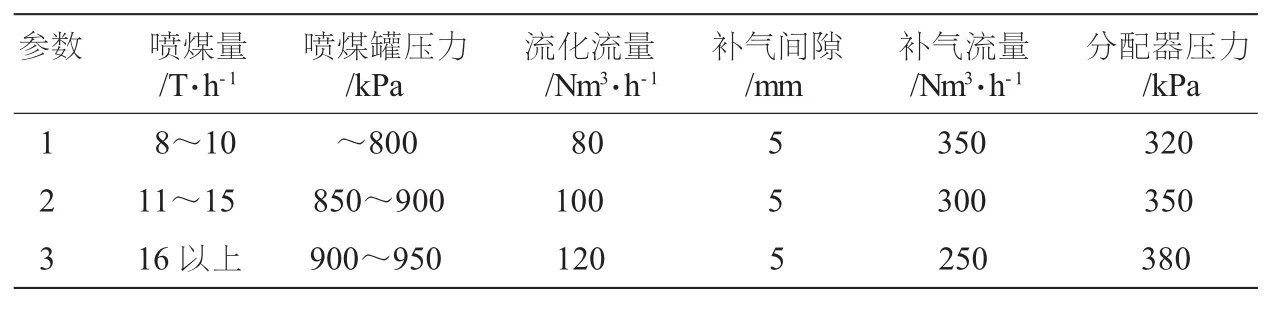

为保证高炉正常的喷煤生产,试喷期间继续保持老喷煤系统的正常运行,并制定了新老系统转换的操作规程。在选取和制定各种直喷参数过程中,工程技术人首先从距离制粉810 m的5#高炉开始,最终确定出参数,见表1。

5#高炉混喷试喷成功后,1#~4#高炉相继试喷。

在混喷顺利投用后,逐步调整喷吹烟煤和无烟煤的混合比例,烟煤与无烟煤配比为2∶1,挥发份提高到21%,高炉炉况稳定顺行,喷煤比稳步上升。

3.2 混喷工艺完善

3.2.1 喷煤主管道切断阀改进

由于喷煤操作在远离制粉的高炉主控室远程控制,原设计的主管切断阀位置在返粉阀的后面,喷吹过滤器清堵处理只能由高炉操作岗位通知制粉岗位手动处理,不利于正常的喷煤生产。通过现场考察,将切断阀改换位置到返粉阀的前面,可实现远距离操控,确保高炉正常喷吹。

3.2.2 煤粉仓防爆门封死

在实际喷吹过程中,重力性防爆门时常因卸压放散而被顶开,造成跑粉。投产初期只能先使用小放散卸压至4 kPa以下,才能打开大放散卸压,严重影响到喷煤生产。最后将煤粉仓重力防爆门封死后,解决了这一问题。

3.2.3 两制粉系列送粉改造

原设计1#制粉系列只能为1#、2#、5#高炉喷煤,2#制粉系列只能为3#、4#高炉喷煤。只要一个系列出现故障,至少有两个高炉停煤。我们将1#制粉系列1#高炉喷煤主管道与返粉管道之间加连通,为2#制粉系列的煤粉仓送粉;将2#制粉系列的备用喷煤管道与1#制粉系列的5#高炉喷煤返粉管道之间加连通,为1#制粉系列的煤粉仓送粉;这样能实现互相送煤,在出现单列检修或故障时不影响高炉的正常喷吹煤粉。

3.2.4 建立制粉与热风炉的联系制度

制粉系统加热炉使用热风炉废烟气作为干燥惰化介质,由于一个制粉系统取自两个高炉的热风炉废烟气,当其中一座高炉休风检修后,另一座高炉的热风炉在换炉时排放废气中O2含量有可能超标,影响到制粉生产。对此我们制定了高炉检修时制粉与热风炉的联系制度,规定当其中一座高炉休风检修后,另一座高炉的热风炉在换炉时必须提前与制粉联系,保证了制粉的安全生产。

3.2.5 增设喷枪自动清堵设施

针对直接喷吹管道长、压力损失大、喷枪堵塞难处理的情况,增设了喷枪自动清堵设施。在分配器出口的每支喷吹支管上安装传感器,在线测量煤粉流量;在给煤阀和吹扫阀后增设了自动阀门。在监测到煤粉浓度在正常操作情况下出现堵管趋势时,系统自动进行反吹堵操作,使之在没有被完全堵塞前即被处理。

3.3 高炉混喷后的强化操作

3.3.1 改善入炉原燃料质量

焦炭是高炉冶炼的重要燃料,随着高炉富氧大喷吹技术的不断发展,其焦炭作为料柱骨架的作用显得越来越重要。天铁第一炼铁厂高炉所使用的焦炭都是湿法熄焦,水分在6%上下波动,经常有大量的焦粉粘附在焦块上,影响焦炭的筛分效果,导致大量的焦粉入炉,给高炉操作和提高煤比带来很大的困难。为此,高炉采取利用热风炉废气对焦炭进行预热的方法来提高焦炭的筛分效果,尽量做到减少焦粉入炉,为提高煤比创造条件。

图1 高炉混喷煤粉工艺

表1 混喷操作参数

3.3.2 提高风口区理论燃烧温度

混喷后坚持全关冷风大闸操作,充分发挥热风系统空气和煤气双预热技术,助燃空气掺氧技术,保持风温在1 150℃以上;同时制定了各高炉富氧规定,由生产调度统一协调富氧量,平均富氧率达2.9%左右,风口区理论燃烧温度达2 300℃以上,为提高煤比降低焦比创造了条件。

3.4 混喷后的问题

振动筛排污方式不合理。现煤粉仓上的振动筛排污管道,直接甩在煤粉仓顶。每次清理振动筛排污管道时,只能将煤粉杂物清理在煤粉仓顶上,不但造成煤粉浪费,还污染了环境。我们准备在排污管道上增加一道过滤筛网和排污门,将排污管道接至煤粉仓。这样,在排污门仅清理杂物,而煤粉可通过排污管道排至煤粉仓。

4 混喷效果

通过一系列的混喷工艺和高炉操作改进,高炉炉况稳定顺行,取得了较好效果。由于2014年5#高炉有两次大的检修,一直使用旧系统喷吹无烟煤,因此只对1#~4#高炉混喷前后的主要技术指标进行了对比,见表2。

表2 1#~4#高炉混喷前后的主要技术指标

从表2可以看出,混喷后煤比提高,焦比降低,但综合焦比上升12 kg/t,其原因主要是综合入炉品位下降1.2%,而且2010年1#、2#、4#高炉各中修一次,影响了高炉能耗升高,混喷对高炉各项技术指标和经济指标作用十分明显。

5 结论

原燃料条件改善、入炉品位提高等都有利于煤比的提高。天铁高炉煤粉挥发份控制在18%~21%,煤比160~180 kg/t。风温在1 150℃以上时,富氧率在3%以上的高炉,煤比可以提高到160 kg/t以上。

Application of Mixed Injection Technique to Tiantie BF

LI Xiao-wei

(Iron-making Plant 1,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

The paper describes the application process of mixed injection technique to Tiantie BF.Measures of optimizing BF mixed injection process and strengthening smelting operation after mixed injection are taken to achieve 164.6 kg/t average coal ratio,362.9 kg/t coke ratio and 493.6 kg/t comprehensive coke ratio under the unfavorable condition of poorer grade of burden at Tiantie BF.Coal ratio is increased and coke ratio decreased,substantially improving the coal injection technical level of Tiantie BF.

BF;mixed injection;coal ratio;process

10.3969/j.issn.1006-110X.2014.06.004

2014-07-02

2014-07-20

李小伟(1982—),男,工程师,主要从事高炉生产管理工作。